一种左右旋丝杠平移型夹持器的制作方法

2021-01-29 16:01:17|

2021-01-29 16:01:17| 263|

263| 起点商标网

起点商标网

[0001]

本发明属于工件夹持设备技术领域;具体是左右旋丝杠平移型夹持器。

背景技术:

[0002]

在切削加工过程中,要使工件的各个加工表面的尺寸、形状及位置精度符合规定要求,必须将工件夹持固定在机床或夹具中某个特定的位置。工件夹持定位是否准确,决定了工件的加工精度以及工件的加工结构能否达到设计和使用的要求。目前,一些夹具可夹持工件的直径有限,且定位精度差,同时现有夹具夹持的结构固定,平面夹持板只能夹持矩形结构的工件,对于一些圆柱型的工件无法夹持或者夹持时无法有效定位,同时现有的夹具在使用过程中齿条与齿轮会产生磨损现象,导致其定位精度差,或者夹持力度变小,导致无法精确定位以及有效夹持,进而导致使用该夹具夹持的工件,其加工精度较小,极易导致工件加工损坏,或者加工完成的工件无法满足使用,现有的夹具在丝杆出现磨损或者滑丝时,无法使用,使得夹具的使用寿命大大下降,因此,一种具有可夹持矩形以及圆柱型结构的工件的、在螺纹杆滑丝的状态下依旧保证夹持精度和强度、、使用寿命长的、夹持定位精度高的左右旋丝杠平移型夹持器的出现迫在眉睫。

技术实现要素:

[0003]

本发明的目的在于提供左右旋丝杠平移型夹持器。

[0004]

为实现上述目的,本发明提供如下技术方案:左右旋丝杠平移型夹持器,包括纵向移动驱动丝杆、纵向移动座、夹持板、夹持板架、圆柱工件夹持架、夹持板移动机构、横向移动座以及固定齿条,所述夹持板移动机构转动固定于夹持板架内侧,所述夹持板共设有两个,两个所述夹持板对称设于夹持板架上端面上,且夹持板与夹持板架滑动配合,所述夹持板与夹持板移动机构螺纹配合,所述圆柱工件夹持架共设有两个,两个所述圆柱工件夹持架对称设于夹持板内侧,且圆柱工件夹持架与夹持板端面转动连接,所述夹持板架固定于横向移动座上,所述横向移动座滑动设于纵向移动座上端面上,所述纵向移动座上端面上固定有固定齿条,所述横向移动座上端与夹持板移动机构传动连接,横向移动座下端与固定齿条传动连接,所述纵向移动驱动丝杆设于纵向移动座下端,且纵向移动驱动丝杆两端皆贯穿纵向移动座。

[0005]

进一步地,所述纵向移动座为截面是开口向上的u型槽的矩形结构,所述纵向移动座的u型槽槽底均匀固定有多个固定齿条,所述纵向移动座下端贯穿设有纵向移动驱动丝杆,所述纵向移动驱动丝杆与纵向移动座螺纹传动配合。

[0006]

进一步地,所述夹持板包括夹持板本体、圆柱工件夹持架安装槽、螺纹孔、倒t型凸块以及限位槽,所述夹持板本体为竖直放置的一端面为竖直平面的梯形块,所述夹持板本体为竖直平面的一端面上设有圆柱工件夹持架安装槽,所述夹持板本体下端固定有倒t型凸块,所述倒t型凸块上设有限位槽,所述倒t型凸块内嵌于夹持板架内,且倒t型凸块通过限位槽与夹持板架滑动限位配合,所述倒t型凸块端面上设有螺纹孔,所述螺纹孔贯穿倒t

型凸块,且倒t型凸块通过螺纹孔与夹持板移动机构螺纹配合,所述圆柱工件夹持架安装槽内转动固定有圆柱工件夹持架。

[0007]

进一步地,所述夹持板架包括夹持板架本体、限位凸条以及倒t型滑槽,所述夹持板架本体为长条状的矩形块,所述夹持板架本体内侧设有倒t型滑槽,所述倒t型滑槽上端贯穿夹持板架本体上端面,所述限位凸条固定于倒t型滑槽槽底,所述倒t型滑槽与倒t型凸块相配合,所述限位凸条与限位槽相配合,两个所述夹持板通过倒t型凸块对称设于夹持板架本体的倒t型滑槽内,且两个夹持板分别位于倒t型滑槽两端,两个所述夹持板上设有圆柱工件夹持架安装槽的端面彼此相对。

[0008]

进一步地,所述圆柱工件夹持架包括上夹持架、下夹持架、挤压弹簧以及固定弹杆,所述上夹持架以及下夹持架皆为矩形框结构,且上夹持架内嵌于圆柱工件夹持架安装槽内侧,所述上夹持架下端固定有转轴,所述上夹持架通过下端转轴与夹持板本体转动固定连接,所述下夹持架上端与上夹持架下端相配合,所述下夹持架上端与上夹持架下端的转轴转动连接,所述下夹持架内嵌于圆柱工件夹持架安装槽内侧,且下夹持架通过上端转轴与夹持板本体转动固定连接,所述固定弹杆共设有四个,四个所述固定弹杆两两为一组,两个组固定弹杆分别设于上夹持架左右两侧以及下夹持架左右两侧,所述固定弹杆分别内嵌于上夹持架以及下夹持架上,且固定弹杆与上夹持架以及下夹持架滑动配合,所述挤压弹簧共设有四个,四个所述挤压弹簧皆内嵌于上夹持架以及下夹持架上,且四个挤压弹簧一端对应与四个固定弹杆末端固定连接,另一端对应与上夹持架以及下夹持架固定连接,四个所述固定弹杆通过四个挤压弹簧与上夹持架以及下夹持架滑动连接。

[0009]

进一步地,所述夹持板移动机构包括第一丝杆、第二丝杆、同步移动联通器、第一驱动齿轮、传动齿轮以及第二驱动齿轮,所述第一丝杆以及第二丝杆对称转动固定于夹持板架本体内侧,且第一丝杆以及第二丝杆首端皆转动内嵌于夹持板架本体首端侧壁上,所述第一丝杆以及第二丝杆末端皆穿透夹持板架本体末端侧壁,所述第一丝杆末端固定有第二驱动齿轮,所述第二丝杆末端固定有第一驱动齿轮,所述传动齿轮转动固定于夹持板架本体末端外侧壁上,且传动齿轮与第一驱动齿轮以及第二驱动齿轮相啮合,所述同步移动联通器固定于夹持板架本体内侧,且位于第一丝杆、第二丝杆之间,所述同步移动联通器两端分别与两个夹持板固定连接,所述第一丝杆与第二丝杆首端皆与两个夹持板中的同一个夹持板螺纹配合连接,所述第一丝杆与第二丝杆末端皆与两个夹持板中的另一个夹持板螺纹配合连接,所述第一丝杆与第二丝杆的丝杆中间皆固定有固定块,所述固定块两侧的螺纹旋向相反。

[0010]

进一步地,所述同步移动联通器包括联通器壳体、第一活塞、第一连接杆、连接板、第二连接杆、第三连接杆、第二活塞以及液压油,所述联通器壳体为横向放置的u型通管,所述第一活塞滑动设于联通器壳体一端内侧,且第一活塞外侧壁与联通器壳体内侧壁紧密贴合,所述第二活塞滑动设于联通器壳体另一端内侧,且第二活塞外侧壁与联通器壳体内侧壁紧密贴合,所述第一活塞靠近联通器壳体外侧的一端面与第一连接杆首端固定连接,所述第一连接杆末端与两个夹持板中的一个夹持板固定连接,所述第二活塞靠近联通器壳体外侧的一端面与第三连接杆首端固定连接,所述第三连接杆末端与连接板固定连接,所述连接板通过第二连接杆与另一个夹持板固定连接,所述液压油设于联通器壳体内,且液压油填充于第一活塞与第二活塞之间。

[0011]

进一步地,所述横向移动座包括移动从动齿轮、传动轴、移动座驱动齿轮、离合驱动装置、移动驱动齿轮、夹持驱动齿轮、移动驱动电机、电机固定架、电机齿轮以及横向移动座本体,所述横向移动座本体滑动内嵌于纵向移动座上,所述传动轴转动固定于横向移动座本体内侧,所述传动轴固定有移动从动齿轮以及移动驱动齿轮,所述移动从动齿轮与固定齿条相啮合,所述移动驱动齿轮与移动座驱动齿轮相啮合,所述移动座驱动齿轮与离合驱动装置一端固定连接,所述离合驱动装置另一端固定连接有夹持驱动齿轮,所述移动驱动电机通过电机固定架固定于横向移动座本体内侧,所述电机齿轮与驱动电机输出轴固定连接,所述电机齿轮与离合驱动装置传动连接,所述夹持驱动齿轮与传动齿轮相啮合。

[0012]

进一步地,所述离合驱动装置包括离合驱动轴承、离合转盘、转盘移动架、伸缩气缸、气缸固定架、离合驱动齿轮以及离合驱动轴,所述离合驱动轴转动固定于横向移动座本体内,所述离合驱动齿轮固定于离合驱动轴中间,所述离合驱动齿轮两侧皆滑动固定有转盘移动架,两个所述转盘移动架之间的端面上皆固定有伸缩气缸,两个所述伸缩气缸皆通过气缸固定架固定于横向移动座本体内,所述离合驱动轴承共设有两个,两个所述离合驱动轴承转动固定于离合驱动轴两端,所述离合驱动轴通过两个离合驱动轴承分别与移动座驱动齿轮以及夹持驱动齿轮固定连接,所述离合转盘共设有两个,两个所述离合转盘分别固定于两个转盘移动架与离合驱动轴两端的离合驱动轴承之间,所述离合转盘靠近移动座驱动齿轮以及夹持驱动齿轮的端面上设有凸块,所述凸块与移动座驱动齿轮以及夹持驱动齿轮侧壁相配合。

[0013]

进一步地,所述左右旋丝杠平移型夹持器的工作步骤具体如下:

[0014]

1)将块状工件放置在两个夹持板之间,启动移动驱动电机,移动驱动电机转动带动电机齿轮,电机齿轮转动带动离合驱动齿轮,离合驱动齿轮带动离合驱动轴以及离合转盘转动;

[0015]

2)同时启动伸缩气缸,使伸缩气缸伸长,推动转盘移动架相夹持驱动齿轮一端移动,并使离合转盘与夹持驱动齿轮端面相配合,离合转盘带动夹持驱动齿轮转动,夹持驱动齿轮带动传动齿轮、第二驱动齿轮以及第一驱动齿轮转动;

[0016]

3)进而带动第二丝杆和第一丝杆转动,第二丝杆和第一丝杆带动夹持板移动,两个夹持板将块状工件夹持;

[0017]

4)当工件为圆柱状时,扳动上夹持架以及下夹持架,使得固定弹杆由下夹持架以及上夹持架内伸出并卡在夹持板端面上,使上夹持架与下夹持架形成横向的v字型,重复步骤1)-3)将圆柱状工件夹持;

[0018]

5)需要纵向移动时,转动纵向移动驱动丝杆,纵向移动驱动丝杆带动纵向移动座纵向移动,进而带动工件纵向移动;

[0019]

6)需要横向移动时,启动伸缩气缸,使伸缩气缸伸长,推动转盘移动架相移动座驱动齿轮一端移动,并使离合转盘与移动座驱动齿轮端面相配合,离合转盘带动移动座驱动齿轮转动,移动座驱动齿轮带动移动驱动齿轮转动,移动驱动齿轮带动传动轴以及移动从动齿轮转动,移动驱动齿轮以及移动从动齿轮转动,通过移动驱动齿轮以及移动从动齿轮与啮合,进而使得横向移动座横向移动,横向移动座横向移动带动工件横向移动。

[0020]

与现有技术相比,本发明的有益效果是:本发明设有夹持板以及圆柱工件夹持架,进而使得本发明不仅可以夹持矩形结构的工件,同时可以稳定夹持圆柱型结构的工件,使

用范围广,实用性强,设有的夹持板移动机构为双螺纹丝杆,不仅提高夹持板移动和夹持的稳定性,同时当单个螺纹丝杆滑丝时,依旧可以保证夹持板的夹持精确度,依旧可以将工件准确稳定的夹持在设备中心,设有的同步移动联通器,可以使得两个夹持板同步移动,进而保证夹持板夹持的准确性和稳定性,设有的同步移动联通器,在一侧夹持板移动时,会挤压第一活塞,使得液压油挤压另一端的第二活塞,使得另一端的夹持板也同步移动,进而保证两边同步移动,设有的同步移动联通器也可在螺纹杆滑丝时,保证夹持板的夹持精确度,通过第一丝杆、第二丝杆以及同步移动联通器的结合,大大提高本发明的夹持精确度以及使用寿命,设有的横向移动座,使得本发明可通过操作电机使得设备自动移动以及自动夹持,无需人工手动操作,大大提高设备的移动精确度以及夹持的便利性,设有的离合驱动装置,使得设备的移动和夹持可通过一个电机带动,大大降低设备制造成本以及能源消耗,大大提高电机的利用效率。

附图说明

[0021]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0022]

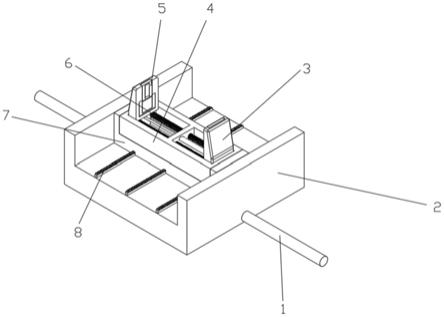

图1是本发明左右旋丝杠平移型夹持器的总体结构示意图;

[0023]

图2是本发明左右旋丝杠平移型夹持器的夹持板的结构示意图;

[0024]

图3是本发明左右旋丝杠平移型夹持器的夹持板架的结构示意图;

[0025]

图4是本发明左右旋丝杠平移型夹持器的圆柱工件夹持架的结构示意图;

[0026]

图5是本发明左右旋丝杠平移型夹持器的夹持板移动机构的结构示意图;

[0027]

图6是本发明左右旋丝杠平移型夹持器的同步移动联通器的结构示意图;

[0028]

图7是本发明左右旋丝杠平移型夹持器的横向移动座的结构示意图;

[0029]

图8是本发明左右旋丝杠平移型夹持器的离合驱动装置的结构示意图。

[0030]

图中:1-纵向移动驱动丝杆,2-纵向移动座,3-夹持板,4-夹持板架,5-圆柱工件夹持架,6-夹持板移动机构,7-横向移动座,8-固定齿条,31夹持板本体,32-圆柱工件夹持架安装槽,33-螺纹孔,34-倒t型凸块,35-限位槽,41-夹持板架本体,42-限位凸条,43-倒t型滑槽,51-上夹持架,52-下夹持架,54-挤压弹簧,53-固定弹杆,61-第一丝杆,62-第二丝杆,63-同步移动联通器,64-第一驱动齿轮,65-传动齿轮,66-第二驱动齿轮,631-联通器壳体,632-第一活塞,633-第一连接杆,634-连接板,635-第二连接杆,636-第三连接杆,637-第二活塞,638-液压油,71-移动从动齿轮,72-传动轴,73-移动座驱动齿轮,74-离合驱动装置,75-移动驱动齿轮,76-夹持驱动齿轮,77-移动驱动电机,78-电机固定架,79-电机齿轮,710-横向移动座本体,741-离合驱动轴承,742-离合转盘,743-转盘移动架,744-伸缩气缸,745-气缸固定架,746-离合驱动齿轮,747-离合驱动轴。

具体实施方式

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0032]

请参阅图1-8,本发明提供一种技术方案:左右旋丝杠平移型夹持器,包括纵向移动驱动丝杆1、纵向移动座2、夹持板3、夹持板架4、圆柱工件夹持架5、夹持板移动机构6、横向移动座7以及固定齿条8,夹持板移动机构6转动固定于夹持板架4内侧,夹持板3共设有两个,两个夹持板3对称设于夹持板架4上端面上,且夹持板3与夹持板架4滑动配合,夹持板3与夹持板移动机构6螺纹配合,圆柱工件夹持架5共设有两个,两个圆柱工件夹持架5对称设于夹持板3内侧,且圆柱工件夹持架5与夹持板3端面转动连接,夹持板架4固定于横向移动座7上,横向移动座7滑动设于纵向移动座2上端面上,纵向移动座2上端面上固定有固定齿条8,横向移动座7上端与夹持板移动机构6传动连接,横向移动座7下端与固定齿条8传动连接,纵向移动驱动丝杆1设于纵向移动座2下端,且纵向移动驱动丝杆1两端皆贯穿纵向移动座2。

[0033]

纵向移动座2为截面是开口向上的u型槽的矩形结构,纵向移动座2的u型槽槽底均匀固定有多个固定齿条8,纵向移动座2下端贯穿设有纵向移动驱动丝杆1,纵向移动驱动丝杆1与纵向移动座2螺纹传动配合。

[0034]

如图2所示,夹持板3包括夹持板本体31、圆柱工件夹持架安装槽32、螺纹孔33、倒t型凸块34以及限位槽35,夹持板本体31为竖直放置的一端面为竖直平面的梯形块,夹持板本体31为竖直平面的一端面上设有圆柱工件夹持架安装槽32,夹持板本体31下端固定有倒t型凸块34,倒t型凸块34上设有限位槽35,倒t型凸块34内嵌于夹持板架4内,且倒t型凸块34通过限位槽35与夹持板架4滑动限位配合,倒t型凸块34端面上设有螺纹孔33,螺纹孔33贯穿倒t型凸块34,且倒t型凸块34通过螺纹孔33与夹持板移动机构6螺纹配合,圆柱工件夹持架安装槽32内转动固定有圆柱工件夹持架5。

[0035]

如图3所示,夹持板架4包括夹持板架本体41、限位凸条42以及倒t型滑槽43,夹持板架本体41为长条状的矩形块,夹持板架本体41内侧设有倒t型滑槽43,倒t型滑槽43上端贯穿夹持板架本体41上端面,限位凸条42固定于倒t型滑槽43槽底,倒t型滑槽43与倒t型凸块34相配合,限位凸条42与限位槽35相配合,两个夹持板3通过倒t型凸块34对称设于夹持板架本体41的倒t型滑槽43内,且两个夹持板3分别位于倒t型滑槽43两端,两个夹持板3上设有圆柱工件夹持架安装槽32的端面彼此相对。

[0036]

如图4所示,圆柱工件夹持架5包括上夹持架51、下夹持架52、挤压弹簧54以及固定弹杆53,上夹持架51以及下夹持架52皆为矩形框结构,且上夹持架51内嵌于圆柱工件夹持架安装槽32内侧,上夹持架51下端固定有转轴,上夹持架51通过下端转轴与夹持板本体31转动固定连接,下夹持架52上端与上夹持架51下端相配合,下夹持架52上端与上夹持架51下端的转轴转动连接,下夹持架52内嵌于圆柱工件夹持架安装槽32内侧,且下夹持架52通过上端转轴与夹持板本体31转动固定连接,固定弹杆53共设有四个,四个固定弹杆53两两为一组,两个组固定弹杆53分别设于上夹持架51左右两侧以及下夹持架52左右两侧,固定弹杆53分别内嵌于上夹持架51以及下夹持架52上,且固定弹杆53与上夹持架51以及下夹持架52滑动配合,挤压弹簧54共设有四个,四个挤压弹簧54皆内嵌于上夹持架51以及下夹持架52上,且四个挤压弹簧54一端对应与四个固定弹杆53末端固定连接,另一端对应与上夹持架51以及下夹持架52固定连接,四个固定弹杆53通过四个挤压弹簧54与上夹持架51以及

下夹持架52滑动连接。

[0037]

如图5所示,夹持板移动机构6包括第一丝杆61、第二丝杆62、同步移动联通器63、第一驱动齿轮64、传动齿轮65以及第二驱动齿轮66,第一丝杆61以及第二丝杆62对称转动固定于夹持板架本体41内侧,且第一丝杆61以及第二丝杆62首端皆转动内嵌于夹持板架本体41首端侧壁上,第一丝杆61以及第二丝杆62末端皆穿透夹持板架本体41末端侧壁,第一丝杆61末端固定有第二驱动齿轮66,第二丝杆62末端固定有第一驱动齿轮64,传动齿轮65转动固定于夹持板架本体41末端外侧壁上,且传动齿轮65与第一驱动齿轮64以及第二驱动齿轮66相啮合,同步移动联通器63固定于夹持板架本体41内侧,且位于第一丝杆61、第二丝杆62之间,同步移动联通器63两端分别与两个夹持板3固定连接,第一丝杆61与第二丝杆62首端皆与两个夹持板3中的同一个夹持板3螺纹配合连接,第一丝杆61与第二丝杆62末端皆与两个夹持板3中的另一个夹持板3螺纹配合连接,第一丝杆61与第二丝杆62的丝杆中间皆固定有固定块,固定块两侧的螺纹旋向相反。

[0038]

如图6所示,同步移动联通器63包括联通器壳体631、第一活塞632、第一连接杆633、连接板634、第二连接杆635、第三连接杆636、第二活塞637以及液压油638,联通器壳体631为横向放置的u型通管,第一活塞632滑动设于联通器壳体631一端内侧,且第一活塞632外侧壁与联通器壳体631内侧壁紧密贴合,第二活塞637滑动设于联通器壳体631另一端内侧,且第二活塞637外侧壁与联通器壳体631内侧壁紧密贴合,第一活塞632靠近联通器壳体631外侧的一端面与第一连接杆633首端固定连接,第一连接杆633末端与两个夹持板3中的一个夹持板3固定连接,第二活塞637靠近联通器壳体631外侧的一端面与第三连接杆636首端固定连接,第三连接杆636末端与连接板634固定连接,连接板634通过第二连接杆635与另一个夹持板3固定连接,液压油638设于联通器壳体631内,且液压油638填充于第一活塞632与第二活塞637之间。

[0039]

如图7所示,横向移动座7包括移动从动齿轮71、传动轴72、移动座驱动齿轮73、离合驱动装置74、移动驱动齿轮75、夹持驱动齿轮76、移动驱动电机77、电机固定架78、电机齿轮79以及横向移动座本体710,横向移动座本体710滑动内嵌于纵向移动座2上,传动轴72转动固定于横向移动座本体710内侧,传动轴72固定有移动从动齿轮71以及移动驱动齿轮75,移动从动齿轮71与固定齿条8相啮合,移动驱动齿轮75与移动座驱动齿轮73相啮合,移动座驱动齿轮73与离合驱动装置74一端固定连接,离合驱动装置74另一端固定连接有夹持驱动齿轮76,移动驱动电机77通过电机固定架78固定于横向移动座本体710内侧,电机齿轮79与驱动电机77输出轴固定连接,电机齿轮79与离合驱动装置74传动连接,夹持驱动齿轮76与传动齿轮65相啮合。

[0040]

如图8所示,离合驱动装置74包括离合驱动轴承741、离合转盘742、转盘移动架743、伸缩气缸744、气缸固定架745、离合驱动齿轮746以及离合驱动轴747,离合驱动轴747转动固定于横向移动座本体710内,离合驱动齿轮746固定于离合驱动轴747中间,离合驱动齿轮746两侧皆滑动固定有转盘移动架743,两个转盘移动架743之间的端面上皆固定有伸缩气缸744,两个伸缩气缸744皆通过气缸固定架745固定于横向移动座本体710内,离合驱动轴承741共设有两个,两个离合驱动轴承741转动固定于离合驱动轴747两端,离合驱动轴747通过两个离合驱动轴承741分别与移动座驱动齿轮73以及夹持驱动齿轮76固定连接,离合转盘742共设有两个,两个离合转盘742分别固定于两个转盘移动架743与离合驱动轴747

两端的离合驱动轴承741之间,离合转盘742靠近移动座驱动齿轮73以及夹持驱动齿轮76的端面上设有凸块,凸块与移动座驱动齿轮73以及夹持驱动齿轮76侧壁相配合。

[0041]

左右旋丝杠平移型夹持器的工作步骤,工作步骤具体如下:

[0042]

1)将块状工件放置在两个夹持板3之间,启动移动驱动电机77,移动驱动电机77转动带动电机齿轮79,电机齿轮79转动带动离合驱动齿轮746,离合驱动齿轮746带动离合驱动轴747以及离合转盘742转动;

[0043]

2)同时启动伸缩气缸744,使伸缩气缸744伸长,推动转盘移动架743相夹持驱动齿轮76一端移动,并使离合转盘742与夹持驱动齿轮76端面相配合,离合转盘742带动夹持驱动齿轮76转动,夹持驱动齿轮76带动传动齿轮65、第二驱动齿轮66以及第一驱动齿轮64转动;

[0044]

3)进而带动第二丝杆62和第一丝杆61转动,第二丝杆62和第一丝杆61带动夹持板3移动,两个夹持板3将块状工件夹持;

[0045]

4)当工件为圆柱状时,扳动上夹持架51以及下夹持架52,使得固定弹杆53由下夹持架52以及上夹持架51内伸出并卡在夹持板3端面上,使上夹持架51与下夹持架52形成横向的v字型,重复步骤1-3将圆柱状工件夹持;

[0046]

5)需要纵向移动时,转动纵向移动驱动丝杆1,纵向移动驱动丝杆1带动纵向移动座2纵向移动,进而带动工件纵向移动;

[0047]

6)需要横向移动时,启动伸缩气缸744,使伸缩气缸744伸长,推动转盘移动架743相移动座驱动齿轮73一端移动,并使离合转盘742与移动座驱动齿轮73端面相配合,离合转盘742带动移动座驱动齿轮73转动,移动座驱动齿轮73带动移动驱动齿轮75转动,移动驱动齿轮75带动传动轴72以及移动从动齿轮71转动,移动驱动齿轮75以及移动从动齿轮71转动,通过移动驱动齿轮75以及移动从动齿轮71与啮合,进而使得横向移动座7横向移动,横向移动座7横向移动带动工件横向移动。

[0048]

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

[0049]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0050]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让