一种盾构机液压缸的活塞杆修复方法与流程

2021-01-29 16:01:58|

2021-01-29 16:01:58| 266|

266| 起点商标网

起点商标网

[0001]

本发明涉及盾构机修复技术领域,更具体地说,涉及一种盾构机液压缸的活塞杆修复方法。

背景技术:

[0002]

盾构机在隧道中工作,工作环境较恶劣。盾构机液压缸的活塞杆长期处于潮湿、闷热的泥土中,活塞杆与活塞的配合面较易积砂石等硬质颗粒,引起划伤;液压缸使用过程中的液压油易混进水分、砂、铁锈等介质,导致活塞杆表面出现划伤、锈蚀,影响密封效果,造成盾构机推进力下降,影响盾构机掘进效率。

[0003]

因此,需要在开工前修复活塞杆,确保盾构机正常工作。但是,现有的修复方法较难保证活塞杆的耐磨性和耐腐蚀性。

[0004]

综上所述,如何提供一种盾构机液压缸的活塞杆修复方法,以保证活塞杆的耐磨性和耐腐蚀性,是目前本领域技术人员亟待解决的问题。

技术实现要素:

[0005]

本发明的目的是提供一种盾构机液压缸的活塞杆修复方法,以保证活塞杆的耐磨性和耐腐蚀性。

[0006]

为了实现上述目的,本发明提供如下技术方案:

[0007]

一种盾构机液压缸的活塞杆修复方法,包括步骤:

[0008]

1)选出待修复活塞杆;

[0009]

2)去除所述待修复活塞杆表面的附着物;

[0010]

3)找出所述待修复活塞杆的受损处;

[0011]

4)确定所述待修复活塞杆的加工基准和所述受损处的磨损量;

[0012]

5)采用脉冲冷焊技术对所述待修复活塞杆的受损处进行修复;

[0013]

6)焊接完成后检测焊接质量,若焊接质量合格则结束修复,若焊接质量不合格则返回步骤5)。

[0014]

优选地,所述步骤5)中,焊接中使用的焊丝为实心焊丝,所述实心焊丝的材料为4cr13。

[0015]

优选地,所述步骤5)中,采用脉冲冷焊技术进行堆焊以对所述待修复活塞杆的磨损部进行修复。

[0016]

优选地,所述步骤5)中,在堆焊过程中,每隔预设时间采用工具敲打焊接处。

[0017]

优选地,所述步骤5)中,在焊接过程中,焊枪不摆动,或所述焊枪相对于垂直于焊接位置的方向摆动且摆动幅度不超过25

°

。

[0018]

优选地,所述步骤5)中,焊到键槽部位时,先在所述键槽的四周焊一层,在焊接结束后,使得所述键槽四周的焊缝凸出于所述待修复活塞杆原始面,且凸出高度为1mm~2mm。

[0019]

优选地,所述步骤6)中,若焊接质量不合格,且所述待修复活塞杆的表面有裂纹,

则打磨所述裂纹后返回步骤5)。

[0020]

优选地,所述步骤4)包括步骤:

[0021]

将所述待修复活塞杆放在支架上;

[0022]

测量所述待修复活塞杆受损处的偏移量和所述待修复活塞杆的弯曲度;

[0023]

根据所述偏移量和所述弯曲度确定加工基准。

[0024]

优选地,所述支架包括两个呈v形的架体;

[0025]

采用百分表测量所述待修复活塞杆受损处的偏移量和所述待修复活塞杆的弯曲度。

[0026]

优选地,所述步骤4)和所述步骤5)之间还包括步骤:处理所述待修复活塞杆以使所述待修复活塞杆的受损处的直径减小设定值;

[0027]

和/或,在所述步骤6)中,若焊接质量不合格,在返回步骤5)之前还包括步骤:

[0028]

对修复处进行粗磨和精磨,以使修复处的平面高度相对于活塞杆的标准平面高度保持在-0.02mm~+0.02mm。

[0029]

本发明提供的盾构机液压缸的活塞杆修复方法,通过采用脉冲冷焊技术对待修复活塞杆的受损处进行修复,降低了对焊接材料的限制,拓宽了焊接材料的选择范围,能够选用耐磨性和耐腐蚀性较高的焊材进行焊接,从而能够保证活塞杆的耐磨性和耐腐蚀性,且能够使修复后的结合部位将比原基体更加的耐磨、耐腐蚀。

附图说明

[0030]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0031]

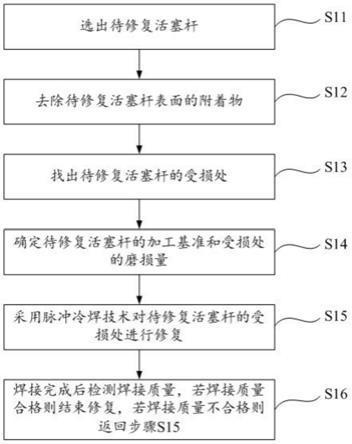

图1为本发明实施例提供的盾构机液压缸的活塞杆修复方法的流程图。

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

如图1所示,本发明实施例提供的盾构机液压缸的活塞杆修复方法包括步骤:

[0034]

s11)选出待修复活塞杆:

[0035]

具体地,对活塞杆进行进场检验,检查活塞杆的规格、尺寸和使用情况,并根据使用情况选出需要修复的待修复活塞杆。具体地,若活塞杆的磨损量较小时,不会影响活塞杆的再次使用,则不需要进行修复;若活塞杆的磨损量较大时,无法完成修复,则不需要再进行修复;若活塞杆的磨损量在设定范围内,则该活塞杆需要修复,即该活塞杆为待修复活塞杆。

[0036]

对于设定范围的具体范围,根据实际情况进行设定,本实施例对此不做限定。

[0037]

s12)去除待修复活塞杆表面的附着物:

[0038]

待修复活塞杆上通常留有灰尘、油污和锈点等附着物,这些附着物会影响焊接效果,因此在焊接前将附着物去除。具体地,采用高压冲洗去除待修复活塞杆表面的附着物,和/或采用乙醇擦拭待修复活塞杆以去除待修复活塞杆表面的附着物。当然,也可采用其他方式来去除上述附着物,本实施例对此不做限定。

[0039]

s13)找出待修复活塞杆的受损处:

[0040]

具体地,进行裂纹、表面缺陷以及各相关轴径的检查,以便于找到受损处。

[0041]

s14)确定待修复活塞杆的加工基准和受损处的磨损量:

[0042]

为了便于后期修复,需要确定待修复活塞杆的加工基准,具体地,为了上述步骤s14包括步骤:将待修复活塞杆放在支架上;测量待修复活塞杆受损处的偏移量和待修复活塞杆的弯曲度;根据偏移量和弯曲度确定加工基准以及受损处的磨损量。

[0043]

上述支架的具体结构,根据实际需要进行选择。为了便于支撑和测量,上述支架包括两个呈v形的架体。进一步地,架体为铁架或其他金属架。当然,也可选择支架为其他结构,并不局限于此。

[0044]

利用百分表检查待修复活塞杆并确定待修复活塞杆的加工基准。后续焊接过程中,以该加工基准进行焊接修复。具体地,采用百分表测量待修复活塞杆受损处的偏移量和待修复活塞杆的弯曲度。

[0045]

为了后期修复以及向其他工序提供参考,上述步骤还包括利用百分表检测受损处的磨损量。

[0046]

s15)采用脉冲冷焊技术对待修复活塞杆的受损处进行修复:

[0047]

具体地,在待修复活塞杆的受损处进行脉冲冷焊,即进行修复。为了提高修复效果,采用高精密脉冲冷焊技术对待修复活塞杆的受损处进行修复,高精密的程度根据实际需要进行选择,本实施例对此不做限定。

[0048]

焊接中使用的焊丝为实心焊丝,该实心焊丝的材料为4cr13。这样,可有效保证活塞杆的耐磨性和耐腐蚀性。

[0049]

当然,也可选择上述焊丝为其他材质,并不局限于上述限定。

[0050]

对于上述焊丝的直径大小,根据实际需要进行选择,例如焊丝直径为1.6mm,本实施例对此不做限定。

[0051]

上述步骤中,优先选择采用上述脉冲冷焊进行堆焊。在堆焊过程中,每隔预设时间采用工具敲打焊接处。这样,可消除焊接过程中产生的应力,减小焊接变形,从而提高焊接质量。

[0052]

对于上述预设时间,根据实际需要进行设定,例如上述预设时间为45s~55s,本实施例对此不做限定。

[0053]

上述步骤中,采用工具敲打焊接处,对于工具的具体类型,根据实际需要进行选择,本实施例对此不做限定。

[0054]

上述步骤中,采用脉冲冷焊技术进行堆焊以对所述待修复活塞杆的磨损处进行修复,在堆焊过程中,采用垂直转动焊或水平转动焊,即在竖直面或水平面内进行转动焊。

[0055]

为了防止产生晶间腐蚀,焊接过程中焊枪不摆动,或焊枪相对于垂直于焊接位置的方向摆动且摆动幅度不超过25

°

,缩短了焊缝及热影响区在敏化温度区停留的时间,例如,焊缝及热影响区在敏化温度区停留的时间不超过8s,从而有效防止了产生晶间腐蚀。

[0056]

上述步骤中,焊到键槽部位时,先在键槽的四周焊一层,焊接结束后,使得键槽四周的焊缝凸出于待修复活塞杆原始面,且凸出高度为1mm~2mm。可以理解的是,上述凸出高度为键槽四周的焊缝凸出于待修复活塞杆原始面的高度。

[0057]

上述步骤防止了焊接过程中键槽塌边;多焊接的部分切削掉即可,避免了二次补焊,因为二次补焊影响焊接质量和一体性,二次补焊导致修补部分使用过程中较易脱落。

[0058]

上述步骤中,选择焊接电压为10v~15v,焊接电流为150a~180a,焊接速度为360mm/min,保护气流量为12l/min。当然,也可根据需要对上述焊接电压、焊接电流、焊接速度以及保护气流量进行调整,并不局限于上述实施例。

[0059]

s16)焊接完成后检测焊接质量,若焊接质量合格则结束修复,若焊接质量不合格则返回步骤s15:

[0060]

具体地,主要检测焊接部的质量,例如,检测活塞杆内壁的熔覆层是否符合要求,若是,则结束修复,若否,则将所述活塞杆内壁的熔覆层珩磨至符合要求,且珩磨后的粗糙度不大于设定值。具体地,该设定值为ra0.4,当然,也可根据需要调整上述设定值的大小,本实施例对此不做限定。

[0061]

当上述熔覆层的单边厚度在设定厚度范围内,熔覆层的高低落差小于设定值时,熔覆层符合要求。

[0062]

具体地,上述设定厚度范围在3mm左右,上述设定值为0.5mm。在实际应用过程中,对于上述设定厚度范围和上述设定值,可根据焊接参数进行调整,本实施例对此不做限定。

[0063]

上述步骤还需要检测整个活塞杆的尺寸、硬度和耐磨性。

[0064]

当然,也可相应地增加其他检测项目,若所有检测项目合格,则表明焊接质量合格,结束修复。

[0065]

上述步骤中,若焊接质量不合格,且待修复活塞杆的表面有裂纹,则打磨裂纹后返回步骤s15。具体地,打磨出金属光泽后即可结束打磨。为了便于打磨,优选采用电磨进行打磨。

[0066]

本发明实施例提供的盾构机液压缸的活塞杆修复方法,通过采用脉冲冷焊技术对待修复活塞杆的受损处进行修复,降低了对焊接材料的限制,拓宽了焊接材料的选择范围,能够选用耐磨性和耐腐蚀性较高的焊材进行焊接,从而能够保证活塞杆的耐磨性和耐腐蚀性,且能够使修复后的结合部位将比原基体更加的耐磨、耐腐蚀。

[0067]

同时,上述盾构机液压缸的活塞杆修复方法,采用脉冲冷焊技术,操作简单,效率高,适用焊材及基材范围广,使修复后的结合部位将比原基体更耐磨损。

[0068]

为了提高修复质量,上述步骤s14)和步骤s15之间还包括步骤:处理待修复活塞杆以使待修复活塞杆的受损处的直径减小设定值。这样,去除待修复活塞杆的受损处的表层,便于提高效果,从而提高修复质量。

[0069]

对于上述设定值的大小,根据实际需要进行选择,例如设定值为4mm~6mm,本实施例对此不做限定。为了提高处理精度,上述步骤中采用车床对待修复活塞杆进行处理。

[0070]

为了进一步优化上述技术方案,上述盾构机液压缸的活塞杆修复方法中,在步骤s16)中,若焊接质量不合格,在返回步骤s15)之前之后还包括步骤:

[0071]

对修复处进行粗磨和精磨,以使修复处的平面高度相对于活塞杆的标准平面保持在-0.02mm~+0.02mm。

[0072]

需要说明的是,上述活塞杆的标准平面,是指活塞未被损坏之前的面。

[0073]

上述步骤中,具体采用外径用千分表进行打表测量修复处的平面高度相对于活塞杆的标准平面具体数值。

[0074]

经过上述步骤后,修复后的活塞杆的平面高度便于满足要求,提高了修复效果。

[0075]

对所公开的实施例的上述说明,使本领域技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让