一种用于成型锥形薄壁零件的冲压模具的制作方法

2021-01-29 15:01:32|

2021-01-29 15:01:32| 212|

212| 起点商标网

起点商标网

[0001]

本发明属于金属冲压技术领域,尤其涉及一种用于成型锥形薄壁零件的冲压模具。

背景技术:

[0002]

对于具有复杂型面特征的薄壁零件,如图2所示的锥形薄壁零件,其零件壁厚为0.85mm,当上下模均采用刚性体模具时,其成形后因回弹等因素,零件尺寸难以满足设计图纸要求。另外,因材料为铜及铜合金,且壁厚小于1mm,其强度、硬度较低,若采用常规的脱模机构,如顶杆、推板等,易使成形后的零件发生二次变形,直接导致零件不合格。

技术实现要素:

[0003]

针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种能够自动脱模的用于成型锥形薄壁零件的冲压模具。

[0004]

为了解决上述技术问题,本发明采用了如下的技术方案:一种用于成型锥形薄壁零件的冲压模具,包括上下间隔设置的上模座和下模座,所述上模座底部固连上模,下模座顶部固定下模,所述上模为弹性体,其中心具有与待成型零件胚料表面轮廓相对应的锥形型腔,下模为刚性体,其中心具有与已成型零件形状相一致的成型结构,未加工零件时锥形型腔与成型结构之间具有间隙且间隙小于所述待成型零件胚料厚度。

[0005]

作为优化,所述的待成型零件胚料下部为锥形结构,其锥形面为平滑曲面,上部为中空圆柱结构;所述的已成型零件下部为锥形结构,其锥形面上具有连续的褶皱结构,上部为中空圆柱结构;所述成型结构下部与已成型零件的锥形结构形状一致,其上具有连续的褶皱结构,成型结构的上部设有与中空圆柱结构所对应的圆柱结构;所述锥形型腔型面为平滑曲面,锥形型腔上部还设有容纳待成型零件中空圆柱结构的圆柱空腔。

[0006]

作为优化,所述上模为柱状结构,其顶端沿径向延伸形成有第一环状凸台,所述上模座底部固连有上模固定块,所述上模固定块为柱状结构,其中心设有用于容纳上模的空腔,其空腔顶端沿径向凹陷形成第一环状台阶,所述上模顶端的第一环状凸台卡接在所述第一环状台阶与上模座底面之间以固定所述上模。

[0007]

作为优化,所述下模下部为柱柱结构,下模上部为与待成型零件形状相一致的成型结构,成型结构的大径端与该柱状结构顶端相接,下模下部沿径向延伸形成有第二环状凸台,所述下模座顶部固连有下模固定块,所述下模固定块为柱状结构,其中心设有用于容纳下模的空腔,其空腔底端沿径向凹陷形成第二环状台阶,所述第二环状凸台卡接在所述第二环状台阶与下模座顶面之间以固定所述下模。

[0008]

作为优化,所述上模座和下模座之间设有导向结构,所述导向结构包括设置在上模座底部的导向套和设置在下模座顶部的导柱,所述导柱插入所述导向套中。

[0009]

作为优化,所述上模成型型腔底端面水平位置高于所述待成型零件胚料安装到下

模上时其底端面的水平位置,上模成型型腔顶端面水平位置高于所述待成型零件胚料安装到下模上时其顶端面的水平位置。

[0010]

本发明与现有技术相比具有以下有益效果:本发明的上模为弹性体,可由橡胶材质制成,在成型时会根据下模形状发生一定变化,下模为刚性体,冲压的时候,将待成型零件胚料安装到下模上,上模座带动上模向下冲压,可实现零件一次成型,不采用其他脱模机构,利用上模为弹性体具有的回弹特性即可将零件挤出从而自动脱模,从而保证零件型面特征成型充分,最大限度地与设计图纸保持一致性,解决有复杂型面特征的薄壁零件成形不充分的问题,解决上下模尺寸互配公差问题。针对零件脱模困难、脱模易变形的问题,采用本模具进行冲压成型,具有结构简单、制造成本低且对零件二次变形影响小的优点。

附图说明

[0011]

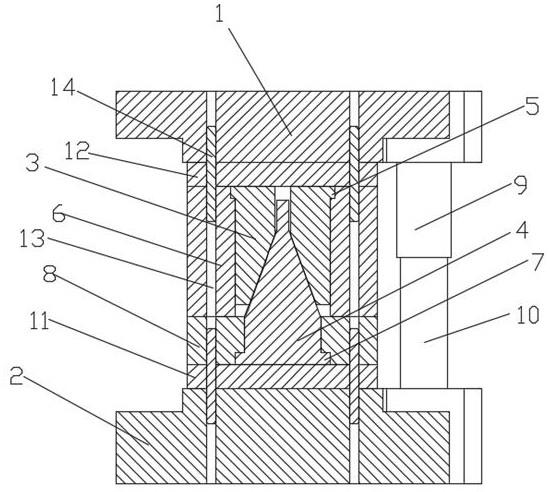

图1是本发明实施例的剖视图;图2是本发明实施例的成型零件的结构示意图。

具体实施方式

[0012]

下面结合附图对本发明作进一步的详细说明。

[0013]

具体实施时:参见图1至图2,一种用于成型锥形薄壁零件的冲压模具,包括上下间隔设置的上模座1和下模座2,所述上模座底部固连上模3,下模座顶部固定下模4,所述上模为弹性体,其中心具有与待成型零件胚料表面轮廓相对应的锥形型腔,下模为刚性体,其中心具有与已成型零件形状相一致的成型结构,未加工零件时锥形型腔与成型结构之间具有间隙且间隙小于所述待成型零件胚料厚度。

[0014]

这样的,本发明的上模3为弹性体,可由橡胶材质制成,在成型时会根据下模形状发生一定变化,下模4为刚性体,冲压的时候,将待成型零件胚料安装到下模上,上模座带动上模向下冲压,可实现零件一次成型,不采用其他脱模机构,利用上模为弹性体具有的回弹特性即可将零件挤出从而自动脱模,从而保证零件型面特征成型充分,最大限度地与设计图纸保持一致性,解决有复杂型面特征的薄壁零件成形不充分的问题,解决上下模尺寸互配公差问题。针对零件脱模困难、脱模易变形的问题,采用本模具进行冲压成型,具有结构简单、制造成本低且对零件二次变形影响小的优点。

[0015]

实施时,所述的待成型零件胚料下部为锥形结构,其锥形面为平滑曲面,上部为中空圆柱结构;所述的已成型零件下部为锥形结构,其锥形面上具有连续的褶皱结构,上部为中空圆柱结构;所述成型结构下部与已成型零件的锥形结构形状一致,其上具有连续的褶皱结构,成型结构的上部设有与中空圆柱结构所对应的圆柱结构;所述锥形型腔型面为平滑曲面,锥形型腔上部还设有容纳待成型零件中空圆柱结构的圆柱空腔。

[0016]

这样的,本发明中的成型零件参见图2,是一种锥形薄壁零件,主要用于成型锥面上的褶皱结构,零件胚料则是其锥形面为光滑曲面,利用上模为弹性体的特点,其锥形型腔型面为平滑曲面,能够成型如图2所示的具有褶皱结构的锥形薄壁零件,成型时上模会根据下模成型结构的形状发生一定变化,如下模上某处凸出,上模对应型面处就会内陷,从而成型出零件所需结构,现有的上下模均为刚性体如需成型如图2所示的具有褶皱的锥形薄壁零件时,其上模型面也需具有相应的褶皱结构才行,而本申请中则不需要,为平滑曲面即

可,方便加工生产上模。

[0017]

实施时,所述上模3为柱状结构,其顶端沿径向延伸形成有第一环状凸台5,所述上模座底部固连有上模固定块6,所述上模固定块为柱状结构,其中心设有用于容纳上模的空腔,其空腔顶端沿径向凹陷形成第一环状台阶,所述上模顶端的第一环状凸台卡接在所述第一环状台阶与上模座底面之间以固定所述上模。

[0018]

这样的,通过设置第一环状凸台5和第一环状台阶,利用第一环状凸台与第一环状台阶相互配合以将上模固定到上模座底面,免去其他固定用的螺钉、销等,安装便捷,连接牢固,节省成本。

[0019]

实施时,所述下模4下部为柱柱结构,下模上部为与待成型零件形状相一致的成型结构,成型结构的大径端与该柱状结构顶端相接,下模下部沿径向延伸形成有第二环状凸台7,所述下模座顶部固连有下模固定块8,所述下模固定块为柱状结构,其中心设有用于容纳下模的空腔,其空腔底端沿径向凹陷形成第二环状台阶,所述第二环状凸台卡接在所述第二环状台阶与下模座顶面之间以固定所述下模。

[0020]

这样的,通过设置第二环状凸台7和第二环状台阶,利用第二环状凸台与第二环状台阶相互配合以将下模固定到下模座顶面,免去其他固定用的螺钉、销等,安装便捷,连接牢固,节省成本。

[0021]

实施时,所述上模座和下模座之间设有导向结构,所述导向结构包括设置在上模座底部的导向套9和设置在下模座顶部的导柱10,所述导柱插入所述导向套中。

[0022]

这样的,通过设置导向结构便于冲压时上模3与下模4对位顺利。

[0023]

实施时,所述上模3成型型腔底端面水平位置高于所述待成型零件胚料安装到下模4上时其底端面的水平位置,上模3成型型腔顶端面水平位置高于所述待成型零件胚料安装到下模4上时其顶端面的水平位置。

[0024]

这样的,零件的顶端与底端与上模的顶端和底端具有余量,便于冲压完成后,零件从上模上脱落,不会完全卡死,该余量一般为8-12mm,成型零件下端由于余量而没有被上模冲到的部分,在后续可通过机加工去掉。

[0025]

实施时,下模座顶面上可设置下模垫板11,下模固定块和下模抵接在下模垫板上,上模座底面上可设置上模垫板12,上模固定块和上模抵接在上模垫板上,起到过渡和缓冲作用,在上模座、上模垫板和上模固定块上设有位置对应的导槽13,导槽中设有起连接和导向作用的圆柱销14,在下模座、下模垫板和下模固定块上也设有位置对应的导槽13,导槽中也设有起连接和导向作用的圆柱销14。

[0026]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以在不脱离本发明的原理和基础的情况下对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附加权利要求极其等同物限定,因此本发明的实施例只是针对本发明的一个说明示例,无论从哪一点来看本发明的实施例都不构成对本发明的限制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让