用于存储和运输用于机床的托盘的托盘系统的制作方法

2021-01-29 15:01:06|

2021-01-29 15:01:06| 263|

263| 起点商标网

起点商标网

用于存储和运输用于机床的托盘的托盘系统

[0001]

本发明涉及一种用于存储和运输用于机床的托盘的托盘系统以及一种用于操作托盘系统的方法。

[0002]

为了通过机床自动加工大量工件,通常将工件布置在托盘上。将工件布置在托盘上的过程在所谓的设置站进行。可以使用自动运输系统将托盘运输到一个或多个机床上用于加工。这种运输系统通常还具有多个存储位置,可以在加工步骤之前、之后或之间在该存储位置停放负载有或未负载有工件的托盘。

[0003]

例如,已知具有多个存储位置和设置站的旋转存储系统。储存位置和设置站围绕中心可旋转的托盘更换器周向布置,该托盘更换器可以从储存位置拾取托盘并将它们转移到机床。这种圆形存储系统的缺点在于,存储位置的数量受到限制且托盘通常只能被转移到一个机床。

[0004]

为了通过多个机床加工工件,使用线性存储系统,例如,其中托盘更换器布置成使其在轨道上移动,从而能够实现沿着轨道布置大量的机床。当将托盘从托盘更换器转移到机床或存储位置时,在已知系统中必须例如通过延伸导件来桥接托盘更换器和机床或存储位置之间的距离。在一些系统中,还需要提升运动以补偿托盘更换器和机床或存储位置之间的高度差。当加工非常大和/或非常重的工件时,这可能特别成问题。

[0005]

特别是对于打算加工几米范围内的尺寸的大体积和重工件的大型机器,直到现在为止只能在有限的程度上在具有托盘运输和存储系统的生产线中对工件进行自动化加工。另外,由于托盘的尺寸和工件的重量,用于运输托盘的复杂的移位机构只能在有限的程度上有效地实现。

[0006]

在德国专利申请de 27 54 095 a1中,描述了具有输送线的各种制造系统,其中将工件在夹持区域中夹持在托盘上,并在输送线上一个接一个地运输到机器中的一个、一些或全部。其中描述的输送线的缺点是,一方面,在转移站需要大量的托盘更换器,另一方面,使用需要提升运动来放置托盘的货架存储系统。

[0007]

本发明的目的是提供一种用于存储和运输托盘的托盘系统,该托盘系统解决了已知的托盘系统的问题。特别地,本发明旨在提供一种用于存储和运输托盘的托盘系统,该托盘系统使得能够以节省空间的方式存储大量用于重型机器的大型托盘,且将它们以全自动方式供应到大量机床,同时保持较短的递送时间和路径。

[0008]

该目的通过根据权利要求1的用于存储和运输托盘的托盘系统以及根据权利要求12的用于操作托盘系统的方法来实现。

[0009]

根据本发明的用于存储和运输用于机床的托盘的托盘系统包括用于在第一轴的方向上承载和引导至少一个托盘更换器的线性轨道系统。所述第一轴在下面也被称为x轴。根据本发明的用于存储和运输托盘的托盘系统特别是线性存储系统,术语“线性”不排除轨道系统的笔直部分通过弯曲部分相互连接。具有轨道系统的线性存储系统的优点在于,其可以通过加长轨道以简单的方式扩展。因此,可以在轨道系统的两个纵向侧上布置任何数量的存储位置、设置站和/或机床。机床中的存储位置、设置站和加工位置在以下统称为托盘的操作位置。此外,特别是在特别重和/或大的工件的情况下,可以在线性轨道系统上安

全且快速地运输托盘。

[0010]

所述用于存储和运输托盘的托盘系统包括至少一个用于将工件布置在托盘上的设置站以及多个存储站,每个存储站能够存储至少一个托盘。设置站用于将工件精确地布置在托盘上。存储站用于存储空托盘或负载有工件的托盘。

[0011]

托盘更换器可通过驱动器沿着轨道系统移动。该驱动器特别可以是可操作地连接到轨道系统的至少一个轨道的电动机。该驱动器例如可以可操作地连接到托盘更换器的轮或辊上,该轮或辊搁置在轨道上且承载和/或引导托盘更换器。托盘更换器可以通过电驱动器非常精确地定位在轨道系统上。

[0012]

托盘更换器构造成从操作位置拾取托盘或将其传递到操作位置。拾取或传递托盘的过程在下面也称为托盘更换。操作位置包括至少一个设置站、多个存储站和至少一个用于加工布置在托盘上的工件的加工位置。特别地,加工位置在机床的工作空间中。因此,可以通过托盘更换器将托盘从一个操作位置运输到另一操作位置。

[0013]

根据本发明的用于存储和运输托盘的托盘系统可以特别地用于具有大型机器的制造系统中。大型机器是可以加工特别大和重的工件的机床。一个托盘的负载可能是几吨(1000kg)。例如,已知其中台面负载可以达到约10或甚至20吨的大型机器。因此,有利的是如果负载有具有几吨重的工件的托盘可以在没有提升运动的情况下被拾取、运输和传递。在根据本发明的用于存储和运输托盘的托盘系统的情况下,托盘仅水平移动,从而即使是特别重负载的托盘也可以被拾取、运输和传递。

[0014]

可以单独或彼此结合使用的有利实施方案和进一步的发展是从属权利要求的主题。

[0015]

优选地,所述至少一个设置站布置在轨道系统的第一纵向侧上。多个存储站优选地布置在轨道系统的与第一纵向侧相对的第二纵向侧上。通过将设置站和存储位置布置在纵向侧上,可以特别有效地利用可用空间。优选在第一纵向侧上布置多个机床。

[0016]

设置站和/或存储站也可以布置在轨道系统的端面上。特别地,这通过下面描述的可旋转的托盘更换器成为可能。因此,可以进一步提高托盘系统的结构的模块化,从而可以灵活地对给定的或变化的安装位置(例如机房)的边界条件做出反应。材料的流动也可以以这种方式优化。例如,可以在机房的入口处安装至少一个设置站,以便例如可以通过叉车将设置站负载有托盘或带有工件的托盘。此外,可以根据需要修改设置站、存储站和机床的位置。例如,设置站和/或存储站也可以布置在机床之间。

[0017]

托盘更换器包括至少一个托盘接收器,该托盘接收器可以围绕托盘更换器的中心垂直轴旋转。通过旋转托盘接收器,将其对准,使得可以将托盘从操作位置拾取或传递到操作位置。拾取或传递优选地通过布置在托盘接收器上的运输设备通过使托盘在托盘接收器上沿着垂直于旋转轴的托盘接收器的主轴笔直平移运动来进行。

[0018]

运输机构构造成在托盘的前侧和/或底侧和托盘更换器之间形成闭合力连接,从而使得托盘能够经由运输设备的驱动器沿着托盘接收器的托盘轨道移动,以便从操作位置拾取托盘和/或将其传递到操作位置。

[0019]

根据本发明的托盘系统可以包括一个或多个托盘更换器。如果存在多个托盘更换器,它们可以在轨道系统上相互独立地移动。此外,在优选的实施方案中,托盘更换器可以具有两个或更多个可旋转的托盘接收器,其可以彼此独立地拾取或传递托盘。特别地,两个

托盘更换器可以将托盘传递给对方或从对方处拾取托盘。对于具有两个托盘接收器的托盘更换器,这样的操作也是可能的。在具有多个托盘更换器的托盘系统中,可以同时进行多个托盘更换,从而可以提高制造工厂的生产率。例如,可以通过第一托盘更换器用新托盘装载机床,而第二托盘更换器仍处于将先前从机床卸下的托盘运输到另一个操作位置的过程中。因此,特别地,以协调的方式控制多个托盘更换器,使得它们尽可能有效和协同地完成其任务。

[0020]

特别地由于将具有可旋转的接收器的托盘更换器和用于接收器上的托盘的运输机构和线性轨道系统结合,根据本发明的托盘系统就所关心的安装区域而言特别节省空间,由于托盘首先可以沿着线性轨道系统移动更长距离,且然后托盘更换器可以通过将托盘接收器上提供的轨道与设置站或存储站的那些轨道对准且然后使用托盘接收器上提供的运输机构经由托盘更换器上的线性运动来移动托盘以使其到达机床的工作空间中的设置、存储或加工位置,使得仅通过旋转运动直接连接到机床、设置站或存储站。以这种方式,可以省略现有技术中惯用的用于移动更换器的整个托盘接收器的另外的线性运输系统,从而得到显著空间节省作用。以这种方式,线性轨道系统可以被定位成非常靠近存储站或机床,因为不需要空间用于随后将托盘从托盘更换器递送到机床或存储站或设置站的复杂且占用空间的另外的运输系统。

[0021]

一种优选的运输机构包括卡爪和用于移动卡爪的链条驱动器。链条驱动器优选地包括在至少两个滑轮上引导的链条。通过链条驱动器,滑轮的旋转运动可以转换成链条的平移运动。布置在链条上的卡爪将平移运动传递到托盘。

[0022]

当托盘更换器在操作中时,通过使托盘接收器围绕旋转轴旋转,托盘接收器被定向在四个优选的角位置之一中。角位置各自表示托盘接收器的主轴相对于x轴的角度。当沿着轨道系统移动托盘更换器时,托盘接收器优选地沿x轴定向。该位置对应于0度或180度的角度。当传递或拾取托盘时,托盘接收器通常垂直于x轴定向。在下文中,垂直于x轴的轴也被称为y轴。因此,托盘接收器的该位置对应于90度或270度的角度。可旋转的托盘接收器还使得可以到达未布置在轨道系统的纵向侧上而是布置在轨道系统的端面上的操作位置。当拾取或传递托盘时,托盘接收器相应地沿x轴定向。

[0023]

优选地,在托盘接收器上布置两个用于承载和引导托盘的轨道。这些轨道在下面也称为托盘轨道。托盘轨道平行于托盘接收器的主轴延伸。托盘包括与托盘轨道可操作地连接的相应元件。例如,托盘可以包括沿着托盘轨道引导托盘的导辊。此外,托盘可以包括用于将托盘承载在托盘轨道上的轮或辊。机床的存储站、至少一个设置站和加工位置具有相应的托盘轨道。当托盘被传递或拾取时,托盘更换器的托盘轨道沿相应操作位置的托盘轨道定向,使得可以通过简单的平移运动将托盘从托盘更换器转移到操作位置或从操作位置拾取到托盘更换器。优选仅通过托盘更换器在轨道系统上的平移运动和托盘接收器的旋转运动来进行托盘轨道的对准。

[0024]

优选地,设置站的托盘轨道布置在可旋转360度的转台上。通过旋转转台,可以在托盘上平衡工件,以便将其对准用于在机床中加工。

[0025]

在本发明的一个优选的实施方案中,托盘接收器是不对称的,使得与托盘接收器的与第一端相对的第二方向相比,托盘接收器的第一端具有沿着轨道测量的到旋转轴的更大距离。由于托盘接收器的不对称构造,可以将角位置0度和180度以及角位置90度和270度

彼此区分开。当拾取或传递时,托盘的平移运动优选总是在第一端上方进行。优选地,在第二端上方不发生托盘的运动。

[0026]

线性轨道系统优选地包括至少一个用于承载托盘更换器的支撑轨道和/或至少一个其上托盘更换器的驱动器起作用的驱动轨道和/或至少一个用电能供应托盘更换器的驱动器的动力轨道。轨道系统包括至少两个支撑轨道,至少一个支撑轨道能够同时用作驱动轨道和/或引导轨道。在一个优选的实施方案中,驱动轨道可以包括齿条,托盘更换器的驱动器的齿轮可操作地连接到该齿条。支撑轨道可以例如具有起重机轨道、维尼奥尔斯轨道(vignoles rail)或槽形轨道的形式。轨道系统的轨道可以例如被放置在机房的地板或地基中的锚上。作为动力轨道的替代,也可以使用能量链为托盘更换器供应电能。在一个优选的实施方案中,轨道系统也可以具有常规的线性导件而不是支撑轨道。轨道或线性导件可以例如安装在焊接框架上。

[0027]

根据本发明的另一方面,存储站可以各自包括至少两个垂直布置在彼此之上的水平面,每个水平面具有至少两个用于托盘的存储位置。以这种方式,可以实现用于托盘的货架存储系统,使得可以在可用区域中提供更多数量的存储槽。

[0028]

为了将托盘存储在具有多个水平面的货架存储系统中的存储位置处或从多个水平面中的存储位置接收它们,优选的托盘更换器包括用于提升托盘的垂直驱动器。特别是,托盘升降器可以通过垂直驱动器上下移动。为此,托盘更换器可以包括垂直布置的引导轨道。用垂直驱动器进行的提升运动优选平行于z轴进行。

[0029]

在一个优选的实施方案中,托盘更换器包括托盘升降器,其具有可伸缩地延伸的托盘叉,用于接收托盘。托盘叉特别是可以在y轴的方向上延伸,以便桥接托盘的托盘更换器和操作位置之间的距离。

[0030]

根据本发明的目的还通过一种用于操作托盘系统的方法来实现。根据该方法,仅通过以下方法步骤的组合来移动托盘:沿着第一轴在轨道系统上移动托盘更换器,沿着第二轴移动托盘,以及围绕垂直轴旋转托盘接收器,其中各个方法步骤可以进行多次。

[0031]

附图简述

[0032]

下面基于附图中示出的示例性实施方案更详细地描述其他有利构造,然而,本发明不限于此。

[0033]

在图中:

[0034]

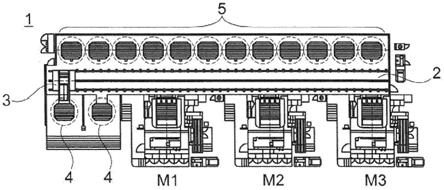

图1示出根据第一示例性实施方案的托盘系统的透视图。

[0035]

图2示出根据第一示例性实施方案的具有修改构造的托盘系统的平面图。

[0036]

图3示出(a)托盘的底部平面图和(b)托盘的截面图。

[0037]

图4示出(a)托盘更换器的透视图和(b)托盘更换器的正视图。

[0038]

图5示出(a)设置站的透视图和(b)设置站的截面图。

[0039]

图6示出(a)存储站的透视图和(b)存储站的截面图。

[0040]

图7示出(a)至(h)从机床中的操作位置拾取托盘并将托盘传递到存储站中的操作位置的过程。

[0041]

图8示出根据第二示例性实施方案的托盘系统的透视图。

[0042]

图9示出第二示例性实施方案的存储站的透视图。

[0043]

图10示出(a)第二示例性实施方案的托盘更换器的透视图和(b)托盘更换器的正

视图。

[0044]

图11示出根据本发明的具有进一步修改的构造的托盘系统的平面图。

[0045]

基于示例性实施方案的发明详述

[0046]

在以下对本发明的优选的实施方案的描述中,相同的附图标记表示相同或可比较的组件。

[0047]

图1示出根据第一示例性实施方案的用于存储和运输托盘的托盘系统1的透视图,其沿着轨道系统2的纵向侧布置二十个存储站5。在轨道系统2的相对的纵向侧,布置三个机床m1、m2、m3、两个设置站4和两个另外的存储站5。在图1的图示中,存储站5和设置站4各自被空托盘10占据。轨道系统2具有三个平行的直轨道,其中两个外部轨道用作托盘更换器3的支撑轨道。轨道系统2的中间轨道用作引导和驱动轨道。下面参考图4(b)给出轨道系统2的轨道的更详细的描述。

[0048]

托盘更换器3可以通过驱动器沿着轨道系统2的轨道移动且可以从设置站4、存储站5或机床m1、m2、m3拾取托盘或将它们传递到其上。在图1的图示中,托盘更换器3位于系统1中最右侧的第一设置站4。从该位置,托盘更换器3可以通过移动托盘从第一设置站4拾取托盘。每个工件可以布置在托盘上进行加工。然而,图中未显示任何工件。

[0049]

在图2的平面图中示出根据第一示例性实施方案的根据本发明的托盘系统1的修改构造。图2的用于存储和运输托盘的托盘系统1与图1中所示的用于存储和运输托盘1的托盘系统的不同之处仅在于存储站5和设置站4的数量和布置(位置)。在图2的构造中,在轨道系统2的第一纵向侧上布置十二个存储站5。两个设置站4和三个机床m1、m2、m3布置在轨道系统2的相对的纵向侧上。轨道系统2基本上对应于图1中的轨道系统2。它具有三个平行的直轨道,两个外部轨道用作托盘更换器3的支撑轨道。中间轨道用作驱动轨道。轨道系统2的三个轨道平行于以下称为x轴的第一轴放置。因此,托盘更换器可以在轨道系统2上沿x轴方向移动。

[0050]

在图2的图示中,托盘更换器3位于系统1中最左侧的第一设置站4。通过移动托盘,托盘更换器3可以从第一设置站4拾取托盘。在图2中还示出在机床m1、m2、m3内的托盘的操作位置。如在图2的图示中可以看到,在存储站5、设置站4上以及在机床m1、m2、m3中的托盘的操作位置各自布置成距轨道系统2的中间轨道相同距离,使得可以以相同的方式进行由托盘更换器3拾取或传递托盘的过程,而无需使托盘更换器3垂直于x轴线性移动。

[0051]

与图1和2中所示的构造不同,托盘系统1还可以包括未在纵向侧上而是在轨道系统2的端面上布置的设置站4或存储站5。以下参考图11描述这种构造。特别是通过下面描述的可旋转的托盘更换器3使得端面布置成为可能。因此,可以进一步提高托盘系统1的结构的模块化,从而可以灵活地对给定的或变化的安装位置(例如机房)的边界条件作出反应。材料的流动也可以以这种方式优化。例如,可以在机房的入口处安装至少一个设置站4,从而例如可以通过叉车将设置站4负载有托盘或带有工件的托盘。此外,设置站4、存储站5和机床的位置可以根据需要改变。例如,设置站4和/或存储站5也可以布置在机床m1、m2、m3之间。

[0052]

在图3中示出托盘10的示例性实施方案。图3所示的托盘对应于图1、2、5和6所示的托盘。图3(a)示出托盘10的底侧的平面图且图3(b)示出托盘10的截面图。托盘10在其底侧上具有两个具有t形横截面轮廓的凹槽11,每个凹槽均用于容纳轨道。多个支撑辊132和多

个引导辊131布置在每个凹槽11中。支撑辊132承载托盘10和布置在其上的工件的重量,并允许托盘10以低摩擦在轨道上滑动。引导辊131被布置成使得它们从两侧横向地抵靠轨道且引导托盘10在轨道上的运动。凹槽11的t形轮廓在图3(b)的截面图中显而易见。图5(b)示出具有t形轮廓的轨道41如何精确地位于凹槽11中以用于高精度引导。图6(b)示出具有矩形轮廓的轨道51如何位于凹槽11中。

[0053]

此外,在图3(b)的截面图中,在托盘10的上侧示出多个紧固凹槽15。紧固凹槽15用于将工件紧固在托盘10上。取代凹槽15或除了凹槽15外,托盘10在其上侧还可以具有多个螺纹孔,用于将工件固定。

[0054]

此外,在托盘10的底侧上布置有两个分度接收器12。用于调节和定位托盘10的分度圆筒可以插入每个分度接收器12中。该功能在下文参考图5(b)和6(b)更详细地描述。

[0055]

另外,在托盘10上布置两个卡爪导件141、142。在托盘10的端面上布置第一卡爪导件141,且在托盘10的底侧上布置第二卡爪导件142。在所示的示例性实施方案中,卡爪导件141、142各自构造为侧向开口,优选为底切的凹槽,优选地具有突出部的卡爪可以从开口侧接合到该凹槽中,使得其可以进入与卡爪导件141、142的可拆卸的形状配合连接,以引起托盘10的平移运动。该功能在下文参考图4更详细地描述。

[0056]

图4(a)示出托盘更换器3的透视图且图4(b)示出托盘更换器3的截面图。图4示出x轴的方向以及与其垂直的y轴和z轴的方向。图4(a)中的z轴平行于托盘更换器3的旋转轴延伸。

[0057]

托盘更换器3包括可旋转安装的托盘接收器32,其上布置有两个用于接收托盘10的轨道31。轨道31具有矩形轮廓且类似于存储站5的轨道51,安装在托盘的凹槽11中,如图6(b)的截面图所示。

[0058]

在托盘接收器32上还布置具有四个滑轮341和围绕滑轮341运行的链条的移位机构34。通过四个滑轮341,链条可以沿着基本上矩形的循环路径,一个转向辊341布置在基本上矩形路径的一个拐角处。代替链条,也可以使用胶带或带。至少两个滑轮341之一可以由马达驱动。

[0059]

此外,在移位机构34的链条上布置至少一个卡爪342,该卡爪可以接合在托盘10的卡爪导件141、142中,以便将平移运动从链条传递到托盘10。如图3(a)所示,卡爪导件141、142各自具有侧向开口,优选地底切的凹槽,使得当链条围绕滑轮341移动时,卡爪342接合在卡爪导件141、142中,且在到达限定位置之后再次离开卡爪导件141、142,从而进行将托盘10移位在操作位置和托盘更换器3上的位置之间的预定距离的操作。如果跟随卡爪342的运动,则在围绕滑轮341旋转一圈期间,卡爪342基本上进行平行于x轴的两个平移运动和平行于y轴的两个平移运动。

[0060]

在图3(a)中以及相应地在图4(a)中通过粗虚线箭头a和b示出卡爪342的运动顺序中的方向。为了从存储站5、设置站4或机床m1、m2、m3中的操作位置抓取托盘10,通过经由链条驱动滑轮341之一来移动卡爪342。通过托盘更换器3拾取或传递托盘10的操作分两个阶段进行。在第一阶段,通过在托盘10的端面上的第一卡爪导件141将托盘10拉动一半的距离到托盘更换器3上。在第二阶段,通过在托盘10的底侧上的第二卡爪导件142将托盘10拉动剩余的距离到托盘更换器3上。

[0061]

在图7(a)至7(h)中逐步示出在两个操作位置之间拾取和传递托盘10时的移动顺

序的详细图示。图7(a)示出初始情形,其中托盘10被定位在机床m1中的操作位置。目的是将托盘10运输到存储站5中的自由槽。在图7(h)中示出托盘10在期望的存储站5中的最终情形。图7(a)和7(h)各自作为存储站5和机器m1的概图显示初始情形和最终情形。图7(b)至7(g)中的中间阶段被示出为细节图。为了避免混淆图示,在所有附图中未示出所有附图标记。在下面的描述中,类似于时钟的时针,用相应的时间来指定托盘更换器的托盘接收器32的位置。因此,如图7(a)和7(h)所示,托盘接收器32处于9点钟的位置。

[0062]

在图7(b)中,首先将托盘接收器32枢转到6点钟的位置,使得不对称托盘接收器32的突出端对准并连接到托盘10的端面。在该位置,卡爪342可以接合在托盘10的端面上的第一卡爪导件141中。为此,卡爪342首先进行平行于x轴的运动,这在图3(a)和4(a)中通过箭头a示出。此处,卡爪342横向接合在托盘10的第一卡爪导件141中,且与卡爪导件141形成可拆卸的形状配合连接。在移位机构34的下一滑轮341处,卡爪342的运动方向被改变以使其沿箭头b平行于y轴移动,并使托盘10沿y轴移位到托盘更换器3上。在图7(c)中,托盘10当前处于移动到托盘更换器3上的第一阶段,该托盘已经由托盘接收器32的轨道31引导。

[0063]

当到达下一个滑轮341时,卡爪342的运动跟随箭头c,使得卡爪342从第一卡爪导件141释放。拾取托盘10的第一阶段现在结束。当链条或卡爪342继续循环时,它接合在托盘10的底侧的第二卡爪导件142中,使得可以进行拾取托盘10的第二阶段,直到托盘到达托盘更换器3上的移位位置为止,如图7(d)所示。

[0064]

卡爪342作为卡爪导件142中的锁定件保持在该移位位置,以使在托盘更换器3沿着轨道系统2移动期间,托盘10不会移位。如图7(e)所示,在托盘10被移动到托盘更换器3(或被托盘更换器3拾取)后,托盘接收器32旋转90度回到9点钟位置,之后托盘更换器3可以沿着轨道系统2移动。如图7(e)所示,处于9点钟位置(且相应地处于3点钟位置)的托盘更换器3不突出超过轨道系统2的两个外部支撑轨道21,使得托盘更换器3在轨道系统2上的运动可以达到传递位置。在此处示出的实施例中,托盘更换器3仅在x轴方向上移动短距离,以便位于空的存储位置5。

[0065]

在将托盘更换器3移动到期望位置之后,将托盘接收器32旋转90度到图7(f)所示的12点钟位置。结果,托盘接收器32的轨道31与存储站的轨道51对准。

[0066]

将托盘10传递到存储位置5的操作类似于拾取操作由两阶段进行,移位机构34的链条沿相反方向驱动。为此,例如,移位机构34的驱动滑轮341可以沿相反方向旋转。然后,卡爪342首先沿相反方向跟随来自图3(a)和4(a)的箭头b,且因此将托盘10移位到存储站5的操作位置,如图7(g)所示。最后,卡爪342逆着箭头a的方向移动,从而使其移出第一卡爪导件141,由此完成了将托盘10传递到先前空的存储站5的过程。现在可以将托盘接收器32转回到9点钟的位置。在图7(h)中,托盘更换器3准备好进行进一步的拾取和传递托盘10的操作。应当理解,如果不从机床m1而是从设置站4或存储站5拾取托盘10,或如果托盘10没有传递到存储站5而是传递到设置站4或机床m1、m2、m3,则相应地进行该过程。

[0067]

图4(a)中所示的托盘更换器3包括不对称托盘接收器32,在图4(a)的前部示出的托盘接收器32的端部具有比后端显著更大的距旋转轴的距离。如先前参考图7(a)至7(h)所描述的,使用托盘接收器32的该长端,以桥接在托盘更换器3和存储站5、设置站4或机床m1、m2、m3中的操作位置之间的距离。为此,如上所述,托盘接收器32从9点钟位置(或相应地从3点钟位置)枢转90度到6点钟位置或12点钟位置。

[0068]

图4(b)示出具有两个支撑轨道21和驱动轨道22的轨道系统2上的托盘更换器3的正视图。托盘更换器3具有四个位于支撑轨道21上的辊35。托盘更换器3还包括作为驱动器33的电动机,该电动机使托盘更换器3沿着轨道21移动。为此,驱动轨道22具有齿条,该齿条可操作地连接到驱动器33的齿轮。因此,托盘更换器3的驱动可以类似于齿条轨道。轨道系统22的轨道沿x轴定向并布置在地面上的锚上。托盘更换器可以经由集电器(未示出)从动力轨道23接收电能。可替代地,代替动力轨道23,也可以使用能量链以为托盘更换器3供应电能。

[0069]

图5(a)示出设置站4的透视图且图5(b)示出其中托盘10布置在设置站上的设置站4的截面图。图5示出设置站4的垂直旋转轴。该旋转轴平行于z轴。设置站4包括可围绕旋转轴旋转的转台43。特别地,转台43可以旋转360度,以便根据机床中的加工来对布置在托盘10上的工件进行定向。

[0070]

在设置站4的转台43上,布置两个具有t形轮廓的轨道41。如图5(b)的截面图所示,轨道41的t形轮廓对应于托盘10的轨道凹槽11的t形轮廓。通过轨道41并与导辊131配合,可以在设置站4上实现托盘10的非常精确的定位。沿着轨道41的位置由两个分度圆筒42确定。图5(b)示出分度圆筒42如何接合在托盘的分度接收器12中。分度圆筒可以例如通过液压控制来伸出和缩回。通过使用两个分度圆筒42,可以实现仅几微米的非常高的位置精度。为了调平设置站4,设置站4具有用作可调调平元件45的三点支撑45。

[0071]

设置站4的轨道41还包括夹紧机构44。如果被启动,则将托盘10牢固地拉向转台43上的支撑点。因此,可以将托盘按位置固定在设置站4上。夹紧机构44基本上对应于夹紧机构,因为它也用在机床m中。

[0072]

图6(a)示出存储站5的透视图且图6(b)示出存储站5的截面图,其中托盘10布置在存储站上。与设置站4不同的是,存储站5的轨道51不具有t形横截面,因为这里不需要高度精确地定位托盘10。

[0073]

存储站5仅包括一个分度圆筒52,在图6(b)的截面图中,该分度圆筒52接合在托盘10的分度接收器12中。该分度圆筒52本质上用于将托盘10保持在适当的位置,使得它不能无意地从存储站5滑下。通过调平元件55,储存台5的轨道51可以在水平位置上调节。此外,存储站5具有滴水盘53,其用于收集冷却剂和/或润滑剂残留物以及在加工后可能滴落或掉落到工件上的切屑。

[0074]

由于其简单而坚固的结构,存储站5可以以低成本为具有和不具有其上布置的工件的托盘10提供稳定而安全的存储。

[0075]

图11示出根据本发明的托盘系统1的另一构造。图11中所示的托盘系统1包括以弧形布置在轨道系统的端面上的存储站5,例如存储站5在此彼此布置成45度角。如图11所示,托盘更换器3可以移动到端面之一,且只能通过旋转运动到达那里的五个设置站5之一。当然,代替存储站5,也可以在轨道系统的端面上布置机床或设置站4。

[0076]

在图11中所示的存储站5围绕轨道系统2的端面的弓形布置的情况下,可以最佳地利用将可旋转的托盘接收器与可线性移位的托盘更换器3组合所产生的技术优点。一方面,因此可以在轨道系统2周围布置更多数量的存储站5。另一方面,由于行进路径较短,可以提高托盘系统1的效率。此外,在托盘更换器3通过旋转沿着轨道系统2线性移动期间,托盘接收器已经可以与接近的操作位置对准,从而可以进一步减少进行托盘更换所需的时间。

[0077]

此外,图11令人印象深刻地示出根据本发明的托盘系统1的模块化和所产生的灵活性。因此,托盘系统1可以最佳地适应机房或其他安装场所的边界条件和可用空间。

[0078]

图11还示出具有三个托盘更换器3的实施方案,该托盘更换器3可以在轨道系统上彼此独立地移动。因此,可以同时进行多个托盘更换,从而可以提高以四个机床m1、m2、m3,m4示出的生产线的整体生产率。

[0079]

在图11的中央所示的托盘更换器3具有两个可独立旋转的托盘接收器。优选地,两个托盘接收器沿着x轴彼此以一定距离布置,该距离对应于两个存储站5或两个设置站4之间的距离,使得两个托盘接收器可以同时进行托盘更换。

[0080]

在具有两个托盘接收器的多个托盘更换器3或一个托盘更换器3的情况下,从机床拾取具有已加工工件的托盘且然后通过传递适当装备的托盘用新工件负载机床的过程可以以与仅具有一个托盘更换器3的托盘系统1相比快得多地进行,因为在拾取具有完成的工件的托盘和传递具有待加工的工件的新托盘的两个步骤之间仅沿着轨道系统2进行非常短的行进路径。

[0081]

下面参考图8至10描述另一示例性实施方案。图8示出根据第二示例性实施方案的托盘系统1

’

的透视图。图9示出第二示例性实施方案的存储站5

’

的透视图。图10(a)示出第二示例性实施方案的托盘更换器3

’

的透视图且图10(b)示出托盘更换器3

’

的正视图。在下面的描述中,将具体讨论第二实施方案和第一实施方案之间的实质差异。

[0082]

与第一示例性实施方案的用于存储和运输托盘的托盘系统1相比,用于存储和运输托盘的托盘系统1

’

构造成用于相应地较不重的工件的较小的托盘。类似于第一示例性实施方案的用于存储和运输托盘的托盘系统1,它包括具有两个支撑轨道21、一个驱动轨道22和一个动力轨道23的线性轨道系统2

’

。

[0083]

与第一示例性实施方案不同,用于存储和运输托盘的托盘系统1

’

构造成货架系统,其中可以在具有两个货架水平面的存储站5

’

处存储托盘。图9示出具有四个存储位置的存储货架5

’

的透视图,每个存储位置具有以升高的方式布置的四个托盘锥体56。每个水平面还包括滴水盘53。

[0084]

托盘更换器3

’

包括具有可伸缩地延伸的托盘叉的托盘升降器36。为了接收托盘,将托盘升降器36的托盘叉在托盘下方延伸且然后升高。为了升高托盘,托盘更换器3

’

具有垂直驱动器37,该垂直驱动器37可以沿着垂直导件38升高和降低托盘升降器36。特别地,垂直导件38构造为沿着z方向布置在托盘更换器3

’

的框架上的齿条。垂直驱动器37可以构造为例如从动可旋转螺杆。

[0085]

托盘更换器3

’

的框架可以绕垂直的旋转轴旋转,以便使托盘升降器36与用于存储和运输托盘的托盘系统1

’

中的托盘的操作位置对准。

[0086]

无论是单独还是以任意组合,上面的描述、权利要求和附图中所公开的特征对于以其各种构造实施本发明都是重要的。

[0087]

附图标记列表

[0088]

1;1

’

托盘系统

[0089]

10托盘

[0090]

11轨道凹槽

[0091]

12分度接收器

[0092]

131导辊

[0093]

132支撑辊

[0094]

141第一卡爪导件

[0095]

142第二卡爪导件

[0096]

15紧固凹槽

[0097]

2;2

’

轨道系统

[0098]

21支撑轨道

[0099]

22驱动轨道

[0100]

23动力轨道

[0101]

3;3

’

托盘更换器

[0102]

31托盘更换器的轨道

[0103]

32托盘接收器

[0104]

33托盘更换器的驱动器

[0105]

34托盘更换器的移位机构

[0106]

341滑轮

[0107]

342卡爪

[0108]

35托盘更换器的辊

[0109]

36托盘升降器

[0110]

37垂直驱动器

[0111]

38垂直导件

[0112]

4;4

’

设置站

[0113]

41设置站的轨道

[0114]

42设置站的分度圆筒

[0115]

43设置站的转台

[0116]

44夹紧机构

[0117]

45调平元件

[0118]

5存储站

[0119]

51存储站的轨道

[0120]

52存储站的分度圆筒

[0121]

53滴水盘

[0122]

55调平元件

[0123]

56托盘锥

[0124]

m机床

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让