一种用于绝缘板制造的钢板整平装置的制作方法

2021-01-29 15:01:40|

2021-01-29 15:01:40| 289|

289| 起点商标网

起点商标网

[0001]

本发明涉及钢板整形设备领域,具体为一种用于绝缘板制造的钢板整平装置。

背景技术:

[0002]

绝缘板,又称绝缘胶垫,绝缘垫,绝缘垫片,绝缘毯。绝缘垫广泛应用于变电站、发电厂、配电房、试验室以及野外带电作业等使用。

[0003]

在绝缘板生产过程中,需要将绝缘板生产过程中使用的钢板整平,以便于钢板的继续使用,且利于后续绝缘板的加工,因此一般使用压板机对钢板进行压整,但是现有的压整设备存在着体积庞大,不便操作的问题,导致在一些中小型企业或者小批量加工时,使用压板机而产生制造成本上升的问题。鉴于此,需要一种适合中小型企业或者小批量加工时的、用于对钢板进行压整整平的压整设备。

[0004]

为解决上述问题,因此我们提出一种用于绝缘板制造的钢板整平装置。

技术实现要素:

[0005]

本发明要解决的技术问题是克服现有技术的缺陷,提供一种用于绝缘板制造的钢板整平装置,为了解决上述技术问题,本发明提供了如下的技术方案:本发明提供一种用于绝缘板制造的钢板整平装置,包括:底座;放置组件,所述放置组件包括通过安装立板竖直设于底座上的放置座,所述放置座用于放置钢板,且所述放置座的正投影面积大于钢板的面积;加热器,所述加热器设于放置座内,相应的,所述放置座上设有供加热器安装的安装槽,所述加热器由外部电源进行供电,其通电产生热量,并通过热传递作用对放置座进行加热;压整组件,所述压整组件包括设于放置座正上方的压整板,所述压整板与放置座之间围成一个用于平躺放置钢板的放置空间,所述压整板由驱动单元驱动其下移,使其对平躺放置在所述放置座上的钢板进行压整。

[0006]

优选地,所述放置座由不锈钢材质制成。

[0007]

优选地,所述驱动单元包括设于底座横向一端上的固定杆,所述固定杆上端铰接安装有安装杆,所述压整板安装在安装杆上,所述底座横向的另一端设有固定铰座,所述固定铰座上铰接安装有安装座,所述安装座上安装有驱动元件,所述驱动元件上驱动连接有连接件,所述连接件与安装杆远离其与固定杆铰接处的一端铰接,所述驱动元件驱动连接件移动,使所述安装杆沿与固定杆的铰接处向下转动,进而使所述压整板下移,并对放置在所述放置座上的钢板进行压整。

[0008]

优选地,所述驱动元件为液压缸,所述液压缸的伸缩杆与连接件螺纹连接。

[0009]

优选地,所述安装杆上垂直螺纹穿设有调节螺杆,所述调节螺杆下端与压整板转动连接,所述压整板相对两端各设有立柱,两个所述立柱滑配穿透安装杆。

[0010]

优选地,所述安装杆上嵌装有石墨衬套,所述石墨衬套一一对应滑配套装在两个立柱上。

[0011]

优选地,所述调节螺杆下端同轴设有阶梯卡块,相应的,所述压整板上开设有供阶梯卡块卡合的、且能自由转动的锁止槽。

[0012]

与现有技术相比,本发明所达到的有益效果是:将绝缘板平躺放置在放置座的顶部,然后通过驱动单元驱动压整组件中的压整板下移,对平躺放置在放置座顶部的钢板进行压整,操作便捷且结构简单,另外通过设置加热器,加热器通电产生高温,并通过热传递作用对放置座进行加热,使得能够对钢板进行加热,因而通过高温热压,提高对钢板的压整效率,提升钢板的压整质量精度,设置驱动单元由驱动元件驱动连接件移动,使安装杆沿与固定杆的铰接处转动,使安装杆向下移动,并使压整板下移对平躺放置在放置座上的钢板进行压整,结构简单,另外由于安装杆与连接件的铰接处远离固定杆,通过杠杆原理,增大了安装杆的力矩,使驱动元件受到的载荷较小,进而提高了压整板对钢板的压整质量,通过设置调节螺杆在安装杆上螺纹旋合,螺纹旋合过程中,通过螺纹旋合的驱动力驱动压整板上下移动,进而调节压整板与放置座之间围成的放置空间的纵向高度,以便适应不同厚度的钢板,提高钢板的压整效率,另外通过调节压整板与放置座之间围成的放置空间的纵向高度,以便调节钢板的压整行程,设置立柱滑配穿透安装杆,通过立柱对压整板的竖直移动进行导向,进而避免压整板产生倾斜,设置石墨衬套,石墨衬套滑配套装在立柱上,由于石墨衬套具有自润滑性能,因而使得立柱在与安装杆滑动时,减少了对安装杆的机械磨损,进而提升了安装杆及立柱的使用寿命,此外设置了放置座由不锈钢材质制成,由于不锈钢材质具有较高的热传导性能,进而使放置座的导热性能较佳,提高对钢板的升温效率,另外不锈钢材质的刚性及耐磨性较佳,提高了放置座的使用寿命。

附图说明

[0013]

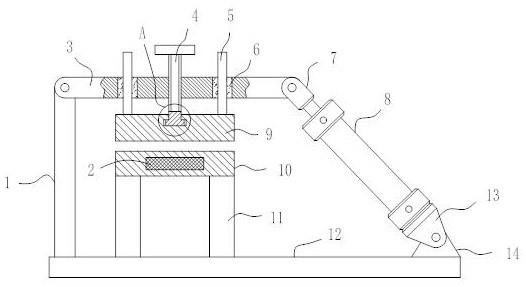

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明一种用于绝缘板制造的钢板整平装置的总装结构示意图;图2是图1中a处的局部放大示意图;图中:1-固定杆,2-加热器,3-安装杆,4-调节螺杆,5-立柱,6-石墨衬套,7-连接件,8-液压缸,9-压整板,10-放置座,11-立板,12-底座,13-安装座,14-固定铰座,15-阶梯卡块,16-锁止槽。

具体实施方式

[0014]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例

[0015]

如图1-2所示,一种用于绝缘板制造的钢板整平装置,包括:底座12,所述底座12通过使用螺钉安装在外部的放置面上;放置组件,所述放置组件包括通过安装立板11竖直设于底座12上的放置座10,所述放

置座10用于放置钢板,且所述放置座10的正投影面积大于钢板的面积,由于所述放置座10的正投影面积大于钢板的面积,使得钢板平躺放置在放置座10上时,在对钢板进行压整时,钢板的边角不会产生褶皱现象;加热器2,所述加热器2设于放置座10内,相应的,所述放置座10上设有供加热器2安装的安装槽,所述加热器2由外部电源进行供电,其通电产生热量,并通过热传递作用对放置座10进行加热,本实施例中的加热器2可以设置为半导体制热片;压整组件,所述压整组件包括设于放置座10正上方的压整板9,所述压整板9与放置座10之间围成一个用于平躺放置钢板的放置空间,所述压整板9由驱动单元驱动其下移,使其对平躺放置在所述放置座10上的钢板进行压整。

[0016]

优选地,所述放置座10由不锈钢材质制成,放置座10由不锈钢材质制成,由于不锈钢材质具有较高的热传导性能,进而使放置座10的导热性能较佳,提高对钢板的升温效率,另外不锈钢材质的刚性及耐磨性较佳,提高了放置座10的使用寿命。

[0017]

优选地,所述驱动单元包括设于底座12横向一端上的固定杆1,所述固定杆1上端铰接安装有安装杆3,所述压整板9安装在安装杆3上,所述底座12横向的另一端设有固定铰座14,所述固定铰座14上铰接安装有安装座13,所述安装座13上安装有驱动元件,所述驱动元件上驱动连接有连接件7,所述连接件7与安装杆3远离其与固定杆1铰接处的一端铰接,所述驱动元件驱动连接件7移动,使所述安装杆3沿与固定杆1的铰接处向下转动,进而使所述压整板9下移,并对放置在所述放置座10上的钢板进行压整。

[0018]

优选地,所述驱动元件为液压缸8,所述液压缸8的伸缩杆与连接件7螺纹连接,通过液压缸8的伸缩杆与连接件7螺纹连接,使得连接件7与液压缸8进行可拆卸连接,同时驱动元件也可以设置为其他的直线驱动形式的元件,比如电推杆、伸缩气缸。

[0019]

优选地,所述安装杆3上垂直螺纹穿设有调节螺杆4,所述调节螺杆4下端与压整板9转动连接,所述压整板9相对两端各设有立柱5,两个所述立柱5滑配穿透安装杆3,设置调节螺杆在安装杆上螺纹旋合,螺纹旋合过程中,通过螺纹旋合的驱动力驱动压整板上下移动,进而调节压整板与放置座之间围成的放置空间的纵向高度,以便适应不同厚度的钢板,提高钢板的压整效率,另外通过调节压整板与放置座之间围成的放置空间的纵向高度,以便调节钢板的压整行程。

[0020]

优选地,所述安装杆3上嵌装有石墨衬套6,所述石墨衬套6一一对应滑配套装在两个立柱5上,设置石墨衬套,石墨衬套滑配套装在立柱上,由于石墨衬套具有自润滑性能,因而使得立柱在与安装杆滑动时,减少了对安装杆的机械磨损,进而提升了安装杆及立柱的使用寿命。

[0021]

优选地,所述调节螺杆4下端同轴设有阶梯卡块15,相应的,所述压整板9上开设有供阶梯卡块15卡合的、且能自由转动的锁止槽16,通过阶梯卡块15在锁止槽16内转动并限位,使得调节螺杆4转动连接在压整板9上。

[0022]

本发明在使用时的工作原理:将用于绝缘板加工制造的薄型钢板平躺放置在放置座的顶部,且使钢板位于放置座的正投影内,然后再启动液压 缸8,液压缸8的伸缩杆缩短,使连接件7摆动,进而使连接件7与安装杆3远离固定杆1的一端铰接转动,进而拉动安装杆3沿与固定杆1的铰接处转动,且转动方向为顺时针(参考图1),这样就使得压整板9向下移动,进而使压整板9对钢板进行压整,同时启动电加热器2,电加热器2通电产生高温,经由热

传递作用,对放置座10进行加热,进而能够对钢板进行加热,由于热胀冷缩的原理,通过对钢板进行加热,使得钢板具有较佳的延展性,从而提升了对钢板的压整效率,保证压整后钢板表面的平整度。

[0023]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让