一种汽车零件智能化冲压设备的制作方法

2021-01-29 15:01:09|

2021-01-29 15:01:09| 339|

339| 起点商标网

起点商标网

[0001]

本发明涉及冲压技术,用于汽车零件冲压成型技术领域,特别是一种汽车零件智能化冲压设备。

背景技术:

[0002]

汽车零件在冲压造成过程中,由于结构、形状较为特殊等因素,导致其成型过程较为复杂,一般分成多个工序,且每个工序都要用一副工序模具,然后分离利用冲压设备多次进行冲压操作。多个冲压设备分开冲压,尤其是较大型零件,需要较大型压力的冲压设备,将损耗大量能源。

[0003]

如,汽车车门外板加强板零件,一般采用冲压成型操作进行生产,其模具一般都是单独的翻边工序、冲孔工序以及分离工序等,针对每个工序配置一副工序模具,然后还要针对各个工序配置分别配置冲压设备进行冲压操作。

技术实现要素:

[0004]

本发明的发明目的是,针对上述问题,提供一种汽车零件智能化冲压设备,可在一冲压机上实现该零件整套冲压工序。

[0005]

为达到上述目的,本发明所采用的技术方案是:

[0006]

一种汽车零件智能化冲压设备,包括:

[0007]

冲压机本体,冲压机本体配置有工作台及滑块,滑块能够上下移动以在准备状态及冲压状态之间转变,使得设置于工作台及滑块的模具能够迫近对零件进行冲压;

[0008]

进料机构,进料机构设置于冲压机本体左侧,其上配置有配合模具位置的上料点,其可以将未进行冲压的零件运送至上料点;

[0009]

出料机构,出料机构设置于冲压机本体右侧和/或后侧,其上配置有配合模具位置的下料点,其可以将置于下料点的已经完成冲压的零件运出;

[0010]

转移机构,包括移动组件及设置于移动组件前端的夹持组件,移动组件设置于冲压机本体后侧,移动组件前端能够伸入至模具位置,夹持组件能够夹持或松开零件,且移动组件前端能够在上料点、模具及下料点之间往返移动,以按工序流程将零件移动至下一工序位置;

[0011]

控制系统,其发出指令控制冲压机本体、进料机构、出料机构及转移机构运行或停止,以按工序流程进行相应的操作。

[0012]

作为一选项,模具包括上模具和下模具,上模具设置于滑块上,下模具设置于工作台上,且上模具和下模具上均配置有锁定件,且锁定件在控制系统的指令控制下能够锁定或松开零件,实现对零件的锁定固定或者松开。

[0013]

作为一选项,工作台及滑块上由左至右依次配置有n套模具以实现一零件整套工序,且,转移机构配置有n+1组移动组件及夹持组件,以分别配置于上料点及n套模具,以分别将上料点及n套模具上的零件移动至其下一工序位置。

[0014]

作为一选项,转移机构在滑块上移后进行如下操作:上料,将上料点上的零件移动至第1套模具的下模具上并触发锁定件固定;转移,同时将当前在第1至n-1套模具的上模具上的零件移动至其下一工序位置上模具上并触发锁定件固定;下料,将第n套模具的下模具上的零件移动至下料点上。如此构建一冲压构造,利用上模具及下模具将上料、转移及下料的操作位置分开,上料操作可在转移操作之前进行,转移操作可在下料操作之前进行,转移操作可在滑块上移、准备状态及下移这段时间内完成,可同时对同一套模具的上模具及下模具进行操作,从而可以结合相关操作前后顺序及时间间隔设计操作流程,以便提高冲压效率。

[0015]

作为一选项,转移机构转移操作在滑块上移过程的时间段内完成,或者在滑块准备状态的时间段内完成,或者在滑块上移过程和准备状态的时间段内完成。如此具体冲压构造及参数,以便结合相关时间间隔设计操作流程。

[0016]

作为一选项,控制系统的控制过程包括;

[0017]

上料程序,包括:s11、控制相应移动组件移动至上料点;s12、控制相应夹持组件夹持零件;s13、在滑块上移使得冲压区域露出可移动空间后,控制该移动组件移动至第1套模具的下模具;s14、控制第1套模具的下模具的锁定件锁定零件;s15、控制该夹持组件松开零件,并控制移动组件回原位;

[0018]

冲压程序,对零件进行冲压;包括:s21、控制滑块下移迫近工作台进行冲压操作;s22、在冲压完成时,先控制第1至n-1套模具的上模具的锁定件锁定零件,同时控制第n套模具的上模具的锁定件松开零件,然后控制第1至n套模具的下模具的锁定件松开零件;s23、控制滑块上移远离工作台;

[0019]

转移程序,包括:s31、在滑块上移使得冲压区域露出可移动空间后,分别控制相应移动组件移动至零件当前所在上模具;s32、分别控制相应夹持组件夹持零件;s33、控制第1至n-1套模具的上模具的锁定件松开零件;s34、分别控制相应移动组件移动至其所携带零件的下一工序位置上模具;s35、分别控制相应下一工序位置上模具的锁定件锁定零件;s36、分别控制相应夹持组件松开零件,并控制该移动组件回原位;在滑块远离工作台期间,完成对第1至n-1套模具的上模具的零件的转移操作;

[0020]

下料程序,包括:s41、在滑块上移使得冲压区域露出可移动空间后,控制相应移动组件移动至第n套模具的下模具;s42、控制相应夹持组件夹持零件;s43、控制该移动组件移动至下料点;s44、控制该夹持组件松开零件,并控制移动组件回原位。

[0021]

作为一选项,工作台及滑块上由左至右依次配置有m套模具以实现两个零件的整套工序,其中m>n;两套零件工序前后设置,与进料机构距离较远的零件工序先进行上料操作,该上料操作在滑块上移使得冲压区域露出可移动空间时刚好移动至冲压区域。如此,针对工序较少工作台面空余过多的情况,可在依次排列一排模具上实现两个零件工序分布,以便充分利用工作台及滑块冲压面空间。

[0022]

由于采用上述技术方案,本发明具有以下有益效果:

[0023]

1.本发明在工作台及滑块上布置多套模具,多个冲压工序可同时进行,可在一冲压机上实现该零件整套冲压工序,相比于多台冲压设备工作更为节能。

[0024]

2.本发明构建一冲压构造,利用上模具及下模具将上料、转移及下料的操作位置分开,上料操作可在转移操作之前进行,转移操作可在下料操作之前进行,转移操作可在滑

块上移、准备状态及下移这段时间内完成,可同时对同一套模具的上模具及下模具进行操作,从而可以结合相关操作前后顺序及时间间隔设计操作流程,以便提高冲压效率。

[0025]

3.本发明针对单一零件工序较少工作台面空余过多的情况,可在依次排列一排模具上实现两个零件工序分布,以便充分利用工作台及滑块冲压面空间。

附图说明

[0026]

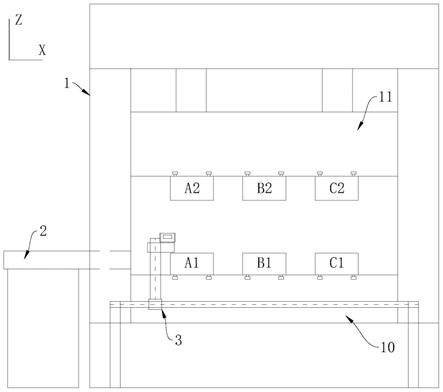

图1是本发明实例1在准备状态下结构示意图。

[0027]

图2是本发明实例1在准备状态下另一视图结构示意图。

[0028]

图3是本发明实例2在冲压后上移的结构示意图。

[0029]

图4是本发明实例3在冲压后上移的结构示意图。

[0030]

附图中,1、冲压机本体,10、工作台,11、滑块,2、进料机构,3、转移机构。

具体实施方式

[0031]

以下结合附图对发明的具体实施进一步说明。

[0032]

如图1及图2所示,定义上下为z轴,左右为x轴,前后为y轴。

[0033]

参见图1及图2,本实施例的一种汽车零件智能化冲压设备,包括:

[0034]

冲压机本体,冲压机本体配置有工作台及滑块,滑块能够上下移动以在准备状态及冲压状态之间转变,使得设置于工作台及滑块的模具能够迫近对零件进行冲压;

[0035]

进料机构,进料机构设置于冲压机本体左侧,其上配置有配合模具位置的上料点,其可以将未进行冲压的零件运送至上料点;

[0036]

出料机构,出料机构设置于冲压机本体右侧和/或后侧,其上配置有配合模具位置的下料点,其可以将置于下料点的已经完成冲压的零件运出;

[0037]

转移机构,包括移动组件及设置于移动组件前端的夹持组件,移动组件设置于冲压机本体后侧,移动组件前端能够伸入至模具位置,夹持组件能够夹持或松开零件,且移动组件前端能够在上料点、模具及下料点之间往返移动,以按工序流程将零件移动至下一工序位置;

[0038]

控制系统,其发出指令控制冲压机本体、进料机构、出料机构及转移机构运行或停止,以按工序流程进行相应的操作。

[0039]

其中,冲压机本体可为油压机、液压机等冲压设备。进料机构及出料机构可由输送带或辊结合电动机等组成的输送设备。控制系统可为plc等组成控制柜,设置好操作流程后依次输出控制指令控制相关执行机构进行操作。

[0040]

移动组件可为三轴移动台,包括x轴导杆(沿x轴布置)及驱动件,y轴导杆(沿y轴布置)及驱动件,z轴导杆(沿z轴布置)及驱动件,x轴驱动件固定于z轴导杆上,y轴驱动件与z轴驱动件固定连接,y轴导杆伸入冲压区域操作,y轴导杆的前端作为移动组件前端。移动组件可为二轴移动台及电动推杆,二轴移动台设置于x轴及z轴上,电动推杆沿y轴布置以伸入冲压区域操作,此时电动推杆的前端作为移动组件前端。

[0041]

夹持组件可采用电磁吸盘,其安装于移动组件前端且正对滑块或工作台,电磁吸盘由控制系统控制,在电磁吸盘顶到上模具或下模具上零件时通电,吸附固定住零件。

[0042]

如上述,该冲压设备在工作台及滑块上布置多套模具,多个冲压工序可同时进行,

可在一冲压机上实现该零件整套冲压工序,相比于多台冲压设备工作更为节能。

[0043]

下述将对其冲压过程进行说明。

[0044]

参见图1-图4,模具包括上模具和下模具,上模具设置于滑块上,下模具设置于工作台上,且上模具和下模具上均配置有锁定件,且锁定件在控制系统的指令控制下能够锁定或松开零件,实现对零件的锁定固定或者松开。为了便于说明,在本实施例中,定义一个零件需要abc三个冲压工序,第1至3套模具依次a模具、b模具及c模具,a模具包括a1下模具及a2上模具,b模具包括b1下模具及b2上模具,c模具包括c1下模具及c2上模具;在逐步进行冲压工序过程中,零件具有零件a态41、零件b态42及零件c态43,零件c态为本冲压工序的零件的最终状态,后续说明以其所处位置等区分,而且模具及其上锁定件等为既有技术,不再一一具体说明。

[0045]

参见图3及图4,作为一选项,工作台及滑块上由左至右依次配置有3套模具以实现一零件整套工序,且,转移机构配置有4组移动组件及夹持组件,以分别配置于上料点及3套模具,以分别将上料点及3套模具上的零件移动至其下一工序位置。

[0046]

参见图3,作为一选项,在一实例中,转移机构在滑块上移后进行如下操作:上料,将上料点上的零件移动至第1套模具的下模具上并触发锁定件固定;转移,同时将当前在第1至2套模具的上模具上的零件移动至其下一工序位置上模具上并触发锁定件固定;下料,将第3套模具的下模具上的零件移动至下料点上。其中,4个移动组件ii 32均需要保证足够z轴高度,以便滑块在准备状态时沟道上模具上零件。如此构建一冲压构造,利用上模具及下模具将上料、转移及下料的操作位置分开,上料操作可在转移操作之前进行,转移操作可在下料操作之前进行,转移操作可在滑块上移、准备状态及下移这段时间内完成,可同时对同一套模具的上模具及下模具进行操作,从而可以结合相关操作前后顺序及时间间隔设计操作流程,以便提高冲压效率。

[0047]

作为一选项,转移机构转移操作在滑块上移过程的时间段内完成,或者在滑块准备状态的时间段内完成,或者在滑块上移过程和准备状态的时间段内完成。如此具体冲压构造及参数,以便结合相关时间间隔设计操作流程。

[0048]

作为一选项,控制系统的控制过程包括;

[0049]

上料程序,包括:s11、控制相应移动组件移动至上料点;s12、控制相应夹持组件夹持零件;s13、在滑块上移使得冲压区域露出可移动空间后,控制该移动组件移动至第1套模具的下模具;s14、控制第1套模具的下模具的锁定件锁定零件;s15、控制该夹持组件松开零件,并控制移动组件回原位;

[0050]

冲压程序,对零件进行冲压;包括:s21、控制滑块下移迫近工作台进行冲压操作;s22、在冲压完成时,先控制第1至2套模具的上模具的锁定件锁定零件,同时控制第3套模具的上模具的锁定件松开零件,然后控制第1至3套模具的下模具的锁定件松开零件;s23、控制滑块上移远离工作台;

[0051]

转移程序,包括:s31、在滑块上移使得冲压区域露出可移动空间后,分别控制相应移动组件移动至零件当前所在上模具;s32、分别控制相应夹持组件夹持零件;s33、控制第1至2套模具的上模具的锁定件松开零件;s34、分别控制相应移动组件移动至其所携带零件的下一工序位置上模具;s35、分别控制相应下一工序位置上模具的锁定件锁定零件;s36、分别控制相应夹持组件松开零件,并控制该移动组件回原位;在滑块远离工作台期间,完成

对第1至2套模具的上模具的零件的转移操作;

[0052]

下料程序,包括:s41、在滑块上移使得冲压区域露出可移动空间后,控制相应移动组件移动至第3套模具的下模具;s42、控制相应夹持组件夹持零件;s43、控制该移动组件移动至下料点;s44、控制该夹持组件松开零件,并控制移动组件回原位。

[0053]

其中,上料、转移及下料程序可同步进行,或者分别进行,或者逐步进行。冲压区域是指上模具及下模具冲压面区域,可移动空间是指移动组件及其所携带零件能够在上模具及下模具冲压面之间移动所需空间。

[0054]

具体冲压步骤为:初始(冲压机本体内空载)

--

上料程序

--

冲压程序

--

上料及转移程序

--

冲压程序

--

上料及转移程序

--

冲压程序

--

上料、转移及下料程序

--

冲压程序

--

上料、转移及下料程序

…

冲压程序

--

转移及下料程序

--

冲压程序

--

转移及下料程序

--

冲压程序

--

下料程序

--

结束(冲压机本体内空载)。

[0055]

参见图4,作为一选项,在一实例中,与前述实例不同,本实例单一采用下模具锁定件锁定零件,在滑块上移使得冲压区域露出可移动空间后,采用4个移动组件i 31逐步或同步将零件移动至其下一冲压工序位置,需遵循先进先出原则先空出一下模具再将零件放置上去并固定,此处不再展开具体说明。其中,4个移动组件i 31的z轴高度不用高至滑块准备状态位置。当然,相对于本实例,前述实例中预先进行操作等待在冲压区域边缘,在露出可移动空间时可同时对同一套模具的上模具及下模具进行操作,如此可缩短操作时间。

[0056]

如上述,n为大于等于2的自然数,上述列举了n为3的情形,其它如n为5、或7等,可结合前述说明进行理解。

[0057]

作为一选项,基于前述实例,在一实例中,工作台及滑块上由左至右依次配置有m套模具以实现两个零件的整套工序,其中m>n;两套零件工序前后设置,即先依次布置好一零件工序后再依次布置另一零件工序,与进料机构距离较远的零件工序先进行上料操作,该上料操作在滑块上移使得冲压区域露出可移动空间时刚好移动至冲压区域。如此,针对工序较少工作台面空余过多的情况,可在依次排列一排模具上实现两个零件工序分布,以便充分利用工作台及滑块冲压面空间。

[0058]

作为一选项,基于前述实例,在一实例中,该设备还配置有传感器单元,传感器单元包括探测传感器及计数器等,探测传感器可配置于夹持组件上,或者移动组件前端安装夹持组件位置旁,探测传感器探测口正对零件被夹持所处位置。探测传感器用于探测零件,如压力传感器,吸盘吸附零件时零件迫使压力传感器发生形变以输出信号;如接近开关传感器(光电式接近开关、电容式接近开关或电感式接近开关等),检测到物体接近输出信号。结合控制系统的处理中心,设备探测流程如下:响应于夹持组件夹持操作,在对夹持组件发出夹持指令的同时或延时一定时间(如1或3秒)启动探测传感器检测零件,接收探测传感器反馈的检测信号,然后根据探测传感器检测信号判断是否检测到零件。

[0059]

其中,同一工序流程,按先后顺序,零件物料逐步向后传送至下一工序位置,该零件物料将被探测传感器逐步检测到,可以对整个到位夹持传送过程进行监测;在相邻位置的探测传感器,当在后位置探测传感器的检测结果与在先位置探测传感器的前一次的检测结果不同时,判断零件物料发生掉落或者探测传感器发生故障,控制设备停止运行。

[0060]

当处于工序流程末位的夹持组件的探测传感器检测到零件,且其它夹持组件的探测传感器均未检测到零件时,即在先探测传感器已经检测不到物料,表示无料,此时,设备

继续执行该末位夹持组件所对应的操作后停止运行,而后冲压设备停机。

[0061]

当有探测传感器检测到零件时进行累加计数操作,以记录该探测传感器所夹持到的零件个数。当然,也可以采用计数器,可设置在末位夹持组件上,也可以设置在下料点位置,以便检测及记录加工零件个数。

[0062]

当然,还可以将探测传感器设置在上料点位置,用于检测物料是否到位,以对设备冲压操作进行控制,执行冲压操作或停止冲压操作(或者,启动或停止冲压设备)。在控制系统启动冲压操作时,若是上料点处没有检测到物料(无料)则不执行后续冲压操作,若是上料点处检测到物料(有料)则执行后续冲压操作;在冲压过程中,若是上料点处长时间未检测到物料,如在物料整个冲压过程需要2分钟前提下上料点处持续4分钟未检测到物料,此时可以判断为无料,则停止冲压操作,当然也可能检测故障问题。

[0063]

如前述,该设备通过配置探测传感器,可以对每一工序位置是否有物料或零件进行监测,实时监控设备运行状况,及时发现设备存在无料空载或物料掉落等情况,以便及时控制设备停止运行。

[0064]

需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作。

[0065]

上述说明是针对本发明较佳可行实施例的详细说明和例证,但这些描述并非用以限定本发明所要求保护范围,凡本发明所提示的技术教导下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让