大功率柴油机轴瓦孔圆制造方法与流程

2021-01-29 15:01:23|

2021-01-29 15:01:23| 251|

251| 起点商标网

起点商标网

[0001]

本发明涉及大功率柴油机轴瓦孔圆制造方法。

背景技术:

[0002]

轴瓦广泛应用于船舶柴油机,特别是大功率柴油机,轴瓦内孔半径范围是大于r500mm的大直径轴瓦,现有技术加工存在操作不方便等问题。一般采用铝基或铜基与钢材进行复合的双金属材质,现有上料的旋转轴为水平轴,上料不方便,需要调个。轴瓦表面需要进行裁切、滚压、强化、折弯等一系列处理。

[0003]

在轴瓦加工行业中,随着自动化程度的提高,不同设备如镗床与倒角设备之间往往靠输送带连接以提高生产效率。事实上现有技术已经可以将前、后机器改造为一体化传输。但是在加工过程中存在这样一个问题,前位机如镗床加工完后,轴瓦朝向是向左,而当进入后位机如倒角设备时,加工要求是需要轴瓦以朝向向右的状态进入设备,这一转向过程目前只能靠手动方式完成,又因为轴瓦生产量大,这一过程极大增加劳动量,降低生产效率。cn201320804939.4 一种将轴瓦自动转向的输送装置虽然提供了一种输送装置,但是其不能满足自动化的需求。在现有轴瓦油槽的加工过程中,轴瓦油槽的加工全部采用车床,效率低,每班产不超过1700件,劳动强度大,手工装夹,手摇镏板进刀,还容易产生崩刀纹或有棱角,保证不了精度要求。cn201020289599.2 铣轴瓦油槽装置虽然提供了一种加工方案,但是,无法满足各种油槽的加工方式,通用性差,成本高。在现有技术的冲头冲轴瓦的定位唇时,轴瓦易发生损坏,容易导致冲头发生断裂。cn201020289581.2 一种冲轴瓦定位唇前的铣削装置,但是,仍然存在加工精度低的缺陷。cn201910643763.0 轴瓦加工系统,其上料部分容易松散,需要纠偏机构,轴瓦件上料不方便;传送组件功能单一,无法对传送时间得到有效利用;制成单件组件,折弯组件,效果差,变形大,容易回弹;配对工位,传动线差;加工外圆组件,车削不方便;加工内孔组件,加工不精度;加工唇口组件,下落低下,存储量不方便。

技术实现要素:

[0004]

本发明所要解决的技术问题总的来说是提供一种大功率柴油机轴瓦孔圆制造方法。

[0005]

为解决上述问题,本发明所采取的技术方案是:一种大功率柴油机轴瓦孔圆制造装置,包括进行工序衔接的传送组件、依次工序衔接的用于加工配对轴瓦件外圆的加工外圆组件、用于加工配对轴瓦件内圆的加工内孔组件和/或加工轴瓦件唇口的加工唇口组件。

[0006]

作为上述技术方案的进一步改进:传送组件包括依次带传动连接的外圆加工上料工位、外圆加工出料工位、内孔加工上料工位、内孔加工出料工位、唇口出料工位及码垛工位;在外圆加工上料工位,在对应的传送带组终端对向设置有位于加工外圆组件外圆上料

工位两侧的第五输出端侧开口,在第五输出端侧开口横向设置有第五输出l推手,用于将轴瓦件横向从第五输出端侧开口推送到加工外圆组件上;在外圆加工出料工位,在对应的第六出料传送带组始端上方倾斜设置有第六输出下导向杆及第六输出上导向杆,在第六输出下导向杆及第六输出上导向杆之间形成上端开口大,下端出口小的第六承接通道,且位于加工外圆组件的外圆排料工位下方,以承接从外圆排料工位下落的轴瓦件到对应的第六出料传送带组上;在第六出料传送带组上设置有第六上整理斜板,用于将轴瓦件逐个纵向分布在第六出料传送带组上;在第六出料传送带组上有第六输出后方斜板,以防止轴瓦件掉落;第六出料传送带组输出端变向连接有对应的第六传送通道输入端;在左右两条第六传送通道输出端汇集;在内孔加工上料工位,在左右两条第六传送通道输出端连接有对应的第七承接通道,在第七承接通道输出端设置有第七通道前挡板及侧开口,侧开口与加工内孔组件进口对应;轴瓦件从侧开口横向进入到加工内孔组件上;在内孔加工出料工位,具有输入端位于加工内孔组件下方的第八传送带组,在加工内孔组件下方设置有第八承载托手,用于将轴瓦件从加工内孔组件上送至第八传送带组上;在内孔加工出料工位,第八传送带组连接有第八检测传送带组,用于配套检测轴瓦件尺寸精度及粗糙度;在唇口出料工位,第八检测传送带组连接有第八变向通道,在第八变向通道输入对面设置有第八v型定位挡臂;第八v型定位挡臂用于承接第八检测传送带组输出的成对的轴瓦件;第八v型定位挡臂朝向第八变向通道变向后传送方向且与轴瓦件接触的侧立面之间的夹角为锐角;该锐角小于45度;第八v型定位挡臂在第八变向通道变向处;在第八v型定位挡臂处上方设置有第八旋转臂,在第八旋转臂下端两侧分别设置有第八内拨杆与第八外拨杆;第八内拨杆用于与内侧面朝向第八变向通道变向后传送方向的轴瓦件的内侧壁接触,第八外拨杆与该轴瓦件的外侧壁接触;当配对抱圆的轴瓦件到达第八v型定位挡臂处,第八变向通道变向后的传送带带动内侧壁与传送方向相反的轴瓦件变向前行,而针对内侧壁朝向传送方向的轴瓦件:第八旋转臂带动第八内拨杆与第八外拨杆旋转,并配合第八变向通道,使得该轴瓦件在前行时方向旋转180度;在码垛工位,在第八变向通道变向后传送方向输出到设置有第九存储部,以存储轴瓦件;在第九存储部进口上方设置有用于下压轴瓦件的第九存储整理摆动板。

[0007]

加工外圆组件包括旋转设置的外圆中心主轴;在外圆中心主轴上径向旋转分布有外圆配对胎具芯轴芯轴,在外圆配对胎具芯轴芯轴底侧设置有外圆底部台阶,在外圆配对胎具芯轴芯轴顶侧环形设置有外圆顶部环槽;在外圆配对胎具芯轴芯轴上设置有外圆顶部压盖,在外圆配对胎具芯轴芯轴顶部设置有外圆对正中心孔;外圆中心主轴带动外圆配对胎具芯轴芯轴依次在外圆上料工位、外圆镗车工位、外圆

磨抛工位及外圆排料工位旋转;在外圆上料工位,外圆配对胎具芯轴芯轴朝上设置,用于将配对的轴瓦件安装到外圆配对胎具芯轴芯轴上,轴瓦件下端面在外圆底部台阶上,轴瓦件上端面露出于外圆顶部环槽,外圆顶部压盖下压与轴瓦件上端面压力接触;在外圆镗车工位及外圆磨抛工位处设置有外圆对正顶尖,在外圆镗车工位及外圆磨抛工位上,通过对应的外圆车削刀具及外圆磨削刀具对轴瓦件周向旋转加工;在外圆排料工位,将加工完毕的轴瓦件取下并输出;在外圆配对胎具芯轴芯轴上设置有外圆定位传感器,在外圆上料工位,外圆定位传感器朝向轴瓦件对合缝隙处;外圆排料工位位于外圆中心主轴下方;通过外圆定位传感器实现轴瓦件对合缝隙处朝上或朝下。

[0008]

加工内孔组件包括成对设置的内孔c型推手;在内孔c型推手底部设置有内孔底部托台,在内孔底部托台上方倾斜设置有内孔顶部夹紧压板,在内孔c型推手前端设置有内孔贴合端面,在两个内孔c型推手之间竖直旋转升降有内孔升降中心刀杆,在内孔升降中心刀杆上分布有内孔车刀、内孔整体磨削刀具、滚网纹刀具和/或车油槽刀具;内孔c型推手将对应配对轴瓦件面向推动抱圆,下压内孔顶部夹紧压板以夹持轴瓦件,内孔底部托台托载轴瓦件下端面;内孔升降中心刀杆升降以使得对应刀具至抱圆处并进行对内孔进行加工。

[0009]

加工唇口组件包括唇口活动工艺臂及设置在唇口活动工艺臂上的唇口活动八字挡板;唇口活动八字挡板对应有第八v型定位挡臂;在第八v型定位挡臂与唇口活动八字挡板抱合轴瓦件工位的上方设置有唇口下压头,在唇口活动八字挡板之间设置有唇口活动八字挡板,在唇口活动八字挡板对应有唇口铣削刀具和/或唇口油孔加工刀具组件;轴瓦件开口方向沿着第八v型定位挡臂与第八v型定位挡臂的中心线设置;第八v型定位挡臂与唇口活动八字挡板抱合轴瓦件,唇口下压头下压轴瓦件顶部,唇口铣削刀具对轴瓦件进行铣唇口;唇口油孔加工刀具组件,用于在轴瓦件上加工油孔。

[0010]

一种大功率柴油机轴瓦孔圆制造方法,s3,用于加工轴瓦件尺寸;借助于传送组件实现工序衔接;具体步骤如下;s3.1,加工配对轴瓦件外圆;s3.2,加工配对轴瓦件内圆;s3.3,加工轴瓦件唇口。

[0011]

作为上述技术方案的进一步改进:在传送组件实现工序衔接工序中,具体步骤如下,步骤e,在外圆加工上料工位,首先,轴瓦件传送到第五输出端侧开口处;然后,第五输出l推手将轴瓦件横向从第五输出端侧开口推送到加工外圆组件上进行加工外圆;步骤f,首先,在外圆加工出料工位,加工外圆后的轴瓦件分别下扣到对应的第六输出下导向杆,并通过第六输出下导向杆及第六输出上导向杆之间的通道下落到对应的第六出料传送带组始端上方;然后,通过第六上整理斜板整理后下落到第六传送通道输入端;其次,在对应的左右两条第六传送通道输出端汇集;

步骤g,在内孔加工上料工位,首先,外圆加工后的轴瓦件通过各自的第六传送通道到第七承接通道并被第七通道前挡板定位;然后,轴瓦件从第七承接通道输出端侧开口横向被进入到加工内孔组件上;步骤h,在内孔加工出料工位,首先,加工后的轴瓦件从加工内孔组件通过第八承载托手下落到第八传送带组上;然后,成对轴瓦件输送到第八检测传送带组上,以对轴瓦件进行尺寸精度及粗糙度检查;其次,检查后的轴瓦件被送到第八变向通道变向处,并与第八v型定位挡臂接触进行定位夹紧加工唇口;步骤j,在唇口出料工位,首先,轴瓦件在第八变向通道前行,背朝传送方向的轴瓦件前行;然后,面朝传送方向的轴瓦件前行时,第八旋转臂带动第八内拨杆与第八外拨杆旋转, 使得该轴瓦件在前行时方向旋转为背朝传送方向后继续前行;步骤k,在码垛工位,首先,背朝轴瓦件通过第八变向通道存储到第九存储部,并通过第九存储整理摆动板进行整理。

[0012]

在s3.1中,首先,在外圆上料工位,轴瓦件被贴合到外圆中心主轴上,并通过外圆底部台阶对轴瓦件托底,通过外圆顶部压盖下压与轴瓦件上端面压力接触,并通过外圆定位传感器朝向轴瓦件对合缝隙处进行检测;然后,在外圆镗车工位,外圆对正顶尖对顶外圆对正中心孔,外圆车削刀具对抱合的轴瓦件周向旋转加工;其次,在外圆磨抛工位,外圆磨削刀具对抱合的轴瓦件周向旋转磨削;再次,在外圆排料工位,将加工完毕的轴瓦件取下并输出,通过外圆定位传感器实现轴瓦件对合缝隙处朝上或朝下。

[0013]

在s3.2中,首先,内孔c型推手将对应配对轴瓦件面向推动抱圆,下压内孔顶部夹紧压板以夹持轴瓦件,内孔底部托台托载轴瓦件下端面;然后,内孔升降中心刀杆升降以使得对应刀具至抱圆处并进行对内孔进行车削、磨削、滚花及油槽加工。

[0014]

在s3.3中,首先,第八v型定位挡臂与唇口活动八字挡板抱合轴瓦件,唇口下压头下压轴瓦件顶部,唇口铣削刀具对轴瓦件进行铣唇口;唇口油孔加工刀具组件,用于在轴瓦件上加工油孔。本发明设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、结构紧凑且使用方便。

附图说明

[0015]

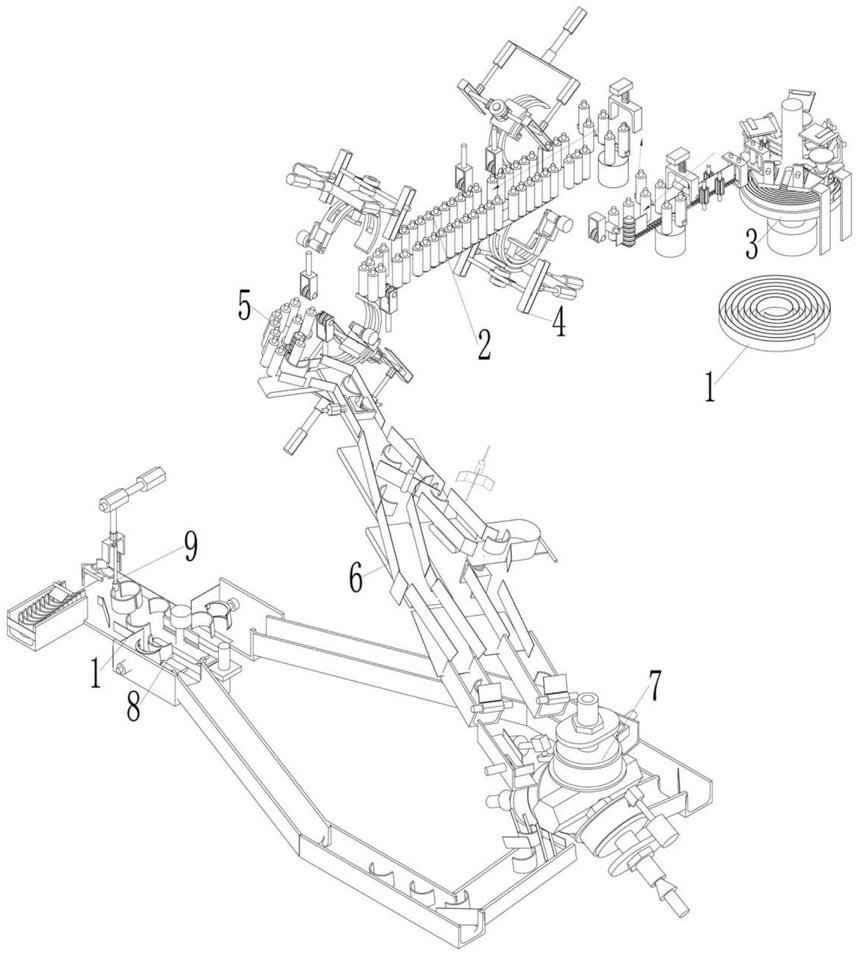

图1是本发明的整体使用结构示意图(总)。

[0016]

图2是本发明加工内孔组件的详细结构示意图(局部)。

[0017]

图3是本发明加工外圆组件的结构示意图(4.1)。

[0018]

图4是本发明加工外圆组件的使用结构示意图(4.2)。

[0019]

图5是本发明加工内孔组件的结构示意图(5.1)。

[0020]

图6是本发明加工内孔组件的详细结构示意图(5.2)。

[0021]

其中:1、轴瓦件;2、传送组件;3、上料装置;4、制成单件组件;5、折弯组件;6、配对工位;7、加工外圆组件;8、加工内孔组件;9、加工唇口组件。

[0022]

111、外圆中心主轴;112、外圆配对胎具芯轴芯轴;113、外圆底部台阶;114、外圆顶部环槽;115、外圆顶部压盖;116、外圆对正中心孔;117、外圆上料工位;118、外圆镗车工位;119、外圆磨抛工位;120、外圆对正顶尖;121、外圆排料工位;122、外圆定位传感器;123、第

五输出端侧开口;124、第五输出l推手;125、外圆车削刀具;126、外圆磨削刀具;127、第六输出下导向杆;128、第六输出上导向杆;129、第六输出后方斜板;130、第六上整理斜板;131、第六传送通道;132、第七承接通道;133、第七通道前挡板;134、内孔c型推手;135、内孔底部托台;136、内孔顶部夹紧压板;137、内孔贴合端面;138、内孔升降中心刀杆;139、内孔车刀;140、内孔整体磨削刀具;141、第八传送带组;142、第八承载托手;143、第八检测传送带组;144、第八变向通道;145、第八v型定位挡臂;146、唇口下压头;147、唇口活动工艺臂;148、唇口活动八字挡板;149、唇口活动豁口;150、唇口铣削刀具;151、唇口油孔加工刀具组件;152、第八旋转臂;153、第八内拨杆;154、第八外拨杆;155、第九存储部;156、第九存储整理摆动板。

具体实施方式

[0023]

如图1-6所示,本实施例的大功率柴油机轴瓦孔圆制造装置,包括进行工序衔接的传送组件、依次工序衔接的用于加工配对轴瓦件1外圆的加工外圆组件7、用于加工配对轴瓦件1内圆的加工内孔组件8和/或加工轴瓦件1唇口的加工唇口组件9。

[0024]

传送组件包括依次带传动连接的外圆加工上料工位、外圆加工出料工位、内孔加工上料工位、内孔加工出料工位、唇口出料工位及码垛工位;在外圆加工上料工位,在对应的传送带组终端对向设置有位于加工外圆组件7外圆上料工位117两侧的第五输出端侧开口123,在第五输出端侧开口123横向设置有第五输出l推手124,用于将轴瓦件1横向从第五输出端侧开口123推送到加工外圆组件7上;在外圆加工出料工位,在对应的第六出料传送带组始端上方倾斜设置有第六输出下导向杆127及第六输出上导向杆128,在第六输出下导向杆127及第六输出上导向杆128之间形成上端开口大,下端出口小的第六承接通道,且位于加工外圆组件7的外圆排料工位121下方,以承接从外圆排料工位121下落的轴瓦件1到对应的第六出料传送带组上;在第六出料传送带组上设置有第六上整理斜板130,用于将轴瓦件1逐个纵向分布在第六出料传送带组上;在第六出料传送带组上有第六输出后方斜板129,以防止轴瓦件1掉落;第六出料传送带组输出端变向连接有对应的第六传送通道131输入端;在左右两条第六传送通道131输出端汇集;在内孔加工上料工位,在左右两条第六传送通道131输出端连接有对应的第七承接通道132,在第七承接通道132输出端设置有第七通道前挡板133及侧开口,侧开口与加工内孔组件8进口对应;轴瓦件1从侧开口横向进入到加工内孔组件8上;在内孔加工出料工位,具有输入端位于加工内孔组件8下方的第八传送带组141,在加工内孔组件8下方设置有第八承载托手142,用于将轴瓦件1从加工内孔组件8上送至第八传送带组141上;在内孔加工出料工位,第八传送带组141连接有第八检测传送带组143,用于配套检测轴瓦件1尺寸精度及粗糙度;在唇口出料工位,第八检测传送带组143连接有第八变向通道144,在第八变向通道144输入对面设置有第八v型定位挡臂145;第八v型定位挡臂145用于承接第八检测传送带组143输出的成对的轴瓦件1;第八v型定位挡臂145朝向第八变向通道144变向后传送方向且与轴瓦件1接触的侧立

面之间的夹角为锐角;该锐角小于45度;第八v型定位挡臂145在第八变向通道144变向处;在第八v型定位挡臂145处上方设置有第八旋转臂152,在第八旋转臂152下端两侧分别设置有第八内拨杆153与第八外拨杆154;第八内拨杆153用于与内侧面朝向第八变向通道144变向后传送方向的轴瓦件1的内侧壁接触,第八外拨杆154与该轴瓦件1的外侧壁接触;当配对抱圆的轴瓦件1到达第八v型定位挡臂145处,第八变向通道144变向后的传送带带动内侧壁与传送方向相反的轴瓦件1变向前行,而针对内侧壁朝向传送方向的轴瓦件1:第八旋转臂152带动第八内拨杆153与第八外拨杆154旋转,并配合第八变向通道144,使得该轴瓦件1在前行时方向旋转180度;在码垛工位,在第八变向通道144变向后传送方向输出到设置有第九存储部155,以存储轴瓦件1;在第九存储部155进口上方设置有用于下压轴瓦件1的第九存储整理摆动板156。

[0025]

加工外圆组件7包括旋转设置的外圆中心主轴111;在外圆中心主轴111上径向旋转分布有外圆配对胎具芯轴芯轴112,在外圆配对胎具芯轴芯轴112底侧设置有外圆底部台阶113,在外圆配对胎具芯轴芯轴112顶侧环形设置有外圆顶部环槽114;在外圆配对胎具芯轴芯轴112上设置有外圆顶部压盖115,在外圆配对胎具芯轴芯轴112顶部设置有外圆对正中心孔116;外圆中心主轴111带动外圆配对胎具芯轴芯轴112依次在外圆上料工位117、外圆镗车工位118、外圆磨抛工位119及外圆排料工位121旋转;在外圆上料工位117,外圆配对胎具芯轴芯轴112朝上设置,用于将配对的轴瓦件1安装到外圆配对胎具芯轴芯轴112上,轴瓦件1下端面在外圆底部台阶113上,轴瓦件1上端面露出于外圆顶部环槽114,外圆顶部压盖115下压与轴瓦件1上端面压力接触;在外圆镗车工位118及外圆磨抛工位119处设置有外圆对正顶尖120,在外圆镗车工位118及外圆磨抛工位119上,通过对应的外圆车削刀具125及外圆磨削刀具126对轴瓦件1周向旋转加工;在外圆排料工位121,将加工完毕的轴瓦件1取下并输出;在外圆配对胎具芯轴芯轴112上设置有外圆定位传感器122,在外圆上料工位117,外圆定位传感器122朝向轴瓦件1对合缝隙处;外圆排料工位121位于外圆中心主轴111下方;通过外圆定位传感器122实现轴瓦件1对合缝隙处朝上或朝下。

[0026]

加工内孔组件8包括成对设置的内孔c型推手134;在内孔c型推手134底部设置有内孔底部托台135,在内孔底部托台135上方倾斜设置有内孔顶部夹紧压板136,在内孔c型推手134前端设置有内孔贴合端面137,在两个内孔c型推手134之间竖直旋转升降有内孔升降中心刀杆138,在内孔升降中心刀杆138上分布有内孔车刀139、内孔整体磨削刀具140、滚网纹刀具和/或车油槽刀具;内孔c型推手134将对应配对轴瓦件1面向推动抱圆,下压内孔顶部夹紧压板136以夹持轴瓦件1,内孔底部托台135托载轴瓦件1下端面;内孔升降中心刀杆138升降以使得对应刀

具至抱圆处并进行对内孔进行加工。

[0027]

加工唇口组件9包括唇口活动工艺臂147及设置在唇口活动工艺臂147上的唇口活动八字挡板148;唇口活动八字挡板148对应有第八v型定位挡臂145;在第八v型定位挡臂145与唇口活动八字挡板148抱合轴瓦件1工位的上方设置有唇口下压头146,在唇口活动八字挡板148之间设置有唇口活动八字挡板148,在唇口活动八字挡板148对应有唇口铣削刀具150和/或唇口油孔加工刀具组件151;轴瓦件1开口方向沿着第八v型定位挡臂145与第八v型定位挡臂145的中心线设置;第八v型定位挡臂145与唇口活动八字挡板148抱合轴瓦件1,唇口下压头146下压轴瓦件1顶部,唇口铣削刀具150对轴瓦件1进行铣唇口;唇口油孔加工刀具组件151,用于在轴瓦件1上加工油孔。

[0028]

本实施例的大功率柴油机轴瓦孔圆制造方法,s3,用于加工轴瓦件1尺寸;借助于传送组件实现工序衔接;具体步骤如下;s3.1,加工配对轴瓦件1外圆;s3.2,加工配对轴瓦件1内圆;s3.3,加工轴瓦件1唇口。

[0029]

在传送组件实现工序衔接工序中,具体步骤如下,步骤e,在外圆加工上料工位,首先,轴瓦件1传送到第五输出端侧开口123处;然后,第五输出l推手124将轴瓦件1横向从第五输出端侧开口123推送到加工外圆组件7上进行加工外圆;步骤f,首先,在外圆加工出料工位,加工外圆后的轴瓦件1分别下扣到对应的第六输出下导向杆127,并通过第六输出下导向杆127及第六输出上导向杆128之间的通道下落到对应的第六出料传送带组始端上方;然后,通过第六上整理斜板130整理后下落到第六传送通道131输入端;其次,在对应的左右两条第六传送通道131输出端汇集;步骤g,在内孔加工上料工位,首先,外圆加工后的轴瓦件1通过各自的第六传送通道131到第七承接通道132并被第七通道前挡板133定位;然后,轴瓦件1从第七承接通道132输出端侧开口横向被进入到加工内孔组件8上;步骤h,在内孔加工出料工位,首先,加工后的轴瓦件1从加工内孔组件8通过第八承载托手142下落到第八传送带组141上;然后,成对轴瓦件1输送到第八检测传送带组143上,以对轴瓦件1进行尺寸精度及粗糙度检查;其次,检查后的轴瓦件1被送到第八变向通道144变向处,并与第八v型定位挡臂145接触进行定位夹紧加工唇口;步骤j,在唇口出料工位,首先,轴瓦件1在第八变向通道144前行,背朝传送方向的轴瓦件1前行;然后,面朝传送方向的轴瓦件1前行时,第八旋转臂152带动第八内拨杆153与第八外拨杆154旋转, 使得该轴瓦件1在前行时方向旋转为背朝传送方向后继续前行;步骤k,在码垛工位,首先,背朝轴瓦件1通过第八变向通道144存储到第九存储部155,并通过第九存储整理摆动板156进行整理。

[0030]

在s3.1中,首先,在外圆上料工位117,轴瓦件1被贴合到外圆中心主轴111上,并通过外圆底部台阶113对轴瓦件1托底,通过外圆顶部压盖115下压与轴瓦件1上端面压力接触,并通过外圆定位传感器122朝向轴瓦件1对合缝隙处进行检测;然后,在外圆镗车工位118,外圆对正顶尖120对顶外圆对正中心孔116,外圆车削刀具125对抱合的轴瓦件1周向旋

转加工;其次,在外圆磨抛工位119,外圆磨削刀具126对抱合的轴瓦件1周向旋转磨削;再次,在外圆排料工位121,将加工完毕的轴瓦件1取下并输出,通过外圆定位传感器122实现轴瓦件1对合缝隙处朝上或朝下。

[0031]

在s3.2中,首先,内孔c型推手134将对应配对轴瓦件1面向推动抱圆,下压内孔顶部夹紧压板136以夹持轴瓦件1,内孔底部托台135托载轴瓦件1下端面;然后,内孔升降中心刀杆138升降以使得对应刀具至抱圆处并进行对内孔进行车削、磨削、滚花及油槽加工。

[0032]

在s3.3中,首先,第八v型定位挡臂145与唇口活动八字挡板148抱合轴瓦件1,唇口下压头146下压轴瓦件1顶部,唇口铣削刀具150对轴瓦件1进行铣唇口;唇口油孔加工刀具组件151,用于在轴瓦件1上加工油孔。

[0033]

如所有图所示,本发明实现了双金属的轴瓦件1的加工,传送组件实现了轴瓦在各个工序之间的传送与调整,上料装置采用旋转轴为竖直中心线方便吊装,避免偏斜,避免轴瓦平面变形,省却了纠偏装置,制成单件组件从而实现了单件裁切,折弯组件通过折弯与预折弯,从而使得轴瓦均匀稳定释放应力,减少了弹性形变,配对工位实现了轴瓦两两比对,并通过打标上传字号实现了数据库存储,加工外圆组件实现了外圆多次加工,加工内孔组件实现了内孔的多工序加工,加工唇口组件加工后实现了配对安装。

[0034]

外圆中心主轴111实现旋转支撑,外圆配对胎具芯轴芯轴112实现自转并绕主轴公转,外圆底部台阶113实现端面定位,外圆顶部环槽114工艺合理,外圆顶部压盖115实现压紧,外圆对正中心孔116实现了与外圆对正顶尖120对中定位,外圆上料工位117,外圆镗车工位118,外圆磨抛工位119,外圆排料工位121,实现了工序衔接。

[0035]

外圆定位传感器122实现对结合缝角度位置的监控,第五输出端侧开口123,第五输出l推手124实现了将轴瓦件送到芯轴上,外圆车削刀具125,外圆磨削刀具126实现加工,第六输出下导向杆127,第六输出上导向杆128实现轴瓦件的输出,第六输出后方斜板129起到阻挡,第六上整理斜板130均匀送料,第六传送通道131,第七承接通道132实现配对输出,第七通道前挡板133实现横向输送,内孔c型推手134将轴瓦件送到加工工位,内孔底部托台135实现承载,内孔顶部夹紧压板136实现夹持,内孔贴合端面137进行贴合,内孔升降中心刀杆138实现了加工与刀具的更换内孔车刀139,内孔整体磨削刀具140。通过第八传送带组141实现输出,第八承载托手142进行承载,第八检测传送带组143配套检测设备及人员即可,第八变向通道144实现输出节约空间,第八v型定位挡臂145实现变向定位,唇口下压头146实现下压夹持,唇口活动工艺臂147驱动唇口活动八字挡板148实现对轴瓦件的夹持,唇口活动豁口149方便唇口铣削刀具150的进入工作,唇口油孔加工刀具组件151可以加工油孔,第八旋转臂152驱动第八内拨杆153与第八外拨杆154实现了轴瓦件的摆动变向,第九存储部155实现整理存储,第九存储整理摆动板156保证轴瓦件规则放置。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 轴瓦

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让