一种渣锭引锭板自动切割打磨工艺的制作方法

2021-01-29 15:01:58|

2021-01-29 15:01:58| 213|

213| 起点商标网

起点商标网

[0001]

本发明涉及渣锭引锭板加工技术领域,尤其是涉及一种渣锭引锭板自动切割打磨工艺。

背景技术:

[0002]

电渣炉是一种利用重熔电流产生热能熔化插入渣池的自耗电极,金属熔滴通过渣液清洗后,在水冷结晶器中结晶成电渣锭的一种特殊冶炼设备,电渣炉主要用于生产工模具钢。

[0003]

现有高速钢电渣锭,在高速钢电渣锭大头有普碳钢的引锭板,现有技术中采用的处理方法为气割,但是在切割过程中存在以下问题:

[0004]

第一,因为渣锭引锭板的重量大,从而使渣锭引锭板的切割效率低下,费时又费力的同时气割无法对切割后的电渣锭进行打磨工序。

[0005]

第二,现有技术中的渣锭引锭板切割时,会因为电渣锭上的规格以及引锭板的位置不相同,从而导致自动化装置无法很好的针对不同规格的电渣锭进行同时切割,装置的实用性较低,并且打磨后的飞屑,对环境污染大也会对机器造成损害。

技术实现要素:

[0006]

本发明的目的在于提供一种渣锭引锭板自动切割打磨工艺,以解决现有技术中电渣锭切割效率慢和切割装置无法对不同规格的电渣锭进行切割的技术问题。

[0007]

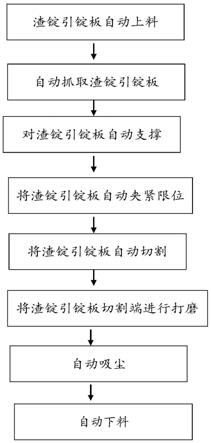

本发明提供了一种渣锭引锭板自动切割打磨工艺,包括以下步骤:

[0008]

步骤1.渣锭引锭板自动上料:包括平台以及均依次安装在平台上的上料装置、传送带、两个支撑装置、两个限位装置、抓取装置、切割装置、打磨装置、吸尘装置以及下料装置,首先通过开启上料装置的上料气缸带动上料齿轮向上移动,再通过上料齿轮向上移动的同时转动带动同步带向上移动,由同步带带动上料块向上移动,随后通过上料块将装纳在上料盒内的电渣锭和引锭板整体向上移动,当第一个电渣锭和引锭板移动出上料盒内时,通过上料架将电渣锭和引锭板限位,随后通过倾斜板将电渣锭和引锭板滑落至抓取装置的机械爪的一侧后;

[0009]

步骤2.自动抓取渣锭引锭板:由第一丝杆滑台带动两组延伸杆移动,再通过开启升降电机带动转动螺杆转动,由转动螺杆转动沿着一个升降块内的螺纹转动,带动一个升降块向内移动,由一个升降块移动带动一组延伸杆和一组升降杆的铰接处进行移动,从而对机械爪进行下降作业,同时另一组延伸杆和另一组升降杆顺着机械爪的升降一起运动,之后通过机械爪对电渣锭和引锭板进行抓取;

[0010]

步骤3.对渣锭引锭板自动支撑:抓取之后,再通过第一丝杆滑台带动两组延伸杆移动至支撑框的上方,随后再次开启升降电机带动转动螺杆再次进行下降作业,再通过机械抓松开将电渣锭和引锭板放入支撑板上,与此同时,通过支撑电机带动支撑螺杆转动,由支撑螺杆转动带动两个支撑板根据电渣锭和引锭板的大小进行同步向内或向外调节进行

支撑;

[0011]

步骤4.将渣锭引锭板自动夹紧限位:再通过开启限位装置的第二丝杆滑台带动限位框移动至电渣锭和引锭板一端的上方,再通过开启限位电机带动限位齿轮进行转动,由限位齿轮带动两个限位齿条沿着限位槽的长度方向移动,随后通过限位齿条带动两个限位夹进行同步向内对电渣锭和引锭板一端进行夹紧限位;

[0012]

步骤5.将渣锭引锭板自动切割:再通过开启切割装置的十字滑台对切割电机进行位置调节,之后开启切割电机进行转动,由切割电机带动切割圆刀进行转动切割;

[0013]

步骤6.将渣锭引锭板切割端进行打磨:切割完成后,通过支撑框顺着传送带移动至打磨圆盘处,通过开启打磨装置的打磨电机带动固定齿轮转动,由固定齿轮带动转动齿轮顺着打磨内齿的内壁的圆周方向进行360度旋转,再通过转动齿轮带动打磨盘进行旋转运动,由打磨盘对切割后的电渣锭进行打磨作业;

[0014]

步骤7.自动吸尘:随后通过开启吸尘装置的吸尘风机对吸尘管产生吸力,由吸尘管对传送带上的灰尘进行吸尘处理,随后通过吸尘板将灰尘沿着存尘盒的大小掉落,之后通过存尘盒对灰尘进行储存,便于后续对打磨后的灰尘进行处理作业;

[0015]

步骤8.自动下料:与此同时,通过传送带将电渣锭移动至下料板上,下料板在受电渣锭的压力下,两个支撑弹簧和两个支撑伸缩杆回缩,将下料板缓慢下降,防止电渣锭下降过快而损坏,并将将电渣锭转移至集料箱,方便对电渣锭进行收集。

[0016]

与现有技术相比较,本发明的有益效果在于:

[0017]

其一,首先通过开启上料气缸带动上料齿轮向上移动,再通过上料齿轮向上移动的同时转动带动同步带向上移动,由同步带带动上料块向上移动,随后通过上料块将装纳在上料盒内的电渣锭和引锭板整体向上移动,当第一个电渣锭和引锭板移动出上料盒内时,通过上料架将电渣锭和引锭板限位,随后通过倾斜板将电渣锭和引锭板滑落至机械爪的一侧后,由第一丝杆滑台带动两组延伸杆移动,再通过开启升降电机带动转动螺杆转动,由转动螺杆转动沿着一个升降块内的螺纹转动,带动一个升降块向内移动,由一个升降块移动带动一组延伸杆和一组升降杆的铰接处进行移动,从而对机械爪进行下降作业,同时另一组延伸杆和另一组升降杆顺着机械爪的升降一起运动,之后通过机械爪对电渣锭和引锭板进行抓取,抓取之后,再通过第一丝杆滑台带动两组延伸杆移动至支撑框的上方,随后再次开启升降电机带动转动螺杆再次进行下降作业,再通过机械抓松开将电渣锭和引锭板放入支撑板上,从而实现了对电渣锭和引锭板的上料夹取作业,其实用性较高。

[0018]

其二,与此同时,通过支撑电机带动支撑螺杆转动,由支撑螺杆转动带动两个支撑板根据电渣锭引锭板的大小进行同步向内或向外调节进行支撑,再通过开启第二丝杆滑台带动限位框移动至电渣锭和引锭板一端的上方,再通过开启限位电机带动限位齿轮进行转动,由限位齿轮带动两个限位齿条沿着限位槽的长度方向移动,随后通过限位齿条带动两个限位夹进行同步向内对电渣锭和引锭板一端进行夹紧限位,再通过开启十字滑台对切割电机进行位置调节,之后开启切割电机进行转动,由切割电机带动切割圆刀进行转动切割,从而实现了对电渣锭和引锭板的限位以及切割作业。

[0019]

其三,切割完成后,通过支撑框顺着传送带移动至打磨圆盘处,通过开启打磨电机带动固定齿轮转动,由固定齿轮带动转动齿轮顺着打磨内齿的内壁的圆周方向进行360度旋转,再通过转动齿轮带动打磨盘进行旋转运动,由打磨盘对切割后的电渣锭进行打磨作

业,随后通过开启吸尘风机对吸尘管产生吸力,由吸尘管对传送带上的灰尘进行吸尘处理,随后通过吸尘板将灰尘沿着存尘盒的大小掉落,之后通过存尘盒对灰尘进行储存,便于后续对打磨后的灰尘进行处理作业,从而实现了对切割完成后的电渣锭的打磨作业以及对打磨后的灰尘进行处理。

[0020]

其四,与此同时,通过传送带将电渣锭移动至下料板上,下料板在受电渣锭的压力下,两个支撑弹簧和两个支撑伸缩杆回缩,将下料板缓慢下降,防止电渣锭下降过快而损坏,并将将电渣锭转移至集料箱,方便对电渣锭进行收集,从而实现了电渣锭的下料作业。

[0021]

其五,本发明的工艺设计巧妙,工序间衔接顺畅,实现了渣锭引锭板自动上料、自动抓取渣锭引锭板、对渣锭引锭板自动支撑、将渣锭引锭板自动夹紧限位、将渣锭引锭板自动切割、将渣锭引锭板切割端进行打磨、自动吸尘以及自动下料,自动化程度高,实现了渣锭引锭板自动切割打磨自动化切割打磨,效率大大提升,具有显著的经济价值。

附图说明

[0022]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0023]

图1为本发明的立体结构示意图;

[0024]

图2为本发明中上料盒的立体结构示意图;

[0025]

图3为本发明中上料装置的立体结构示意图;

[0026]

图4为本发明中抓取装置的立体结构示意图;

[0027]

图5为本发明中升降组价的立体结构示意图;

[0028]

图6为本发明中限位装置的立体结构示意图;

[0029]

图7为本发明中支撑装置的立体结构示意图;

[0030]

图8为本发明中切割装置的立体结构示意图;

[0031]

图9为本发明中打磨装置的立体结构示意图;

[0032]

图10为本发明中吸尘装置的立体结构示意图;

[0033]

图11为本发明中下料装置的立体结构示意图;

[0034]

图12为工件的立体结构示意图;

[0035]

图13为工件切割打磨后的立体结构示意图;

[0036]

图14为本发明的工艺流程图。

[0037]

附图标记:

[0038]

平台1,上料装置11,传送带12,支撑装置13,限位装置14,抓取装置15,切割装置16,打磨装置17,吸尘装置18,下料装置19,上料盒121,上料块122,支撑架124,十字滑台161,切割电机162,切割圆刀163,同步带111,上料气缸112,上料齿轮113,上料架114,倾斜板115,升降组件151,机械爪152,延伸杆1511,升降杆1512,升降块1513,升降电机1514,转动螺杆1515,支撑框131、支撑电机132,支撑螺杆133,支撑板134,限位框141,限位夹142,限位齿条143,限位齿轮144,限位电机145,打磨内齿171,转动齿轮172,打磨电机173,固定齿轮174,打磨盘175,吸尘管181,吸尘风机182,存尘盒183,吸尘板184,下料板191,集料箱

192,支撑伸缩杆193,支撑弹簧194,电渣锭2,引锭板3。

具体实施方式

[0039]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0040]

通常在此处附图中描述和显示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。

[0041]

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0043]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0044]

下面结合图1至图14所示,本发明实施例提供了一种渣锭引锭板自动切割打磨工艺,包括以下步骤:

[0045]

步骤1.渣锭引锭板自动上料:包括平台1以及均依次安装在平台1上的上料装置11、传送带12、两个支撑装置13、两个限位装置14、抓取装置15、切割装置16、打磨装置17、吸尘装置18以及下料装置19,首先通过开启上料气缸112带动上料齿轮113向上移动,再通过上料齿轮113向上移动的同时转动带动同步带111向上移动,由同步带111带动上料块122向上移动,随后通过上料块122将装纳在上料盒121内的电渣锭2和引锭板3整体向上移动,当第一个电渣锭2和引锭板3移动出上料盒121内时,通过上料架114将电渣锭2和引锭板3限位,随后通过倾斜板115将电渣锭2和引锭板3滑落至机械爪152的一侧后;

[0046]

步骤2.自动抓取渣锭引锭板:由第一丝杆滑台带动两组延伸杆1511移动,再通过开启升降电机1514带动转动螺杆1515转动,由转动螺杆1515转动沿着一个升降块1513内的螺纹转动,带动一个升降块1513向内移动,由一个升降块1513移动带动一组延伸杆1511和一组升降杆1512的铰接处进行移动,从而对机械爪152进行下降作业,同时另一组延伸杆1511和另一组升降杆1512顺着机械爪152的升降一起运动,之后通过机械爪152对电渣锭2和引锭板3进行抓取;

[0047]

步骤3.对渣锭引锭板自动支撑:抓取之后,再通过第一丝杆滑台带动两组延伸杆1511移动至支撑框131的上方,随后再次开启升降电机1514带动转动螺杆1515再次进行下降作业,再通过机械抓松开将电渣锭2和引锭板3放入支撑板134上,与此同时,通过支撑电机132带动支撑螺杆133转动,由支撑螺杆133转动带动两个支撑板134根据电渣锭2引锭板3

的大小进行同步向内或向外调节进行支撑;

[0048]

步骤4.将渣锭引锭板自动夹紧限位:再通过开启第二丝杆滑台带动限位框141移动至电渣锭2和引锭板3一端的上方,再通过开启限位电机145带动限位齿轮144进行转动,由限位齿轮144带动两个限位齿条144沿着限位槽的长度方向移动,随后通过限位齿条144带动两个限位夹142进行同步向内对电渣锭2和引锭板3一端进行夹紧限位;

[0049]

步骤5.将渣锭引锭板自动切割:再通过开启十字滑台161对切割电机162进行位置调节,之后开启切割电机162进行转动,由切割电机162带动切割圆刀163进行转动切割;

[0050]

步骤6.将渣锭引锭板切割端进行打磨:切割完成后,通过支撑框131顺着传送带12移动至打磨圆盘处,通过开启打磨电机173带动固定齿轮174转动,由固定齿轮174带动转动齿轮172顺着打磨内齿171的内壁的圆周方向进行360度旋转,再通过转动齿轮172带动打磨盘175进行旋转运动,由打磨盘175对切割后的电渣锭2进行打磨作业;

[0051]

步骤8.自动下料:然后通过开启吸尘风机182对吸尘管181产生吸力,由吸尘管181对传送带12上的灰尘进行吸尘处理,随后通过吸尘板184将灰尘沿着存尘盒183的大小掉落,之后通过存尘盒183对灰尘进行储存,便于后续对打磨后的灰尘进行处理作业;

[0052]

步骤8.自动下料:与此同时,通过传送带12将电渣锭2移动至下料板191上,下料板191在受电渣锭2的压力下,两个支撑弹簧194和两个支撑伸缩杆193回缩,将下料板191缓慢下降,防止电渣锭2下降过快而损坏,并将将电渣锭2转移至集料箱192,方便对电渣锭2进行收集,从而实现了对电渣锭2和引锭板3的自动化上料、切割、打磨以及下料作业,其实用性较高。

[0053]

所述传送带12的一端上设有上料盒121,所述上料装置11两个,两个所述上料装置11对称设置在上料盒121的两侧,所述上料盒121内还设有分别与两个上料装置11的输出端连接的上料块122,所述传送带12上设有连接杆,并且传送带12的两侧上设有供连接杆滑动的滑槽,两个所述支撑装置13沿连接杆的长度反方向依次设置在传送带12上,所述传送带12的一侧设有支撑架124,所述支撑架124上设有第一丝杆滑台以及两个第二丝杆滑台,两个所述限位装置14分别设置在两个第二丝杆滑台上输出端上,所述抓取装置15设置在第一丝杆滑台的输出端上,所述切割装置16、打磨装置17与吸尘装置18沿传送带12的长度方向依次设置在传送带12的另一侧上,所述下料装置19设置在传送带12的另一端上,所述切割装置16包括十字滑台161、切割电机162以及切割圆刀163,所述十字滑台161的底部设有支撑台,所述切割电机162与十字滑台161的输出端连接,所述切割圆刀163套设在切割电机162的输出端上。

[0054]

所述上料盒121两侧内设有供每个上料装置11活动的上料槽,每个所述上料装置11均包括同步带111、上料气缸112以及上料齿轮113,所述上料气缸112竖直设置在上料槽内,所述上料齿轮113活动设置在上料气缸112的输出端上,所述同步带111沿着上料齿轮113的外壁设置,并且同步带111的一端与活动槽内固定,同步带111的另一端与上料块122连接,所述上料盒121上还设有上料架114以及倾斜板115,通过开启上料气缸112带动上料齿轮113向上移动,再通过上料齿轮113向上移动的同时转动带动同步带111向上移动,由同步带111带动上料块122向上移动,随后通过上料块122将装纳在上料盒121内的电渣锭2和引锭板3整体向上移动,当第一个电渣锭2和引锭板3移动出上料盒121内时,通过上料架114将电渣锭2和引锭板3限位,随后通过倾斜板115将电渣锭2和引锭板3滑落至抓取装置15的

一侧,由抓取装置15对电渣锭2和引锭板3进行抓取作业,从而完成电渣锭2和引锭板3的自动上料工序。

[0055]

所述抓取装置15包括升降组件151以及机械爪152,所述升降组件151的顶部与第一丝杆滑台的输出端连接,升降组件151的底部与机械爪152的顶部连接,通过第一丝杆滑台带动升降组件151移动,再通过升降组件151带动机械爪152下降,之后通过机械爪152将电渣锭2和引锭板3抓取,再通过第一丝杆滑台带动升降组件151移动至支撑装置13的上方,随后通过升降组件151继续带动机械爪152下降,由机械爪152将抓取的电渣锭2和引锭板3松开将电渣锭2和引锭板3放入支撑装置13上。

[0056]

所述升降组件151包括两组延伸杆1511、两组升降杆1512、两个升降块1513、升降电机1514以及转动螺杆1515,两组所述延伸杆1511对称设置,并且两组延伸杆1511的一端均与第一丝杆滑台的输出端铰接,两组所述升降杆1512对称设置在两组延伸杆1511的下方,并且两组升降杆1512一端与两组延伸杆1511的另一端铰接,两组升降杆1512的另一端与机械爪152的顶部连接,两个升降块1513分别设置在两组延伸杆1511与两组升降杆1512铰接处之间,一个所述升降块1513上设有供转动螺杆1515转动配合的螺纹,所述转动螺杆1515设置在两个升降块1513之间,并且转动螺杆1515的一端贯穿一个升降块1513一侧,转动螺杆1515的另一端与另一个升降块1513转动连接,所述升降电机1514设置在另一个升降块1513一侧上,并且升降电机1514的输出端与转动螺杆1515一端连接,通过开启升降电机1514带动转动螺杆1515转动,由转动螺杆1515转动沿着一个升降块1513内的螺纹转动,带动一个升降块1513向内或向外移动,由一个升降块1513移动带动一组延伸杆1511和一组升降杆1512的铰接处进行移动,对机械爪152进行升降调节,同时另一组延伸杆1511和另一组升降杆1512顺着机械爪152的升降一起运动,从而实现了对机械爪152升降的辅助作用。

[0057]

每个所述支撑装置13均包括支撑框131、支撑电机132、支撑螺杆133以及两个支撑板134,所述支撑框131套设在连接杆的外壁上,并且支撑框131的底部与传送带12贴合,所述支撑螺杆133设置在支撑框131内,并且支撑螺杆133的两端分别与支撑框131的内壁两侧连接,所述支撑电机132设置在支撑框131的外壁一侧,并且支撑电机132的输出端贯穿支撑框131与支撑螺杆133一端连接,两个所述支撑板134对称设置在支撑框131内,并且两个支撑板134均与支撑螺杆133连接,所述支撑螺杆133为正反螺纹,通过正反螺纹能够同步带111动两个支撑板134向内或向外运动,通过开启支撑电机132带动支撑螺杆133转动,由支撑螺杆133转动带动两个支撑板134根据电渣锭2和引锭板3的大小进行同步向内或向外调节进行支撑,实现对电渣锭2和引锭板3进行支撑工序。

[0058]

每个所述限位装置14均包括限位框141、两个限位夹142、两个限位齿条144、限位齿轮144以及限位电机145,所述限位框141的一侧与第二丝杆滑台的输出端连接,所述限位齿轮144设置在限位框141内,两个所述限位齿条144对称啮合设置在限位齿轮144的两侧,两个限位夹142分别与两个限位齿条144的底部连接,所述限位框141上设有两个限位槽,通过限位槽能够将两个限位齿条144的移动方向限位,所述限位电机145垂直设置在限位框141的顶部,并且限位电机145的输出端与限位齿轮144连接,通过开启一个第二丝杆滑台带动限位框141移动至电渣锭2和引锭板3一端的上方,再通过开启限位电机145带动限位齿轮144进行转动,由限位齿轮144带动两个限位齿条144沿着限位槽的长度方向移动,随后通过限位齿条144带动两个限位夹142进行同步向内对电渣锭2和引锭板3一端进行夹紧限位,方

便切割圆刀163的切割工序以及打磨装置17的打磨工序。

[0059]

所述打磨装置17包括打磨内齿171、转动齿轮172、打磨电机173、固定齿轮174以及打磨盘175,所述平台1上设有供打磨内齿171支撑的支撑柱,所述固定齿轮174设置在打磨内齿171内的中心处,所述打磨电机173设置在打磨内齿171的一侧外壁上,并且打磨电机173的输出端与固定齿轮174连接,所述转动齿轮172设置在打磨内齿171的内壁以及固定齿轮174的外齿之间,并且转动齿轮172与打磨内齿171的内壁以及固定齿轮174的外齿啮合,所述打磨盘175设置在转动齿轮172的一侧上,通过开启打磨电机173带动固定齿轮174转动,由固定齿轮174带动转动齿轮172顺着打磨内齿171的内壁的圆周方向进行360度旋转,再通过转动齿轮172带动打磨盘175进行旋转运动,由打磨盘175对切割后的电渣锭2进行打磨作业。

[0060]

所述吸尘装置18包括吸尘管181、吸尘风机182、存尘盒183以及吸尘板184,所述吸尘管181设置在传送带12的一侧,所述吸尘风机182设置在吸尘管181的底部,所述存尘盒183设置在吸尘管181内,所述吸尘板184设置在存尘盒183的顶部,并且吸尘板184的宽度大于存尘盒183的宽度,通过吸尘板184的宽度大于存尘盒183的宽度使吸尘风机182所产生的吸力能够穿过存尘盒183将吸尘板184上的灰尘进行处理,通过开启吸尘风机182对吸尘管181产生吸力,由吸尘管181对传送带12上的灰尘进行吸尘处理,随后通过吸尘板184将灰尘沿着存尘盒183的大小掉落,之后通过存尘盒183对灰尘进行储存,便于后续的处理作业。

[0061]

所述下料装置19包括下料板191和集料箱192,所述下料板191铰接在传送带12的侧壁上,所述集料箱192设置在传送带12的旁侧,所述下料板191下方设有两个支撑伸缩杆193,两个所述支撑伸缩杆193上设有两个支撑弹簧194,两个支撑伸缩杆193与两个支撑弹簧194相配合对下料板191进行支撑,完成切割打磨时,传送带12将电渣锭2移动至下料板191上,下料板191在受电渣锭2的压力下,两个支撑弹簧194和两个支撑伸缩杆193回缩,将下料板191缓慢下降,防止电渣锭2下降过快而损坏,并将将电渣锭2转移至集料箱192,方便对电渣锭2进行收集。

[0062]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让