一种基于高速视觉和电参数协同传感控制的高氮钢电弧增材系统及其控制方法与流程

2021-01-29 15:01:09|

2021-01-29 15:01:09| 310|

310| 起点商标网

起点商标网

[0001]

本发明涉及金属电弧增材制造领域,具体涉及一种基于高速视觉和电参数协同传感控制的高氮钢电弧增材系统及其控制方法。

背景技术:

[0002]

高氮钢是指氮含量达到0.08%以上的铁素体钢或者氮含量达到0.4%以上的奥氏体钢。其中,高氮奥氏体不锈钢使用氮元素作为主要的奥氏体化元素来替代日益昂贵的镍元素,从而达到降低成本的目的。高氮奥氏体不锈钢具有(1)成本较低;(2)屈服强度、拉伸强度高和延展性好;(3)应变硬化潜力高;(4)断裂韧性高;(5)阻止形成变形诱导马氏体;(6)很好的耐腐蚀性能;(7)低磁导率等一系列优点,这些优点使其在大型结构、高强度建筑钢筋、矿山开采、防弹装甲、海洋平台和医疗器械等多领域都有十分广阔的应用前景。

[0003]

高氮钢焊丝由于其本身的成分特点(高氮、高锰),在熔化极电弧增材工艺条件下,很容易就形成大量飞溅,极大地增加了清理工作量和缺陷产生的概率。通过研究与观察发现熔滴在形成与长大阶段便发生剧烈爆炸,爆炸导致大熔滴被分散成无数细小的液滴,此时一部分小液滴过渡到熔池中成为熔敷金属,而另一部分未进入熔池的微细液滴则在爆炸力作用下向四周飞散出去成为飞溅,并且在重力作用下梯度分布在熔池四周。这些飞溅在空气中被氧化后落在构件表面,在移动电弧热源的加热作用下重新熔化进入层间,进而导致增材件层间产生裂纹。

[0004]

因此,减小高氮钢电弧增材过程中因为熔滴过大而爆炸产生的飞溅,提高增材过程的稳定性和增材件的合格率是高氮钢焊丝电弧增材亟待解决的问题。

技术实现要素:

[0005]

发明目的:一个目的是提出一种基于高速视觉和电参数协同传感控制的高氮钢电弧增材系统,以减小高氮钢电弧增材过程中因为熔滴过大而爆炸产生的飞溅,提高增材过程的稳定性和增材件的合格率。进一步目的是提出一种基于上述系统的控制方法。

[0006]

技术方案:一种基于高速视觉和电参数协同传感控制的高氮钢电弧增材系统,包括用于控制焊枪运动的增材机器人;用于提供焊接电流的cmt电源;用于熔化丝材进行增材工作的cmt焊枪;用于产生高速相机拍摄熔滴过渡时的光源的激光器;用于拍摄增材时熔滴过渡状态的高速相机;用于采集增材时电流电压波形的电信号采集单元;以及用于接收增材时采集到的熔滴过渡图像和电流电压波形,并根据熔滴大小和状态控制cmt电源的焊接电流电压波形的上位机控制器。

[0007]

在进一步的实施例中,所述cmt电源产生cmt+p的复合电流电压波形,所述激光器产生的激光波长为810nm;所述高速相机的镜头前设有与所述激光器匹配、且用于过滤弧光的810nm滤光片,所述高速相机以5000hz的拍摄频率拍摄。

[0008]

在进一步的实施例中,所述电信号采集单元与所述高速相机相连,电信号采集单

元开始采集时给高速相机一个3v外部脉冲触发信号实现同步采集,电信号采集单元采集频率为5000hz。

[0009]

在进一步的实施例中,所述上位机控制器接收来自所述高速相机采集到的熔滴过渡图像,并接收来自所述电信号采集单元上传的电流电压波形,实时提取熔滴大小和过渡特性,将熔滴大小与预设阈值进行对比,同时反馈给cmt电源进行输出电流电压波形的实时调节。

[0010]

一种基于高速视觉和电参数协同传感控制的高氮钢电弧增材控制方法,通过控制使得脉冲阶段形成的熔滴在cmt阶段完成过渡,通过上位机控制器以脉冲阶段形成的熔滴的直径为反馈量,以脉冲峰值电流时间和脉冲峰值电流大小为控制量,在保证每一道熔敷金属成型良好的基础上减小因熔滴过大进而爆炸产生的飞溅。

[0011]

在进一步的实施例中,基于高速视觉和电参数协同传感控制的高氮钢电弧增材控制方法包括如下步骤:s1、高速相机与激光器聚焦于焊丝末端用于采集熔滴过渡图像并将图像显示在上位机控制器上,在脉冲基值阶段和cmt阶段,熔滴维持不变或在预定范围内长大,不产生飞溅;在脉冲峰值阶段,熔滴迅速长大至预定大小后产生飞溅,因此首先对脉冲峰值阶段的图像进行逐帧截取;接着利用matlab批量对截取的图像进行阈值分割,因为液态熔滴本身跟周围存在不同的灰度值,设置临界灰度值为t,图像中高于t值时将此像素灰度值设为255,低于t值时将此像素灰度值设为0,得到二值图像;然后进行数字形态处理,对从熔滴中分离出来的飞溅和细小熔滴等干扰信息进行排除;最后利用matlab批量计算二值图像的像素面积并转换成对应的熔滴直径,相互之间比较得到脉冲峰值阶段中熔滴能长大的最大直径d;s2、上位机控制器接收到电信号采集单元上传的电流电压波形;s3、上位机控制器实时将提取的熔滴大小与预设阈值进行对比,同时反馈给cmt电源进行输出电流电压波形的实时调节。

[0012]

在进一步的实施例中,所述cmt电源输出电流电压波形的实时反馈调节过程为:s301、增材开始前,预设cmt+p电流波形的特征参数,脉冲峰值电流时间为t

p

,脉冲峰值电流大小为i

p

;s302、增材开始,熔滴在脉冲峰值阶段形成并长大,并伴随着预定程度的爆炸,接着在cmt阶段过渡到熔池中;s303、对脉冲峰值阶段形成的熔滴最大直径d与预设阈值进行比较,当d小于d

min

时,反馈控制信号提高脉冲峰值电流时间至(d

min

/d)t

p

或提高脉冲峰值电流大小至(d

min

/d)i

p

,当d大于d

max

时,反馈控制信号降低脉冲峰值电流时间至(d

max

/d)t

p

或降低脉冲峰值电流大小至(d

max

/d)i

p

。

[0013]

在进一步的实施例中,所述cmt+p电流波形中cmt与p的个数比为1:1,即一个脉冲阶段结束后开始cmt阶段,脉冲阶段形成的熔滴通过cmt阶段的焊丝送进和回抽运动完成过渡。

[0014]

在进一步的实施例中,所述阈值d

min

为保证焊缝成型良好的最小值,所述阈值d

max

为保证熔滴稳定不产生剧烈爆炸的最大值。

[0015]

在进一步的实施例中,所述脉冲峰值电流时间调节范围为1.8ms~4.6ms,所述脉冲峰值电流大小调节范围为150a~300a。

[0016]

有益效果:本发明在一种基于高速视觉和电参数协同传感控制的高氮钢电弧增材系统上进行增材工作,首先预设脉冲个数与cmt个数比为1:1,使得脉冲阶段形成的熔滴在cmt阶段完成过渡;通过上位机控制器以脉冲阶段形成的熔滴的直径为反馈量,以脉冲峰值电流时间和脉冲峰值电流大小为控制量,在保证每一道熔敷金属成型良好的基础上减小因熔滴过大进而爆炸产生的飞溅,提高了高氮钢电弧增材的稳定性,减少了飞溅清理工作量。

附图说明

[0017]

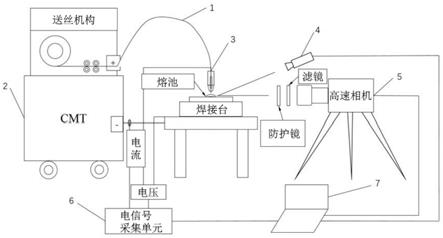

图1为本发明电弧增材系统的示意图。

[0018]

图2为本发明cmt电源输出电流波形控制信号反馈流程图。

[0019]

图3为本发明的一个具体实施例的电流电压波形控制曲线与熔滴过渡过程对应示意图。

[0020]

图4为利用本发明系统和控制方法所得实施例1的增材样件实物图。

[0021]

图中各附图标记为:增材机器人1,cmt电源2,cmt焊枪3,激光器4,高速相机5,电信号采集单元6,上位机控制器7。

具体实施方式

[0022]

在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

[0023]

申请人认为,高氮钢焊丝由于其本身的成分特点(高氮、高锰),在熔化极电弧增材工艺条件下,很容易就形成大量飞溅,极大地增加了清理工作量和缺陷产生的概率。通过研究与观察发现熔滴在形成与长大阶段便发生剧烈爆炸,爆炸导致大熔滴被分散成无数细小的液滴,此时一部分小液滴过渡到熔池中成为熔敷金属,而另一部分未进入熔池的微细液滴则在爆炸力作用下向四周飞散出去成为飞溅,并且在重力作用下梯度分布在熔池四周。这些飞溅在空气中被氧化后落在构件表面,在移动电弧热源的加热作用下重新熔化进入层间,进而导致增材件层间产生裂纹。

[0024]

因此,如何减小高氮钢电弧增材过程中因为熔滴过大而爆炸产生的飞溅,以提高增材过程的稳定性和增材件的合格率是高氮钢焊丝电弧增材亟待解决的问题,也是本发明要解决的实际问题。

[0025]

如图1所示,本发明一种基于高速视觉和电参数协同传感控制的高氮钢电弧增材系统,它包含增材机器人、cmt电源、cmt焊枪、激光器、高速相机、电信号采集单元、上位机控制器。所述增材机器人用于控制焊枪运动;所述cmt电源用于提供焊接电流;所述cmt焊枪用于熔化丝材进行增材工作;所述激光器用于产生高速相机拍摄熔滴过渡时的光源;所述高速相机用于拍摄增材时熔滴过渡状态;所述电信号采集单元用于采集增材时电流电压波形;所述上位机控制器用于接收增材时采集到的熔滴过渡图像和电流电压波形,并根据熔滴大小和状态控制cmt电源的焊接电流电压波形。

[0026]

作为一个优选方案,所述cmt电源产生cmt+p的复合电流电压波形。所述激光器产生的激光波长为810nm。所述高速相机镜头前装有跟激光光源配套的810nm滤光片用于过滤

弧光,拍摄频率为5000hz。所述电信号采集单元跟高速相机相连,电信号采集单元开始采集时给高速相机一个3v的外部脉冲触发信号实现同步采集,电信号采集单元采集频率为5000hz。

[0027]

基于上述电弧增材系统,本发明进一步提出一种电弧增材控制方法,高速相机与激光器聚焦于焊丝末端用于采集熔滴过渡图像并将图像上传至上位机控制器,同时上位机控制器接收到电信号采集单元上传的电流电压波形,上位机控制器实时将提取的熔滴大小与预设阈值进行对比,同时反馈给cmt电源进行输出电流电压波形的实时调节。

[0028]

具体步骤如下:s1、高速相机与激光器聚焦于焊丝末端用于采集熔滴过渡图像并将图像通过配套软件实时显示在上位机控制器上,在脉冲基值阶段和cmt阶段,熔滴维持不变或少许长大,基本不会产生飞溅,而在脉冲峰值阶段,熔滴迅速长大至预定大小后产生大量飞溅,因此首先对脉冲峰值阶段的图像进行逐帧截取,接着利用matlab批量对截取的图像进行阈值分割,因为液态熔滴本身跟周围存在不同的灰度值,设置临界灰度值为t,图像中高于t值时将此像素灰度值设为255,低于t值时将此像素灰度值设为0,得到二值图像,然后进行数字形态处理,对从熔滴中分离出来的飞溅和细小熔滴等干扰信息进行排除,最后利用matlab批量计算二值图像的像素面积并转换成对应的熔滴直径,相互之间比较得到脉冲峰值阶段中熔滴能长大的最大直径d;s2、上位机控制器接收到电信号采集单元上传的电流电压波形;s3、上位机控制器实时将提取的熔滴大小与预设阈值进行对比,同时反馈给cmt电源进行输出电流电压波形的实时调节;其中,cmt电源输出电流电压波形的实时反馈调节过程为:1)增材开始前,预设cmt+p电流波形的特征参数,脉冲峰值电流时间为t

p

,脉冲峰值电流大小为i

p

;2)增材开始,熔滴在脉冲峰值阶段形成并长大,并伴随着预定程度的爆炸,接着在cmt阶段过渡到熔池中;3)对脉冲峰值阶段形成的熔滴最大直径d与预设阈值进行比较,当d小于d

min

时,反馈控制信号提高脉冲峰值电流时间至(d

min

/d)t

p

或提高脉冲峰值电流大小至(d

min

/d)i

p

,当d大于d

max

时,反馈控制信号降低脉冲峰值电流时间至(d

max

/d)t

p

或降低脉冲峰值电流大小至(d

max

/d)i

p

。

[0029]

作为一个优选方案,所述cmt+p电流波形中cmt与p的个数比为1:1,即一个脉冲阶段结束后开始cmt阶段,脉冲阶段形成的熔滴通过cmt阶段的焊丝送进和回抽运动完成过渡。所述阈值d

min

为保证焊缝成型良好的最小值,所述阈值d

max

为保证熔滴稳定不产生剧烈爆炸的最大值。所述脉冲峰值电流时间调节范围为1.8ms~4.6ms,所述脉冲峰值电流大小调节范围为150a~300a。

[0030]

实施例1以牌号hns6t2、直径1mm的高氮钢焊丝,400mm*200mm*10mm的316l不锈钢基板增材直壁体为例。具体步骤如下:1、在软件中生成直壁体增材程序并导入机器人示教器中;2、钢丝刷打磨316l不锈钢基板,去除氧化物等杂物,打开保护气、焊接电源,预设焊接

波形为cmt+p且个数比1:1,预设脉冲峰值电流300a,脉冲峰值电流时间2.0ms;3、打开激光器,设置激光频率20000hz;4、打开高速相机,设置采集频率5000hz;5、打开电信号采集盒,设置采集频率5000hz;6、确定增材工艺参数,本实施例送丝速度5m/min,焊接速度4mm/s,保护气为25l/min的ar1.5%o

2

5%n

2

三元保护气,层间温度控制在100℃;7、调节喷嘴距离基板15mm的位置为起弧点;8、启动焊接机器人,焊枪按设置好的程序移至起弧点进行起弧,焊接机器人按预设轨迹在y轴方向沿直线运动,完成一道增材后在焊缝末端息弧并移至预设好的安全点对焊缝进行机械打磨;9、焊缝表面冷却到100℃后焊枪移至上一道焊缝熄弧点上1.8mm位置处进行起弧,运动到上一道焊缝起弧点位置上方1.8mm处时熄弧,焊枪移至安全点对焊缝进行打磨;10、重复步骤8,直至完成直壁体件的增材工作;11、焊枪移至初始位置,关闭保护气、焊接电源、机器人控制柜、激光器电源、高速相机电源、电信号采集盒电源,待增材件完全冷却后从工作台上卸下。

[0031]

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上做出各种变化。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让