超声波切削装置的制作方法

2021-01-29 15:01:12|

2021-01-29 15:01:12| 277|

277| 起点商标网

起点商标网

[0001]

本发明涉及超声波切削装置,该装置包括在正面侧表面和背面侧表面分别圆环状地附设有压电元件的圆盘状切削件和支承该圆盘状切削件的结构体。

背景技术:

[0002]

以往以来,超声波切削装置作为切削装置被广泛应用,前述切削装置用于将玻璃、硅、氮化硅、氧化铝-tic(含碳化钛的氧化铝)、稀土类磁铁材料以及超硬金属材料等硬且脆的材料的成形体高精度切削。该超声波切削装置包括分别在正面侧表面和背面侧表面圆环状地附设有压电元件的圆盘状切削件和支承该圆盘状切削件的结构体作为基本结构。

[0003]

超声波切削装置中通过对切削件施加超声波振动所被期待的效果是,基于该切削件进行的切削作业所必要的电能的节约和切削精度的提高等,但到目前为止被制造,被用于实际的切削作业的超声波切削装置中,该被期待的效果不能说被充分体现。因此,即使是当前的时刻,超声波切削装置的普及还未充分进行。因此,为了进行超声波切削技术的进一步普及,有必要开发具有如下结构的超声波切削装置:在超声波切削作业的实施中,通过向压电元件供给电能而产生并被传递至切削件的超声波振动,被向切削件的刀尖(切削件的具有刀刃的周缘部)高效率传播。

[0004]

本发明的发明人,到目前为止,发明了具有在超声波切削作业的实施中,通过向压电元件供给电能而产生并被传递至圆盘状切削件的超声波振动,被向切削件的刀尖高效率传播的这种结构的超声波切削装置,关于这个发明已经申请了专利。作为这样的发明之一,能够列举专利文献1中所公开的发明。

[0005]

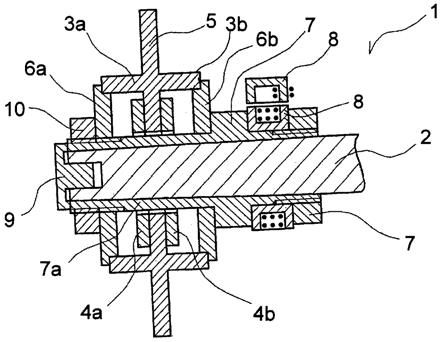

这里,将专利文献1的图6所公开的超声波切削装置(现有技术)作为本说明书所附的附图的图1表示。

[0006]

图1中,超声波切削装置1由包括主轴2、圆盘状切削件5以及支承体6a、6b的超声波切削装置构成,前述圆盘状切削件5被装配于该主轴,具备以在分别与正面侧表面和背面侧表面垂直的方向上突出的方式附设的圆环状的凸缘3a、3b和与该圆环状凸缘同心圆状地附设的圆环状的压电元件4a、4b,前述支承体6a、6b是在与圆环状凸缘的内周面3a'、3b'接触且对该凸缘的内周面施加应力的状态下支承的结构的支承体。经由装配于将主轴内包支承的主轴支承体(套筒)7和支承体6b的旋转变压器8向环状压电元件供给电能。另外,主轴在主轴的前端部使用螺栓9和螺母10接合固定在主轴支承体7上。

[0007]

专利文献1 : 国际公开wo 2014/017460 a1。

[0008]

在专利文献1的图6中记载的超声波切削装置(现有技术)中,如上所述,将圆盘状切削件设为,以在其正面侧表面和背面侧表面分别突出圆环状的凸缘的方式附设的结构,并且,在各支承体的顶面,设为在对各凸缘的内周面施加应力的状态下将各凸缘束缚支承的结构。因此,即使在该超声波切削装置运转时发生的圆盘状切削件的高速旋转时,也实现由支承体对圆盘状切削件的可靠的支承。

[0009]

然而,根据本发明的发明人的进一步研究,发现上述结构的超声波切削装置中,由

于凸缘被支承体束缚支承,所以由被供给电能的圆环状压电元件产生而传递至圆盘状切削件的表面的超声波振动,由于附设于圆盘状切削件的凸缘的支承体的束缚状态的支承,有未向圆盘状切削件的刀尖(周缘部)充分传播而衰减的倾向。因此,可知即使使用专利文献1的图6所记载的超声波切削装置,也不能以能够充分满足的高精度实现高能量效率。

技术实现要素:

[0010]

因此,本发明的目的在于提供一种超声波切削装置,该超声波切削装置能够同时实现在实用性上能够充分满足的电能的需求量的削减和加工精度的提高。

[0011]

本发明的发明人以对专利文献1的图6(本说明书中所附的图1)所公开的超声波切削装置的改良为目的,进行用于新的超声波切削装置的开发的研究,结果,发现将由具备圆环状压电元件和圆环状凸缘的圆盘状切削件的支承体进行的支承,通过利用与圆环状凸缘的末端部接触而借助朝向圆盘状切削件的两个表面的压力来支承圆盘状切削件的结构的支承体,实现高精度且高能量效率的超声波切削,达成了本发明。

[0012]

因此,本发明为超声波切削装置a(在以下的记载中有称为超声波切削装置a的情况),其包括主轴、圆盘状切削件、支承体,前述圆盘状切削件具备装配于该主轴的、以分别在与正面侧表面和背面侧表面垂直的方向上突出的方式附设的圆环状凸缘、与该圆环状的凸缘同心圆状地附设的圆环状压电元件,前述支承体与上述圆环状凸缘的末端部接触,是借助朝向圆盘状切削件的两个表面的压力来支承圆盘状切削件的结构的支承体。

[0013]

此外,本发明也为超声波切削装置b(在以下的记载中有称为超声波切削装置b的情况),其特征在于,虽然利用上述圆盘状切削件的支承结构,但是使用还加入了新设计的环状压电元件,其包括主轴2、圆盘状切削件5、支承体,前述圆盘状切削件5具备装配于该主轴的、以分别在与正面侧表面和背面侧表面垂直的方向上突出的方式附设的圆环状凸缘3a、3b,且具有沿形成于内周侧的圆形开孔的内周缘附设的圆环状压电元件4,前述支承体与上述圆环状凸缘的末端部接触,是借助朝向圆盘状切削件的两个表面的压力来支承圆盘状切削件的结构的支承体。

[0014]

以下记载本发明超声波切削装置a和本发明超声波切削装置b各自的优选的方式。

[0015]

(1) 本发明超声波切削装置a的优选的方式1) 与圆环状凸缘相比,在圆盘状切削件的内周侧具有圆环状压电元件。

[0016]

2) 圆环状凸缘的外周端部具有与圆盘状切削件的正面侧表面和背面侧表面平行地形成的端面,并且与该外周端部的端面相接触的支承结构体的接触面也与圆盘状切削件的正面侧表面和背面侧表面平行地形成。

[0017]

3) 构成为,圆环状凸缘的外周端部具有与圆盘状切削件的正面侧表面和背面侧表面平行地形成的端面,与该端面相接触的支承体的接触面为与上述凸缘的外周端部的端面线接触的形状,或者与圆环状凸缘的外周端部接触的支承体的接触面与圆盘状切削件的正面侧表面和背面侧表面平行地形成,在该接触面上的相互接触为线接触。

[0018]

4) 通过对圆盘状切削件的圆环状压电元件施加电能,圆盘状切削件以圆环状凸缘的末端与支承体的接触面或接触线为节的在圆盘状切削件的面方向上扩张收缩的超声波振动产生。

[0019]

(2) 本发明超声波切削装置b的优选的方式

1) 圆环状凸缘的外周端部具有与圆盘状切削件的正面侧表面和背面侧表面平行地形成的端面,并且与该外周端部的端面相接触的支承结构体的接触面也与圆盘状切削件的正面侧表面和背面侧表面平行地形成。

[0020]

2) 构成为,圆环状凸缘的外周端部具有与圆盘状切削件的正面侧表面和背面侧表面平行地形成的端面,与该端面相接触的支承体的接触面为与上述凸缘的外周端部的端面线接触的形状,或者与圆环状凸缘的外周端部接触的支承体的接触面与圆盘状切削件的正面侧表面和背面侧表面平行地形成,该接触面处的相互的接触为线接触。

[0021]

3) 通过对圆盘状切削件的圆环状压电元件供给电能,圆盘状切削件以圆环状凸缘的末端与支承体的接触面或接触线为节的在圆盘状切削件的面方向上扩张的超声波振动产生。

[0022]

发明效果根据本发明的超声波切削装置(包括本发明超声波切削装置a和本发明超声波切削装置b)在向环状压电元件供给电能而产生的向圆盘状切削件的面方向扩缩的超声波振动经由凸缘与支承件(凸缘支承件)的接触面或接触线向支承件的泄漏被抑制,以以较高的效率向圆盘状切削件的刀尖(周缘部)传播,所以能够实现高精度且节能的超声波切削。

附图说明

[0023]

图1是表示专利文献1中图6所示的是现有技术的超声波切削装置结构的图。

[0024]

图2是表示本发明的超声波切削装置(本发明超声波切削装置a)的结构的图。

[0025]

图3是示意地表示图2所示的超声波切削装置a的切削件(圆盘状切削件)的振动模式的图。

[0026]

图4是装配于本发明超声波切削装置a的圆盘状切削件的俯视图。

[0027]

图5是图4所示的圆盘状切削件的沿着a-a线的剖视图。

[0028]

图6是将装配于本发明超声波切削装置a的圆盘状切削件的支承结构体的支承的一方式以局部截面表示的图。

[0029]

图7是将装配于本发明超声波切削装置a的圆盘状切削件的支承结构体的支承的另一方式以局部截面表示的图。

[0030]

图8是将装配于本发明超声波切削装置a的圆盘状切削件的支承结构体的支承的又一方式以局部截面表示的图。

[0031]

图9是表示在装配于本发明超声波切削装置a的两面具备圆环状压电元件和凸缘的圆盘状切削件的结构的一例的剖视图。

[0032]

图10是表示在装配于本发明超声波切削装置a的两面具备圆环状压电元件和凸缘的圆盘状切削件的另外的结构的剖视图。

[0033]

图11是表示在装配于本发明的超声波切削装置(本发明超声波切削装置b)的在内周面具被圆环状压电元件、在两面具备凸缘的圆盘状切削件的结构的剖视图。

[0034]

图12是表示在装配于本发明的超声波切削装置(本发明超声波切削装置b)的在内周面具备圆环状压电元件、在两面形成有凸缘的圆盘状切削件的结构的剖视图。

[0035]

图13是表示在装配于本发明的超声波切削装置(本发明超声波切削装置b)的在内周面具备圆环状压电元件、在两面形成有凸缘的圆盘状切削件的另外的结构的剖视图。

[0036]

图14是表示构成为装配于加工中心的本发明的超声波切削装置(本发明超声波切削装置b)的图。

具体实施方式

[0037]

接着,参照附图,对作为本发明的超声波切削装置的本发明超声波切削装置a、本发明超声波切削装置b进行更详细的说明。

[0038]

图2是表示本发明超声波切削装置a的结构的图,图3是示意地表示图2所示的超声波切削装置a处的切削件(圆盘状切削件)的振动模式的图。

[0039]

本发明超声波切削装置a的结构,除了附设于圆盘状切削件的凸缘的支承件(凸缘支承件)的支承状态以外,与图1所示的现有技术的超声波切削装置没有特别的差异。

[0040]

即,在图1中,本发明超音波切削装置a(超音波切削装置1)是具备主轴2、圆盘状切削件5以及支承体6a、6b的超声波切削装置,前述圆盘状切削件5被装配于主轴2,具备以在分别与正面侧表面和背面侧表面垂直的方向上突出的方式附设的圆环状的凸缘3a、3b和与圆环状的凸缘同心圆状地附设的圆环状的压电元件4a、4b,前述支承体6a、6b经由凸缘支承圆盘状切削件。但是,基于支承体6a、6b的圆环状凸缘3a、3b的支承通过与圆环状凸缘的末端部接触而借助朝向圆盘状切削件的两表面的压力进行,在此有明显的差异。

[0041]

另外,还相同的是,圆盘状切削件5被容纳于套筒(主轴套筒)的主轴2能够旋转地支承,并且主轴在套筒的前端部侧7a通过螺栓(套筒螺栓)9和螺母(套筒螺母)10固定于套筒。进而,还相同的是,向圆环状压电元件供电经由装配于将主轴内包支承的主轴支承体(套筒)7和支承体6b的旋转变压器8进行。另外,这样的向圆环状压电元件的供电不限于利用旋转变压器的方法。此外,圆环状压电元件为作为一体的圆环形状的情况下,也可以是作为整体表示圆环形状的被分割的压电元件的集合体的形式。

[0042]

图3 是示意地表示图2所示的本发明超声波切削装置a中的切削件(圆盘状切削件)的振动模式的图。即,图2所示的超声波切削装置a中,圆盘状切削件5具有的特征是与支承体6a、6b和圆环状凸缘3a、3b的各末端部接触,借助从支承体6a、6b向圆盘状切削件5的两表面施加的压力来进行。在图3中,用黑圆表示圆环状凸缘3a、3b的各末端部与支承体6a、6b的接触面或接触线。并且,圆盘状切削件5由于从供电装置11向圆环状压电元件供电时在圆环状压电元件上产生的超声波振动,进行沿以黑圆的位置为节的圆盘状切削件的表面方向的扩缩振动(圆盘的直径反复扩大或缩小的振动)。另外,图3夸张地表示出了该圆盘状切削件的扩缩振动。

[0043]

图4和图5是将装配于图2和图3所示的本发明超声波切削装置a的圆盘状切削件取出而明确显示其结构的图。圆盘状切削件5具备在其正面侧形成的凸缘和在其背面侧形成的凸缘3b,在这些凸缘的内周侧具备圆环状压电元件(正面侧的圆环状压电元件和背面侧的圆环状压电元件4b)。另外,将圆盘状切削件5的周缘部(刀尖)用5a表示。

[0044]

在本发明的超声波切削装置a中,作为附设于圆盘状切削件的圆环状压电元件,能够使用公知的、即专利文献1所记载的那样的圆环状压电元件,并且,其极化方向也能够任意选择。

[0045]

在图6至图8中表示作为本发明超声波切削装置a的特征要点的圆盘状切削件的凸缘与支承件(凸缘支承件)的接触方法的例子。

[0046]

在图6中,凸缘的末端(外周缘端部:接触面)与圆盘状切削件的正面侧表面/背面侧表面平行(即,相对于凸缘的表面为直角(90

°

))地形成,另外,支承件6b的接触面也与凸缘的末端的接触面平行地形成,因此接触面相互的接触实质上是面接触。并且,通过经由接触面从支承件沿凸缘的面方向施加的压力,凸缘由支承件可靠地支承。另外,凸缘也可以在支承件的阶梯面上与支承件接触,但是该阶梯面上的支承不能是束缚凸缘的厚度方向的振动支承。

[0047]

图7表示基于图6所示的支承件的凸缘支承方式的另外的例子。在图7所示的支承方式中,凸缘的末端(外周缘端部:接触面)也与圆盘状切削件的正面侧表面/背面侧表面平行地形成,另外,支承件6b的接触面也与凸缘的末端的接触面平行地形成,接触面相互的接触实质上是面接触,所以通过经由接触面从支承件沿凸缘的面方向施加的压力,凸缘由支承件可靠地支承。另一方面,支承件6b的阶梯面以角度α倾斜,因此不束缚凸缘的厚度方向的振动。

[0048]

图8表示基于图7所示的支承件的凸缘的支承方式的另外的例子。在图8所示的支承方式中,由于凸缘的末端(外周缘端部)具有尖的末端,所以其与和圆盘状切削件的表面平行地形成的支承件6b的接触面的接触实质上是沿凸缘的外周缘端部的圆的形状的线接触。另外,即使在凸缘的末端的截面呈半圆形的某端部,也实现同样的线接触。并且,即使在该图8的条件下的接触中,也希望凸缘的侧面不与支承件接触。在图8中,以角度α表示与保持件的阶梯面(底面)离开的状态。

[0049]

图9表示附设于圆盘状研磨件的凸缘的另外的方式。即,凸缘3a、3b无需与圆盘状研磨件一体地形成,若凸缘能够进行与圆盘状研磨件一体的超声波振动,则凸缘也可以与圆盘状研磨件分体地制作且为与圆盘状研磨件接合固定的形式。图9中表示了朝向这样的圆盘状研磨件的凸缘的接合固定的形式的例子,在圆盘状研磨件的表面形成圆环状的凸部,另外在底部形成形成有圆环状的凹部的圆环状(环状)的凸缘,将它们通过焊接来接合。

[0050]

图10是表示在装配于本发明超声波切削装置a的两面具备圆环状压电元件和凸缘的圆盘状切削件的另外的结构的剖视图。在图10中,表示如下方式:凸缘3b不与圆盘状研磨件的表面直接接合,经由分别在圆盘状研磨件的正面侧表面和背面侧表面形成的保护罩(圆盘状研磨件保护罩)13,被附设固定于圆盘状研磨件。

[0051]

图11是表示装配于本发明超声波切削装置b的、在内周面具备圆环状压电元件4、在两面具备凸缘的圆盘状切削件5的结构的剖视图。该圆环状压电元件4是具有与圆盘状切削件5为同心圆的圆环形状的压电元件。

[0052]

图12是表示装配于本发明超声波切削装置b的在内周面具备圆环状压电元件4、在两面形成有凸缘的圆盘状切削件的结构的剖视图,该例中,凸缘3a、3b与圆盘状研磨件保护罩13为一体。

[0053]

图13是表示装配于本发明超声波切削装置b的在内周面具备圆环状压电元件4、在两面形成有凸缘的圆盘状切削件的另外的结构的剖视图,该结构中,在圆盘状研磨件的末端(周缘部)5a的正面侧表面,能够与和圆盘状研磨件保护罩13a、凸缘3b一体形成的圆盘状研磨件保护罩13分离。

[0054]

图14是表示构成为装配于加工中心的本发明超声波切削装置b的图。图14中,本发明超声波切削装置b为,借助夹头15和夹头螺母16,主轴2被以主轴能够旋转的方式装配于

作为朝向加工中心的装配件的锥柄14。但是,该图14也应理解为,不仅本发明超声波切削装置b、也表示本发明超声波切削装置a朝向的锥柄的装配的例子的图。此外,显然,也能够通过其他方法向加工中心装配。

[0055]

附图标记说明1超声波切削装置2主轴3a、3b凸缘(圆盘状研磨件的凸缘)4、4a、4b圆环状压电元件5圆盘状研磨件5a圆盘状研磨件的末端部(刀尖)6a、6b支承体(凸缘的支承体)7套筒(主轴的套筒)8旋转变压器9螺栓(套筒螺栓)10螺母(套筒螺母)11向旋转变压器供电的供电装置12朝向圆盘状研磨件的凸缘的接合部13、13a圆盘状研磨件保护罩14锥柄15夹头16夹头螺母。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让