水平调试方法及装置与流程

2021-01-29 15:01:05|

2021-01-29 15:01:05| 268|

268| 起点商标网

起点商标网

[0001]

本发明涉及激光加工领域,尤其涉及一种大幅面精密激光切割设备的水平调试方法及装置。

背景技术:

[0002]

在大幅面精密激光切割设备中,为了保证加工的产品满足高精度和一致性的要求,切割过程中不出现脱焦现象(即激光焦点在产品中偏少或偏下,造成产品切不透),就要求设备的治具有较高的水平度。在生产过程中,传统方法为通过百分表或者千分表的打表方式,将治具调整水平,这种调试方法需要将百分表或千分表架在设备合适的位置,满足表头能移动到整个加工幅面,操作较为繁琐。

技术实现要素:

[0003]

本发明的目的在于在激光切割的过程中,提供一种水平调试方法及装置,以解决传统水平调试方法操作繁琐的技术问题。

[0004]

为了解决上述技术问题,本发明采用的技术方案一为:

[0005]

一种水平调试方法,用于激光切割设备的治具水平调试,具有如下步骤:

[0006]

将产品设置于所述治具上;以及

[0007]

激光在所述产品上加工形成第一痕迹,若所述第一痕迹与基准痕迹不相符,则调整所述治具位置,以使所述激光在所述产品上加工形成与所述基准痕迹相符合的第二痕迹;

[0008]

其中,所述第一痕迹和所述第二痕迹的加工条件与所述基准痕迹的加工条件相同。

[0009]

在所述水平调试方法的一些实施例中,将产品设置于所述治具上的具体步骤如下:

[0010]

在所述治具上设置多个检测位置,将所述产品依次设置于各所述检测位置。

[0011]

在所述水平调试方法的一些实施例中,所述产品与所述检测位置贴合。

[0012]

在所述水平调试方法的一些实施例中,形成所述基准痕迹的具体步骤如下:

[0013]

将所述产品放置在任意一个所述检测位置,激光在所述产品上加工形成所述基准痕迹,并得到所述加工条件。

[0014]

在所述水平调试方法的一些实施例中,形成所述基准痕迹时,所述激光能量值为所述产品的损伤阈值。

[0015]

在所述水平调试方法的一些实施例中,激光在所述产品上加工形成第一痕迹的具体步骤如下:

[0016]

将所述产品依次放置在其余各所述检测位置,沿水平方向调整所述治具和所述激光发射位置的相对位置,以使所述产品处于所述激光的加工工位;以及

[0017]

按所述加工条件在所述产品上加工形成所述第一痕迹。

[0018]

在所述水平调试方法的一些实施例中,调整所述治具位置的具体步骤如下:

[0019]

在某个所述检测位置,若加工形成的所述第一痕迹与所述基准痕迹不符合,则通过调整所述治具,改变该检测位置在竖直方向上的位置,以使所述激光在所述产品上加工形成与所述基准痕迹相符合的第二痕迹。

[0020]

在所述水平调试方法的一些实施例中,所述激光由所述激光切割设备的激光切割头发出。

[0021]

为了解决上述技术问题,本发明采用的技术方案二为:

[0022]

一种水平调试装置,用于激光切割设备的治具水平调试,包括:

[0023]

产品,设置于所述治具上;

[0024]

激光切割头,用于发出激光,以在所述产品上加工形成第一痕迹;以及

[0025]

调整机构,用于在所述第一痕迹与基准痕迹不相符时,调整所述治具位置,以使所述激光在所述产品上加工形成与所述基准痕迹相符合的第二痕迹;

[0026]

其中,所述第一痕迹和所述第二痕迹的加工条件与所述基准痕迹的加工条件相同。

[0027]

实施本发明实施例,将具有如下有益效果:

[0028]

上述水平调试方法,利用激光在产品上形成痕迹,根据痕迹与基准痕迹是否相符合,调整治具位置,以使激光在产品上加工形成与基准痕迹相符合的痕迹,完成治具的水平调试。

附图说明

[0029]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0030]

其中:

[0031]

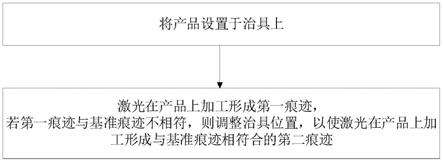

图1为一个实施例中水平调试方法的流程图。

[0032]

图2为实施例1中水平调试方法的流程图。

[0033]

图3为一个实施例中水平调试装置的示意图。

具体实施方式

[0034]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

本发明实施例提供的水平调试方法用于激光切割设备的治具水平调试;当然在本发明的其他实施例中,该水平调试方法还能够用于对其他结构的水平调试,此处不作唯一限定。

[0036]

如图1所示,现对本发明提供的水平调试方法进行说明。该水平调试方法具有如下步骤:

[0037]

将产品设置于治具上。以及激光在产品上加工形成第一痕迹。若第一痕迹与基准痕迹不相符,则调整治具位置,以使激光在产品上加工形成与基准痕迹相符合的第二痕迹。其中,第一痕迹和第二痕迹的加工条件与基准痕迹的加工条件相同。上述水平调试方法,利用激光在产品上形成痕迹,根据痕迹与基准痕迹是否相符合,调整治具位置,以使激光在产品上加工形成与基准痕迹相符合的痕迹,完成治具的水平调试。

[0038]

进一步地,将产品设置于治具上的具体步骤如下:

[0039]

在治具上设置多个检测位置,将产品依次设置于各检测位置。即依次设置于各检测位置的产品为同一个产品。产品可以为待切割的物料,也可以为调试工件。本实施例中,产品呈片状且与检测位置贴合。由于产品呈片状且与检测位置贴合,因此,能够通过产品准确反映检测位置的位置情况。进一步地,各检测位置均匀设置于治具的周向。本实施例中,该治具具有大幅面的特点,因此,将检测位置设置于治具的周向有利于反映治具的水平度。进一步地,检测位置设置于位于治具的角部。

[0040]

进一步地,形成基准痕迹的具体步骤如下:

[0041]

将产品放置在任意一个检测位置,激光在产品上加工形成基准痕迹,并得到加工条件。加工条件包括激光加工参数、激光发射位置与治具在竖直方向的间距以及加工轨迹。其中,激光发射位置与治具在竖直方向的间距为激光发射位置与经过上述检测位置的水平面之间的垂直距离。本实施例中,可通过调整治具或调整发射位置或同时调整治具和调整发射位置,使发射位置与产品沿竖直方向相对设置。沿竖直方向增加发射位置与产品的间距,以保证发出激光不接触产品,以防止发射位置与产品过近击穿产品破坏治具。进一步地,按加工参数发出激光。沿竖直方向调整发射位置与产品的间距直至激光在产品上加工形成痕迹,最后按加工轨迹加工形成基准痕迹。进一步地,形成基准痕迹时,激光能量值为产品的损伤阈值。

[0042]

进一步地,激光在产品上加工形成第一痕迹的具体步骤如下:

[0043]

将产品依次放置在其余各检测位置,沿水平方向调整治具和激光发射位置的相对位置,以使产品处于激光的加工工位;以及按加工条件在产品上加工形成第一痕迹。沿水平方向调整治具和激光发射位置的相对位置能够保证激光发射位置与治具在竖直方向的间距不便。具体地,在其余各检测位置,沿水平方向调整治具和激光发射位置的相对位置,使发射位置与产品沿竖直方向相对设置。之后,按加工参数发出激光并按加工轨迹加工形成第一痕迹。本实施例中,激光发射位置不动,通过沿水平方向移动治具,以使得发射位置与产品沿竖直方向相对设置。可以理解为在其他实施例中,还可以将治具位置固定,通过沿水平方向移动激光发射位置,以使得发射位置与产品沿竖直方向相对设置。或者,同时沿水平方向移动治具和激光发射位置,以使得发射位置与产品沿竖直方向相对设置。本实施例中,加工轨迹为直线且平行于水平方向。

[0044]

进一步地,调整治具位置的具体步骤如下:

[0045]

在某个检测位置,若加工形成的第一痕迹与基准痕迹不符合,则通过调整治具,改变该检测位置在竖直方向上的位置,以使激光在产品上加工形成与基准痕迹相符合的第二痕迹。第一痕迹与基准痕迹不符合包括第一痕迹的深度与基准痕迹不符合以及第一痕迹的深浅均匀性与基准痕迹的深浅均匀性不相符,从而保证治具的水平调试精准度。

[0046]

进一步地,激光由激光切割设备的激光切割头发出,使得上述水平调试方法能够

在不额外添加装置的情况下,完成对治具的水平调试,利用激光切割设备自带的激光切割头在产品上形成痕迹,根据痕迹与基准痕迹是否相符合,调整治具位置,以得到与基准痕迹相符合的痕迹。

[0047]

下面通过具体实施方式对本发明做进一步说明。

[0048]

实施例1

[0049]

如图2所示,一种水平调试方法,用于激光切割设备的治具水平调试,具有如下步骤:

[0050]

s1、在治具上设置多个检测位置,由于本实施例中,治具的周向具有四个角部,则在四个角部分别设置第一检测位置、第二检测位置、第三检测位置和第四检测位置。

[0051]

s2、将产品依次设置于第一检测位置、第二检测位置、第三检测位置和第四检测位置,该产品呈片状。

[0052]

s3、在第一检测位置,激光在产品上加工形成基准痕迹,并得到加工条件。加工条件包括激光加工参数、激光发射位置与治具在竖直方向的间距以及加工轨迹。其中,激光发射位置与治具在竖直方向的间距为激光发射位置与经过上述检测位置的水平面之间的垂直距离。本实施例中,可通过调整治具或调整发射位置或同时调整治具和调整发射位置,使发射位置与产品沿竖直方向相对设置。沿竖直方向增加发射位置与产品的间距,以保证发出激光不接触产品,以防止发射位置与产品过近击穿产品破坏治具。进一步地,按加工参数发出激光。沿竖直方向调整发射位置与产品的间距直至激光在产品上加工形成痕迹,最后按加工轨迹加工形成基准痕迹。进一步地,形成基准痕迹时,激光能量值为产品的损伤阈值。

[0053]

s4、在其余各检测位置,沿水平方向移动治具,以使激光发射位置与产品沿竖直方向相对设置,以使产品处于激光的加工工位。并按加工条件在产品上加工形成第一痕迹。

[0054]

s5、在某个检测位置,若第一痕迹与基准痕迹不符合,则通过调整治具,沿第一方向调整该检测位置与激光切割头的位置,以得到第二痕迹。例如,在第二检测位置,第一痕迹过浅甚至在产品上没有形成痕迹,则将第二检测位置沿竖直方向向激光切割头靠近,以得到第二痕迹。例如,在第三检测位置,第一痕迹过深,则将第三检测位置沿竖直方向远离激光切割头,以得到第二痕迹。

[0055]

s6、直至在第二检测位置、第三检测位置和第四检测位置均能得到与基准痕迹相符合的痕迹,即产品在第一检测位置、第二检测位置、第三检测位置和第四检测位置时,激光能量刚好达到产品的损伤阈值,则完成治具的水平调试。

[0056]

如图3所示,本发明还公开了一种水平调试装置10,用于激光切割设备的治具20水平调试,包括产品100、激光切割头200和调整机构。产品100设置于治具20上。具体地,在治具20上设置多个检测位置21,将产品100依次设置于各检测位置21。本实施例中,产品100通过机械手依次设置于各检测位置21。可以理解为在其他实施例中,产品100还能够通过其他传输装置依次设置于各检测位置21。

[0057]

进一步地,激光切割头200用于发出激光,以在产品100上形成第一痕迹。该激光切割头200为激光切割设备自带的激光发生装置。具体地,沿水平方向调整激光切割头200与治具20的位置,以使激光切割头200与治具20沿竖直方向相对设置。激光切割头200发出的激光相对产品100移动,在产品100上形成第一痕迹,即通过激光切割头200和治具20的相对

移动,在产品100上形成第一痕迹。本实施例中,治具20位置不动,通过移动激光切割头200,使其发出的激光在产品100上形成第一痕迹。激光切割头200可通过机械手或直线电机或双驱龙门直线电机驱动激光切割头200移动。

[0058]

进一步地,调整机构用于在第一痕迹与基准痕迹不符合时,调整治具20位置,以使激光在产品100上加工形成与基准痕迹相符合的第二痕迹。在某个检测位置21,若第一痕迹与基准痕迹不符合,则调整机构通过调整治具20,沿竖直方向调整该检测位置21与激光切割头200的位置,以得到第二痕迹。第一痕迹与基准痕迹不符合包括第一痕迹的深度与基准痕迹不符合以及第一痕迹的深浅均匀性与基准痕迹的深浅均匀性不相符。进一步地,进一步地,形成基准痕迹时,激光能量值为产品100的损伤阈值。

[0059]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 激光切割

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让