一种焊接渣包耳轴座辅助工装及焊接工艺的制作方法

2021-01-29 15:01:23|

2021-01-29 15:01:23| 201|

201| 起点商标网

起点商标网

[0001]

本发明涉及一种焊接渣包耳轴座焊接领域,特别是涉及一种焊接渣包耳轴座辅助工装及焊接工艺。

背景技术:

[0002]

如图11所示,焊接渣包具有强度高、可塑性强、使用周期长、可修复性高、综合性价比高的优点。焊接渣包的焊接渣包耳轴座部分属于整体结构的关键部分,起着重要的功能作用,其结构相对复杂。如图1和图2所示,焊接渣包耳轴座100除耳轴140外,其他均由厚板构成,其中,耳轴板110、中环板120和上环板130对接焊缝需要进行超声波检查。因此,根据工件结构特性及焊接要求制定了耳轴座焊接工艺:根据构件焊缝位置特性将焊接分为气保焊和埋弧焊两部分。

[0003]

现有技术中焊接渣包耳轴座的焊接工艺,首先将除探伤缝外部分采用人工气保焊焊接方式焊接,由于焊接渣包耳轴座较重,焊接过程中必须采用行车进行吊装翻身,以满足焊接位置需求,给焊接带来不便。同时,由于传统工艺的气保焊部分全部采用人工焊接,焊接效率低下,焊接质量不稳定,经常需要增加人工来修补焊接缺陷,增加了制造成本,因此在大批量渣包制作中急需解决上述问题。

技术实现要素:

[0004]

本发明要解决目的是提供一种焊接渣包耳轴座辅助工装包括,变位器和夹紧装置,能够夹紧该焊接渣包耳轴座,实现360

°

全方位焊接,以克服现有技术的上述缺陷。

[0005]

为实现上述目的,本发明提供一种焊接渣包耳轴座焊接用辅助工装,包括夹紧装置和变位器,所述变位器包括机架与转动设置于该机架上的翻转架;所述夹紧装置设置在该翻转架上,该夹紧装置包括两个间隔设置于所述翻转架同一侧的夹紧部件,每个夹紧部件均包括用于固定中环脚的中环脚固定部和用于固定上环脚的上环脚固定部;所述翻转架上还开设有容许耳轴板穿出的安装空间。焊接渣包耳轴座被夹紧装置固定在翻转架上,中环脚和上环脚分别被固定,这使得该渣包耳轴可以根据焊接的需要随着翻转架在机架上转动,特别是安装空间中伸出耳轴板,在正面焊接时候,便于焊接枪对耳轴板进行焊接实现360

°

全方位焊接,使得需要焊接的工作面与焊接枪进行配合。

[0006]

优选地,所述翻转架的两端设置有回转轴,所述机架的两端设有支撑部,所述支撑部上均设置有与该回转轴配合的轴承,所述机架上还设置有驱动电机,该驱动电机的输出轴与翻转机架传动连接。该变位器结构简单,能够较好的实现翻转架在变位器上的转动。

[0007]

优选地,所述中环脚固定部包括中环脚固定槽与设置在该种环脚固定槽开口的压杆一,所述上环脚固定部包括上环脚固定槽与设置在该上环脚固定槽的槽开口的压杆二。中环脚放置在中环脚固定槽内后再用压杆一进行固定,同理,上环脚放置在上环脚固定槽内再用压杆二对其进行固定。

[0008]

优选地,两个所述加紧部件的上环脚固定部和中环脚固定部之间的连线形成矩

形,且所述两个夹紧部件的上环脚固定部位于同一侧,所述两个所述夹紧部件的中环脚固定部位于同一侧;所述中环脚固定槽的槽底高于所述上环脚固定部的槽底。夹紧装置工作时固定在翻转架上,夹紧装置的底部大致与工作台平行,由于中环板的高度大于上环板的高度,上环脚固定部和中环脚固定部的分布形式和中环脚固定槽的槽底高于上环脚固定槽的槽底,在中环板与上环板分别固定在中环脚固定部和上环脚固定部时,可以保证在正面焊接或者反面焊接的状态时,耳轴板与工作台平行,便于焊接渣包耳轴座工作面在变位器上位置的调整。

[0009]

优选地,所述压杆一上设置有压紧螺杆一,该压紧螺杆一位于中环脚固定槽侧还设置有压紧楔块一;所述压杆二上设置有压紧螺杆二,该压紧螺杆二位于上环脚固定槽侧还设置有压紧楔块二。

[0010]

优选地,所述中环脚固定槽的侧面与上环脚固定槽的侧面分别设有顶紧螺栓一和顶紧螺栓二。压紧螺杆一与压紧楔块一,压紧螺杆二与压紧楔块二、顶紧螺栓一和顶紧螺栓二分别能够对固定在中环脚和上环脚进行抵紧,避免中环脚和上环脚从夹紧部件脱落。

[0011]

优选地,所述中环脚固定部与上环脚固定部通过连杆连接,保证中环脚固定部与上环脚固定部相对位置固定。

[0012]

优选地,所述变位器与翻转架可拆卸连接,便于变位器和翻转架的之间的分别运输与灵活转配。

[0013]

本发明提供一种焊接渣包耳轴座焊接渣包耳轴座焊接工艺,采用了焊接机器人对该焊接渣包耳轴座进行焊接,且该焊接工艺包括以下步骤:s1、将焊接渣包耳轴座通过夹紧装置固定在变位器上;s2、通过变位器将耳轴板转动至与工作台平面平行的位置,且背面朝上,启动焊接机器人,该焊接机器人对耳轴板背面一侧的间隙进行焊接;s3、通过变位器将耳轴板转动至与工作台平面垂直的位置,且背面朝向焊接机器人侧,启动焊接机器人,该焊接机器人对耳轴板背面一侧筋板一和筋板二的周边进行焊接;s4、通过变位器将耳轴板转动至与工作台平面垂直的位置,且正面朝上,启动焊接机器人,该焊接机器人对耳轴板正面一侧的间隙进行焊接。

[0014]

如上所述,本发明涉及的一种焊接渣包耳轴座辅助工装及焊接工艺,具有以下有益效果焊接所需位置变位简易,快速高效,无需行车吊装,工件拆装便捷,并且,采用机器人焊接焊缝成型美观质量稳定,减少返修成本,提高焊接工效,综合节省成本费用。

附图说明

[0015]

图1为现有技术中焊接渣包耳轴座的结构示意图;

[0016]

图2为现有技术中焊接渣包耳轴座的另一结构示意图;

[0017]

图3为本实施例中夹紧部件结构示意图;

[0018]

图4为本实施例中焊接渣包耳轴座被固定在夹紧装置上的结构示意图;

[0019]

图5为本实施例中变位器的结构示意图;

[0020]

图6为本实施例中变位器的另一结构示意图;

[0021]

图7为本实施例中变位器的另一结构示意图;

[0022]

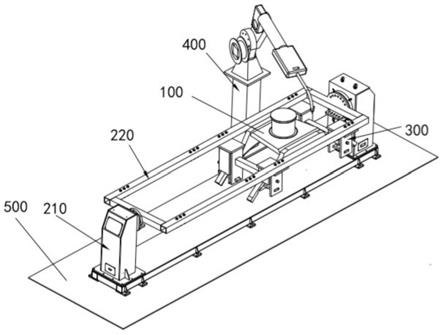

图8为本实例中焊接机器人处于背面焊接的工作状态;

[0023]

图9为本实施例中焊接机器人处于侧面焊接的工作状态;

[0024]

图10为本实施例中焊接机器人处于正面焊接的工作状态;

[0025]

图11为现有技术中焊接渣包的示意图。

[0026]

附图标记:

[0027]

100、焊接渣包耳轴座;110、耳轴板;120、中环板;121、中环脚;130、上环板;131、上环脚;140、耳轴;150、筋板一;160、筋板二;200、变位器;210、机架;211、底座;212、支撑部;213、轴承;214、驱动电机;220、翻转架;221、回转轴;222、长边;223、安装空间;224、连接螺孔;300、夹紧部件;310、上环脚固定部;320、中环脚固定部;321、底板一;322、侧板一;323、立板一;324、中环脚固定槽;325、压杆一;326、顶紧螺杆一;327、压紧螺杆一;328、压紧楔块一;311、底板二;312、侧板二;313、立板二;314、上环脚固定槽;315、压杆二;316、顶紧螺杆二;317、压紧螺杆二;318、压紧楔块二;330、连杆;400、焊接机器人;500、工作台。

具体实施方式

[0028]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0029]

须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0030]

如图1、2所示,焊接渣包耳轴座100包括耳轴板110,耳轴板110两侧分别设置有中环板120和上环板130。以耳轴板110为基准,中环板120的高度大于上环板130的高度。耳轴板110的中央位置贯穿有耳轴140。耳轴板110的一侧还分别设置有筋板一150和筋板二160,分别用于连接中环板120与耳轴140、上环板130与耳轴140。上环板130和中环板120均呈圆弧形,并且分别由耳轴板110的朝着两端延伸分别形成上环脚131和中环脚121。

[0031]

为了表述方便,可以将耳轴板110设置有筋板一150和筋板二160的一侧定义为反面,将耳轴板110背离筋板一150和筋板二160的一侧定义为正面。

[0032]

如图3-10所示,本实施例的一种焊接渣包耳轴座100焊接用辅助工装,包括变位器200和夹紧装置。其中,变位器200包括机架210与转动连接在该机架210上的翻转架220。该机架210包括位于底部的底座211和设置于底座211两侧的支撑部212,每个支撑部212上均设置有轴承213,而翻转架220的两端均设置有与该轴承213适配的回转轴221。特别的,其中一侧的支撑部212内还设置有驱动电机214,该驱动电机214的输出轴与回转轴221传动连接。翻转架220为矩形框架结构。该矩形框架的长边222用于固定夹紧装置。在焊接渣包耳轴座100被固定在该辅助工装上时,耳轴板110可由该矩形框架围成的矩形的安装空间223伸出,从而满足焊接渣包耳轴座100在跟随翻转架220转动时,能够从各侧对焊接渣包耳轴座100进行焊接。需要说明的是,为了拆卸方便,变位器200与翻转架220分别通过底板一321、底板二311和翻转架上的连接螺孔224和螺栓的配合进行连接。

[0033]

夹紧装置由两个相同的夹紧部件300组成,每个夹紧部件300均包括用于固定中环

板120的中环脚固定部320和上环板130的上环脚固定部310。中环脚固定部320与上环脚固定部310结构大致相同。其中,中环脚固定部320包括底板一321、分别位于底板一321两侧的侧板一322和分别位于底板一321两端连接两侧板的立板一323。底板一321、侧板一322与立板一323围成用于容纳该中环脚121的中环固定槽324。

[0034]

同时,侧板一322的顶端还设置有可拆卸的压杆一325,用于限制被容纳与中环脚固定槽324的中环脚121。优选的,其中一个侧板一322设有贯穿且螺纹配合接触该侧板一322本体的顶紧螺杆一326,压杆一325上贯穿有压紧螺杆一327,该压紧螺杆一327余该压杆螺纹配合,且该压紧螺杆一327位于中环脚固定槽324侧还设有压紧楔块一328,用于进一步抵紧、卡住位于中环固定槽324的中环脚121。同样的,上环脚131固定部包括由立板二313、底板二311和侧板二312围成的上环固定槽314。侧板二312的顶部也设置有压杆二315,用于限制被容纳在上环脚的固定槽314的上环脚131,压板二315上贯穿有与其螺纹配合接触的压紧螺杆二317,位于该压杆螺杆二317位于上环脚固定槽314端亦设置有压紧楔块二318,用于进一步抵紧、卡住位于上环脚固定槽314的中的上环脚131。其中一个侧板二312设有贯穿且螺纹配合接触该侧板二312本体的顶紧螺杆一316。压紧螺杆一327与压紧楔块一328,压紧螺杆二317与压紧楔块二318、顶紧螺栓一326和顶紧螺栓二316分别能够对中环脚121和上环脚131进行抵紧固定,避免中环脚121和上环脚131从夹紧部件脱落。

[0035]

焊接渣包耳轴座100在耳轴板110的长度方向和宽度方向大致对称。为了便于安装焊接渣包耳轴座的中环脚和上环脚进行固定,也便于中环脚固定部和上环脚固定部位置的确定,矩形框架的一个长边222用于安装中环脚固定部320,另一长边222用于安装上环脚固定部310,并且,中环脚固定部320和上环脚固定部310布置在矩形的四个端角位置。

[0036]

同时,以耳轴板110为基准,中环板120的高度大于上环板130的高度。焊接过程中,该变位器放置在水平的工作台500上。在中环板120与上环板130分别固定在中环脚固定部320和上环脚固定部310时,为了保证在正面焊接或者反面焊接的状态,耳轴板110与工作台500平行,便于焊接渣包耳轴座100工作面在变位器200上位置的调整。立板二313和侧板二312的高度均低于立板一323和侧板一322的高度。其中,立板一323和立板二313的上端面分别为中环固定槽324和上环固定槽314的槽底面。

[0037]

对该焊接渣包耳轴座进行焊接之前,需要对焊接渣包耳轴座的各部件进行拼装,并且对各个部件之间的连接处铆焊牢固后,之后,再进一步进行焊接。在焊接过程中,采用焊接机器人400对该焊接渣包耳轴座100进行焊接。采用的步骤如下,首先,将变位器200放置在水平的工作台500台面上,采用夹紧装置将焊接渣包耳轴座100固定在变位器200上;其次,启动驱动电机214,电机驱动变位器200旋转至耳轴板110与工作台500平面平行的位置,且背面朝上,启动焊接机器人400,该焊接机器人400对耳轴板110背面一侧的间隙进行焊接;再次启动驱动电机214,电机驱动变位器200转动至耳轴板110与工作台500平面垂直的位置,且背面朝向焊接机器人侧200,启动焊接机器人400,该焊接机器人400对耳轴板110背面一侧筋板一150和筋板二160周边的间隙进行焊接;通过变位器200将耳轴板110转动至与工作台500平面平行的位置,且正面朝上,启动焊接机器人400,该焊接机器人对耳轴板110正面一侧的间隙进行焊接停运焊接机器人400,停运驱动电机400,松开夹紧装置,替换待焊接的焊接渣包耳轴座100。

[0038]

该焊接工艺,焊接所需位置变位便捷,快速高效,无需行车吊装,并且,焊缝成型美

观质量稳定,减少返修成本,提高焊接工效,综合节省成本费用。该焊接辅助工装可以选择与焊接机器人400进行自动化的联动,确认需要焊接缝隙的具体位置后,对以上的焊接工艺顺序进行编程,实现一键启动。

[0039]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让