一种超高强度薄板B柱成型工艺用全自动成型冲孔机的制作方法

2021-01-29 15:01:38|

2021-01-29 15:01:38| 209|

209| 起点商标网

起点商标网

一种超高强度薄板b柱成型工艺用全自动成型冲孔机

技术领域

[0001]

本实用新型涉及冲孔设备领域,涉及一种超高强度薄板b柱成型工艺用全自动成型冲孔机。

背景技术:

[0002]

随着汽车行业的发展,超高强度薄板使用比例有了很大程度的提高,这不仅节约了能源、减少了环境污染,更是提升了汽车的安全性。但是,超高强度组织结构与普通低碳钢板有很大的差异,导致其力学性能也发生了很大的变化,成型性能变差。其屈服强度的提高使得弹性变形比例增加,成型后的回弹也会更大;其延展性的下降,使得材料可塑性变性的范围低了很多。冲压拉伸时,比普通低碳钢板更容易发生起皱、拉裂、回弹等缺陷,很难控制零件的开状和尺寸精度;因此缺陷控制与成形工艺的研究成为了应用高强度薄板过程中的不得不面对的重要课题,若采用传统的拉延成型,由于产品存在高度差问题,板料流动不均匀,塑性变形存在差异,剪边后冲压件出现回弹、扭曲等问题,使得产品成型稳定性差、废品率高、材料利用率低,因此申请人根据超高强度薄板b柱成型工艺特点设计一种超高强度薄板b柱成型工艺用全自动成型冲孔机。

技术实现要素:

[0003]

针对以上问题,本实用新型提供一种超高强度薄板b柱成型工艺用全自动成型冲孔机,该冲孔机根据超高强度薄板b柱实际板材特点,可以进行全自动成型,成型后,材料利用率高,模具调试周期短,冲压件品质高,为达此目的,本实用新型提供一种超高强度薄板b柱成型工艺用全自动成型冲孔机,包括机架、支撑架、侧液压缸、主液压缸、压刀板、凸型架、凸型、凹型架和凹型,所述支撑架设置在机架底部一侧,所述凹型架通过一侧支撑架固定支撑,所述凹型架底部为落料区在支撑架与机架之间,所述凹型架有对应工件的凹型,所述凹型内有凹型形槽,所述凹型形槽有形孔,所述凹型架上有活动的凸型架,所述凸型架底部有凸型与下方的凹型对应,所述凸型的凸型背部根据加工需要开有开孔,开孔内有对应冲孔刀,所述冲孔刀的刀柄上套有弹簧,所述冲孔刀的刀柄上端有刀锤通过固定件固定在对应压刀板下方,所述凸型架两侧有固定端,每个固定端对应一个侧液压缸,所述侧液压缸的伸缩端固定在对应凸型架的固定端上,所述侧液压缸的主体部分固定在顶部机架上,所述压刀板由主液压缸控制升降,所述主液压缸的伸缩端固定在压刀板上,所述主液压缸的主体部分固定在顶部机架上。

[0004]

作为本实用新型进一步改进,所述凹型架下方设置有传送带,通过传送带可以将废料运输出去并进行收集。

[0005]

作为本实用新型进一步改进,所述凹型形槽有一对且对称紧凑设置,考虑实际薄板情况可以一次加工两个以提高生产效率。

[0006]

作为本实用新型进一步改进,所述凸型架一侧有一对限位块,限位块对凸型架上下移动过程进行限位。

[0007]

作为本实用新型进一步改进,所述主液压缸有一对,一对液压缸可以让压刀板更平稳下移。

[0008]

本实用新型一种超高强度薄板b柱成型工艺用全自动成型冲孔机,其工作过程如下首先将钢材放在凹型上部,然后外侧液压缸驱动凸型架将凸型压下,使得钢材成型,凹型的凹型形槽上有数个预设的形孔,内侧两个液压缸压下,通过压刀板下压刀锤,通过冲孔刀将成型的钢材预设部位冲孔,冲孔落下的废料通过传送带收集,本申请针对超高强度薄板b柱成型工艺设计,可以实现。落料(含工艺定位孔)、成型、整形、冲孔侧冲孔、冲孔做成一体,由于采用一体化设计因此成型后,材料利用率高,模具调试周期短,冲压件品质高。

附图说明

[0009]

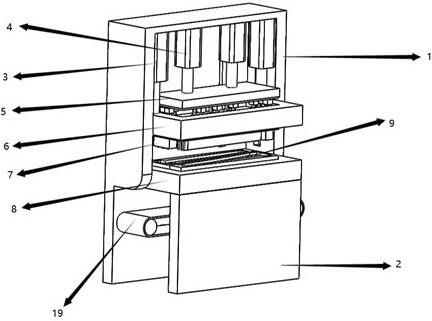

图1为本申请整体示意图;

[0010]

图2为本申请局部示意图一;

[0011]

图3为本申请局部示意图二;

[0012]

其中:

[0013]

1.机架;2.支撑架;3.侧液压缸;4. 主液压缸;5.压刀板;6.凸型架;7.凸型;8.凹型架;9.凹型;10.凸型背部;11.冲孔刀;12.弹簧;13.刀锤;14.限位块;15.固定端;17.凹型形槽;18.形孔;19.传送带。

具体实施方式

[0014]

下面结合附图与具体实施方式对本实用新型作进一步详细描述:

[0015]

本实用新型提供一种超高强度薄板b柱成型工艺用全自动成型冲孔机,该冲孔机根据超高强度薄板b柱实际板材特点,可以进行全自动成型,成型后,材料利用率高,模具调试周期短,冲压件品质高。

[0016]

作为本实用新型结构一种实施例,本实用新型提供一种超高强度薄板b柱成型工艺用全自动成型冲孔机,包括机架1、支撑架2、侧液压缸3、主液压缸4、压刀板5、凸型架6、凸型7、凹型架8和凹型9,所述支撑架2设置在机架1底部一侧,所述凹型架8通过一侧支撑架2固定支撑,所述凹型架8底部为落料区在支撑架2与机架1之间,所述凹型架8有对应工件的凹型9,所述凹型9内有凹型形槽17,所述凹型形槽17有形孔18,所述凹型架8上有活动的凸型架6,所述凸型架6底部有凸型7与下方的凹型9对应,所述凸型7的凸型背部10根据加工需要开有开孔,开孔内有对应冲孔刀11,所述冲孔刀11的刀柄上套有弹簧12,所述冲孔刀11的刀柄上端有刀锤13通过固定件固定在对应压刀板5下方,所述凸型架6两侧有固定端15,每个固定端15对应一个侧液压缸3,所述侧液压缸3的伸缩端固定在对应凸型架6的固定端15上,所述侧液压缸3的主体部分固定在顶部机架1上,所述压刀板5由主液压缸4控制升降,所述主液压缸4的伸缩端固定在压刀板5上,所述主液压缸4的主体部分固定在顶部机架1上。

[0017]

作为本实用新型结构一种具体实施例,本实用新型提供如图1-3所示一种超高强度薄板b柱成型工艺用全自动成型冲孔机,包括机架1、支撑架2、侧液压缸3、主液压缸4、压刀板5、凸型架6、凸型7、凹型架8和凹型9,所述支撑架2设置在机架1底部一侧,所述凹型架8通过一侧支撑架2固定支撑,所述凹型架8底部为落料区在支撑架2与机架1之间,所述凹型架8下方设置有传送带19,通过传送带可以将废料运输出去并进行收集,所述凹型架8有对

应工件的凹型9,所述凹型9内有凹型形槽17,所述凹型形槽17有一对且对称紧凑设置,考虑实际薄板情况可以一次加工两个以提高生产效率,所述凹型形槽17有形孔18,所述凹型架8上有活动的凸型架6,所述凸型架6底部有凸型7与下方的凹型9对应,所述凸型7的凸型背部10根据加工需要开有开孔,开孔内有对应冲孔刀11,所述冲孔刀11的刀柄上套有弹簧12,所述冲孔刀11的刀柄上端有刀锤13通过固定件固定在对应压刀板5下方,所述凸型架6一侧有一对限位块14,限位块对凸型架上下移动过程进行限位,所述凸型架6两侧有固定端15,每个固定端15对应一个侧液压缸3,所述侧液压缸3的伸缩端固定在对应凸型架6的固定端15上,所述侧液压缸3的主体部分固定在顶部机架1上,所述压刀板5由主液压缸4控制升降,所述主液压缸4的伸缩端固定在压刀板5上,所述主液压缸4的主体部分固定在顶部机架1上,所述主液压缸4有一对,一对液压缸可以让压刀板更平稳下移。

[0018]

以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作任何其他形式的限制,而依据本实用新型的技术实质所作的任何修改或等同变化,仍属于本实用新型所要求保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让