一种间接式热交换器加工工艺的制作方法

2021-01-29 15:01:34|

2021-01-29 15:01:34| 274|

274| 起点商标网

起点商标网

[0001]

本发明属于热交换器技术领域,尤其是涉及一种间接式热交换器加工工艺。

背景技术:

[0002]

涂装过程中,固化工艺和设备占有重要的地位。前处理后的脱水干燥,涂层的加热固化等都要用到固化(或烘干)设备。热风循环固化是应用对流传热的原理对工件涂层进行加热固化的方法。热风循环固化设备一般按加热空气介质的方式分为直接加热和间接加热两种形式。间接加热系统是利用热源在空气加热器加热空气,加热后的空气通过循环风机在烘干室内循环。间接加热的热风循环烘干室热空气比较清洁,适合表面质量要求较高涂层的固化。空气加热器是其核心部件,是热源通过热交换器加热烘干室的循环空气。本专利公开了一种间接式热交换器加工工艺,用以解决在工艺展开过程中计算繁杂、易出错的问题。本工艺方法计算快捷,加工准确率高。

技术实现要素:

[0003]

有鉴于此,本发明旨在提出一种间接式热交换器加工工艺,以解决在工艺展开过程中计算繁杂、易出错的问题。本工艺方法计算快捷,加工准确率高。

[0004]

为达到上述目的,本发明的技术方案是这样实现的:

[0005]

一种间接式热交换器加工工艺,包括以下步骤:

[0006]

s1、根据设置图纸完成燃烧腔体、支撑架、前集气箱、后集气箱、排烟接口零件的制作;

[0007]

s2、根据设置图纸要求调整支撑架组件与燃烧腔的位置,对支撑架组件与燃烧腔体进行固定;

[0008]

s3、将前集气箱下半部分箱体与燃烧腔体初步定位,利用后集气箱支撑架使后集气箱与燃烧腔体初步定位;

[0009]

s4、安装前集气箱下半部分箱体与后集气箱之间的换热管,将前集气箱下半整体箱体固定在燃烧腔体上;

[0010]

s5、安装前集气箱上半部分箱体与后集气箱之间的换热管,利用临时支撑杆将前集气箱上半整体箱体固定在前集气箱下半整体箱体上;

[0011]

s6、去掉临时支撑杆通过连接板将前集气箱上半整体箱体、前集气箱下半整体箱体进行固定;

[0012]

s7、将前集气箱上半整体箱体上安装排烟接口,在排烟接口外端和燃烧腔体燃烧器连接法兰分别加件密封,后集气箱在石棉垫和石棉绳密封后加盖密封,进行气密实验。

[0013]

进一步的,所述步骤s1中前集气箱包括:前集气箱上半部整体、前集气箱下半部整体;

[0014]

所述前集气箱下半部整体包括:前集气箱下半部分箱体、前集气箱下半部面板;

[0015]

所述前集气箱上半部整体包括:前集气箱上半部箱体、前集气箱上半部面板。

[0016]

进一步的,所述步骤s1中后集气箱包括:后集气箱体、安装在后集气箱体上的后盖。

[0017]

进一步的,所述步骤s4、步骤s5中任意所述的换热管直径为61mm,所述换热管设有92个。

[0018]

进一步的,所述步骤s4、步骤s5中任意所述的换热管安装过程如下:

[0019]

在前集气箱下半部分箱体和后集气箱间插入的换热管,分别将换热管两端与前集气箱、后集气箱体通焊牢固,要求严密不漏气,检查确保无渗漏。

[0020]

进一步的,所述步骤s5中安装前集气箱上半部分箱体时以前集气箱下半部分箱体为基准,保证前集气箱上半部分箱体与前集气箱下半部分箱体之间的间隙为20mm。

[0021]

相对于现有技术,本发明所述的一种间接式热交换器加工工艺具有以下优势:

[0022]

本发明所述的工艺解决在工艺展开过程中计算繁杂、易出错的问题;本工艺方法计算快捷,加工准确率高。

附图说明

[0023]

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0024]

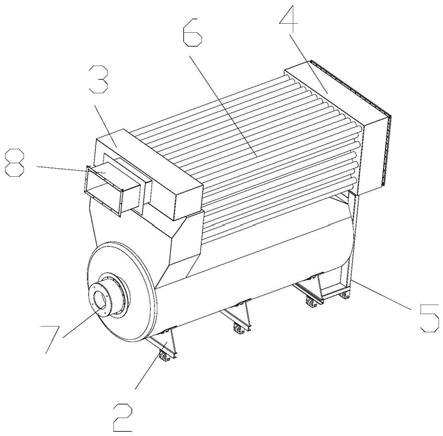

图1为本发明实施例所述的一种间接式热交换器加工工艺第一步安装示意图;

[0025]

图2为本发明实施例所述的一种间接式热交换器加工工艺第二步安装示意图;

[0026]

图3为本发明实施例所述的一种间接式热交换器加工工艺第三步安装示意图;

[0027]

图4为本发明实施例所述的一种间接式热交换器加工工艺第四步安装示意图;

[0028]

图5为本发明实施例所述的一种间接式热交换器加工工艺第五步安装示意图;

[0029]

图6为本发明实施例所述的一种间接式热交换器加工工艺第六步安装示意图;

[0030]

图7为本发明实施例所述的一种间接式热交换器加工工艺第七步安装示意图;

[0031]

图8为本发明实施例所述的一种间接式热交换器加工工艺第八步安装示意图;

[0032]

图9为本发明实施例所述的一种间接式热交换器加工工艺第九步安装示意图。

[0033]

附图标记说明:

[0034]

1、燃烧腔体;2、支撑组件;3、前集气箱;4、后集气箱;5、后集气箱支架;6、换热管;7、连接法兰;8、排烟口;31、前集气箱下半部分箱体;32、前集气箱下半部面板;33、前集气箱上半部分箱体;34、前集气箱上半部面板。

具体实施方式

[0035]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0036]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可

以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0037]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0038]

下面将参考附图并结合实施例来详细说明本发明。

[0039]

一种间接式热交换器加工工艺,包括以下步骤:

[0040]

s1、根据设置图纸完成燃烧腔体、支撑架组件、前集气箱、后集气箱、排烟接口零件的制作;

[0041]

s2、根据设置图纸要求调整支撑架组件与燃烧腔的位置,对支撑架组件与燃烧腔体进行固定;

[0042]

s3、将前集气箱下半部分箱体与燃烧腔体初步定位,利用后集气箱支撑架使后集气箱与燃烧腔体初步定位;

[0043]

s4、安装前集气箱下半部分箱体与后集气箱之间的换热管,将前集气箱下半整体箱体固定在燃烧腔体上;

[0044]

s5、安装前集气箱上半部分箱体与后集气箱之间的换热管,利用临时支撑杆将前集气箱上半整体箱体固定在前集气箱下半整体箱体上;

[0045]

s6、去掉临时支撑杆通过连接板将前集气箱上半整体箱体、前集气箱下半整体箱体进行固定;

[0046]

s7、将前集气箱上半整体箱体上安装排烟接口,在排烟接口外端和燃烧腔体燃烧器连接法兰分别加件密封,后集气箱在石棉垫和石棉绳密封后加盖密封,进行气密实验。

[0047]

所述步骤s1中前集气箱包括:前集气箱上半部整体、前集气箱下半部整体;

[0048]

所述前集气箱下半部整体包括:前集气箱下半部分箱体、前集气箱下半部面板;

[0049]

所述前集气箱上半部整体包括:前集气箱上半部箱体、前集气箱上半部面板。

[0050]

所述步骤s1中后集气箱包括:后集气箱体、安装在后集气箱体上的后盖。

[0051]

所述步骤s4、步骤s5中任意所述的换热管直径为61mm,所述换热管设有92个,换热管直径并不是固定的,换热管的个数也不是固定的,需要根据实际的热交换器的大小需要进行安装与热交换器相匹配的换热管。

[0052]

所述步骤s4、步骤s5中任意所述的换热管安装过程如下:

[0053]

在前集气箱下半部分箱体和后集气箱间插入的换热管,分别将换热管两端与前集气箱、后集气箱体通焊牢固,要求严密不漏气,检查确保无渗漏。

[0054]

所述步骤s5中安装前集气箱上半部分箱体时以前集气箱下半部分箱体为基准,保证前集气箱上半部分箱体与前集气箱下半部分箱体之间的间隙为20mm。

[0055]

热交换器需要的尺寸需要根据实际的需要制定大小,以下步骤只是其中一个实施例中热交换器需要的材料以及安装工艺;

[0056]

根据设置图纸完成燃烧腔体、支撑架、前集气箱、后集气箱、排烟接口零件的制作;

[0057]

排烟接口的工艺:

[0058]

首先,根据工艺图尺寸下料,去毛刺、锐边倒钝;所述前集气箱材质为sus304钢板t3;裁剪大小为400mm

×

739mm的钢板2块,裁剪大小为65mm

×

380mm的钢板2块,裁剪大小为65mm

×

500mm的钢板2块,角钢边长为25mm的,长度为300mm的等边角钢2根,角钢边长为25mm的,长度为500mm的等边角钢2根,

[0059]

其次,根据图纸尺寸折弯,划线、钻孔、去毛刺;

[0060]

最后,根据图纸尺寸氩弧焊、焊接组装保证严密性,去焊渣,进行焊道处理(法兰涂耐高温银粉漆)。

[0061]

前集气箱工艺:

[0062]

首先,根据工艺图尺寸下料,去毛刺、锐边倒钝;所述前集气箱材质为sus304钢板t3;裁剪大小为23mm

×

175mm的钢板2块、大小为70mm

×

175mm的钢板2块;

[0063]

其次,根据工艺图尺寸折弯,根据图纸尺寸等离子切孔去毛刺;

[0064]

最后,根据总装图工艺组装氩弧焊焊接,保证气密性,焊后进行焊道处理。

[0065]

燃烧腔工艺:

[0066]

首先,根据图纸尺寸进行下料:

[0067]

所述燃烧腔材质为sus304钢板t3;裁剪钢板大小为88

×

1059mm的钢板1块,外径φ334、内径φ190钢板1块,根据工艺图纸进行去毛刺、锐边倒钝;

[0068]

其次,根据图纸尺寸使用滚压机滚圆;根据工艺图尺寸折弯;

[0069]

最后,根据图纸尺寸组装焊接、去焊渣氩弧焊焊接,保证气密性,焊后进行焊道处理。

[0070]

后集气箱工艺:

[0071]

首先,根据工艺图尺寸下料,去毛刺、锐边倒钝;所述后集气箱材质为sus304钢板t3;

[0072]

其次,根据工艺图尺寸折弯,根据图纸尺寸等离子切孔去毛刺;

[0073]

最后,根据总装图工艺组装氩弧焊焊接,保证气密性,焊后进行焊道处理。

[0074]

后集气箱支撑架工艺:

[0075]

根据工艺图尺寸下料,去毛刺、锐边倒钝;所述后集气箱支撑架材质为q235at=10材质的钣金,

[0076]

一、钣金下料:

[0077]

1.q235at=10材质的钣金下料尺寸为150

×

150角板数量2件(去尖角);

[0078]

2.q235at=10材质的钣金下料尺寸为100

×

940数量1件;

[0079]

3.方钢管100

×

50

×

4下料尺寸为l=1061和l=381.5数量各2件;

[0080]

4.方钢管100

×

50

×

4下料尺寸为l=700 数量2件;

[0081]

5.q235at2 100

×

50 2件;

[0082]

6.领取其他各零部件(去毛刺,锐边倒钝);

[0083]

二、焊接:

[0084]

1.按照图纸要求及尺寸焊接支撑架,焊接牢固,去焊渣;

[0085]

2.钢管两端做堵,焊后去焊渣;打磨平整;

[0086]

三、涂:

[0087]

钢件除锈除油,涂耐高温银粉漆。(滑轮安装后同一水平,转动灵活)。

[0088]

支撑架组件工艺:

[0089]

一、首先,根据工艺图尺寸下料,去毛刺、锐边倒钝;所述支撑架组件材质为sus304钢板t5,裁剪钢板大小为150mm

×

923mm的钢板3块,槽钢高50mm,宽37mm,厚度是4.5mm,平均腿厚长度1000mm的尺寸3根其余根据图纸尺寸及外形下料;去毛刺、锐边倒钝;滚圆机滚圆

[0090]

其次,根据明细表备齐各部件,按图焊接、组装,去焊渣;

[0091]

最后,q235a材质,去锈除油,涂耐高温银粉漆。

[0092]

连接法兰工艺:

[0093]

一、下料:

[0094]

sus304钢板t3 153

×

1059 1件;

[0095]

sus304钢板t10外径:φ350内径:φ175 1件;

[0096]

sus304钢板t5外径:φ390内径:φ330 1件;

[0097]

去毛刺、锐边倒钝;

[0098]

二、根据图纸尺寸车削外圆和里孔,去毛刺、锐边倒钝;

[0099]

三、根据图纸尺寸划线、钻孔,去毛刺、锐边倒钝;

[0100]

四、滚圆直径为340mm;

[0101]

五、组装:

[0102]

根据图纸氩弧焊通焊,去焊渣;氩弧焊焊接,保证气密性,焊后进行焊道处理。

[0103]

具体工艺方法如下:

[0104]

(1)将燃烧腔体吊起后放置到支撑架组件上,并调整支撑架组件位置使之符合图纸要求,使燃烧腔端面左右对称,重心最低,然后与燃烧腔体通焊。

[0105]

(2)安装前集气箱下半部分箱体,要求前集气箱下半部分箱体垂直于燃烧腔体轴线,此时点焊初定位。

[0106]

安装后集气箱支撑架后再安装后集气箱箱体,用92个φ61孔找正,使其与前集气箱下半部分箱体一一对应同轴。用安装后集气箱支撑架初定位;再一次检查前后集气箱上φ61各孔是否一一对应同轴,确认无误后将前集气箱下半部分箱体与燃烧腔通焊。后集气箱支撑架不得与后集气箱焊接。

[0107]

(3)安装部分换热管,在前集气箱下半部分箱体和后集气箱间插入φ61

×

2的换热管,分别将换热管两端与前、后集气箱体通焊牢固,要求严密不漏气,检查确保无渗漏。

[0108]

(4)将前集气箱下半部面板通焊到箱体上,确保无渗漏。

[0109]

(5)安装前集气箱上半部分箱体:以前集气箱下半部分箱体为基准,保证上、下半之间的间隙为20mm,用临时支承初步定位,找正好与后集气箱上φ61孔一一对应,同轴后穿入φ61

×

2不锈钢换热管,要求同步骤(3)。

[0110]

(6)将前集气箱上半部面板通焊到前集气箱上半部箱体上,确保无渗漏。

[0111]

(7)将连接板3两端分别与前集气箱上、下半部分通焊牢固。此时应去掉步骤(5)初步定位的临时支承。注意在前集气箱上、下半部之间的10mm间隙中不允许有任何物品。

[0112]

(8)安装排烟接口:在前集气箱上半部安装排烟接口,保证尺寸达到图纸要求,排烟接口轴线应平行于燃烧腔体轴线。

[0113]

(9)检查各焊缝均无渗漏后,在排烟接口外端和燃烧腔体燃烧器连接法兰分别加件密封。后集气箱在石棉垫和石棉绳密封后加盖密封。

[0114]

注意:石棉垫成整体制作不得拼接。

[0115]

(10)气密试验:

[0116]

1.试验时应检查压力表是否正常

[0117]

2.检验人员必须在场。

[0118]

3.若有渗漏应加以排除。

[0119]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让