一种减震器衬套毛坯的生产工艺的制作方法

2021-01-29 15:01:06|

2021-01-29 15:01:06| 212|

212| 起点商标网

起点商标网

[0001]

本申请涉及冷镦技术领域,特别涉及一种减震器衬套毛坯的生产工艺。

背景技术:

[0002]

减震器是用来抑制弹簧吸震后反弹时的震荡及来自路面的冲击,其中减震器衬套毛坯是汽车减震器上的一个重要配件,主要起衬垫作用,用于降低减震器的磨损。

[0003]

相关技术中,减震器衬套毛坯一般采用断料或钢管料机加工仪表车修方法制造,其加工工序复杂,因此存在降低减震器衬套毛坯生产效率的问题,有待改进。

技术实现要素:

[0004]

为了提高减震器衬套毛坯的生产效率,本申请的目的是提供一种减震器衬套毛坯的生产工艺。

[0005]

本申请提供的一种减震器衬套毛坯的生产工艺采用如下的技术方案:一种减震器衬套毛坯的生产工艺,包括如下步骤:s1、分段切割,将精抽定径后的棒料等距切割成长度相同的毛坯原料件,然后将毛坯原料件以此传输至冷镦成型机内;s2、初步冷镦,将毛坯原料件传输至冷镦成型机的一号模具内,然后在一号模具的模腔内进行冷镦制造,使一号模具内的毛坯原料件的两端形成倒角;s3、二次冷镦,将一号模具成型的毛坯原料件继续传输至冷镦成型机的二号模具内,然后在二号模具的模腔内进行冷镦制造;此时使二号模具内的毛坯原料件的两端形成相同的冒头,同时使一对冒头与毛坯原料件的外壁之间形成倾斜的过渡台阶;并且在二号模具的模腔内进行冷镦制造时,在其中一个冒头的中心位置冷镦出沉头孔;s4、三次冷镦,将二号模具成型的毛坯原料件继续传输至冷镦成型机的三号号模具内,然后在三号模具的模腔内进行冷镦制造,此时使三号模具内的毛坯原料件上的沉头孔继续加深;s5、四次冷镦,将三号模具成型的毛坯原料件继续传输至冷镦成型机的四号模具内,然后在四号模具的模腔内进行冷镦制造,此时使三号模具内的毛坯原料件上的沉头孔继续加深;s6、五次冷镦,将四号模具成型的毛坯原料件继续传输至冷镦成型机的五号模具内,然后在五号模具的模腔内进行冷镦制造,此时使五号模具内的毛坯原料件上的沉头孔继续加深;s7、终步冷镦,将五号模具成型的毛坯原料件继续传输至冷镦成型机的六号模具内,然后在六号模具的模腔内进行冷镦制造,此时使六号模具内的毛坯原料件上的沉头孔完全贯穿。

[0006]

通过采用上述技术方案,通过设置连续的多工位冷镦连续生产工艺,代替传统的机加工仪表车修工艺,并采用多工位冷镦一次成型,有效的提高了减震器衬套毛坯的生产效率。同时采用多工位冷镦连续生产工艺,有效的降低了料头和料尾的损耗,降低资源的浪费,节约了生产成本。

[0007]

可选的:在步骤s2的冷镦制造中,维持整个毛坯原料件的总轴向长度不变,使其直径增加。

[0008]

通过采用上述技术方案,采用上述的精确工艺步骤,实现毛坯原料件的定向冷镦,因此当在步骤s2的冷镦制造中,可以实现毛坯原料件的稳定冷镦,保证其内部的结构强度,避免出现拉丝或断层现象。

[0009]

可选的:在步骤s3的冷镦制造中,毛坯原料件包括一对冒头和位于一对冒头之间的主体,此时成型后的毛坯原料件的主体直径增加,同时整个毛坯原料件的总轴向长度缩小。

[0010]

通过采用上述技术方案,采用上述的精确工艺步骤,实现毛坯原料件的定向冷镦,因此当在步骤s3的冷镦制造中,可以实现毛坯原料件的稳定冷镦,保证其内部的结构强度,避免出现拉丝或断层现象。

[0011]

可选的:在步骤s4的冷镦制造中,成型后的毛坯原料件的主体直径增加,并且冒头的直径维持不变,且轴向长度增加,同时整个毛坯原料件的总轴向长度增加。

[0012]

通过采用上述技术方案,采用上述的精确工艺步骤,实现毛坯原料件的定向冷镦,因此当在步骤s4的冷镦制造中,可以实现毛坯原料件的稳定冷镦,保证其内部的结构强度,避免出现拉丝或断层现象。

[0013]

可选的:在步骤s5的冷镦制造中,成型后的毛坯原料件的冒头直径和轴向长度维持不变,同时主体的直径和轴向长度增加。

[0014]

通过采用上述技术方案,采用上述的精确工艺步骤,实现毛坯原料件的定向冷镦,因此当在步骤s5的冷镦制造中,可以实现毛坯原料件的稳定冷镦,保证其内部的结构强度,避免出现拉丝或断层现象。

[0015]

可选的:在步骤s6的冷镦制造中,成型后的毛坯原料件的冒头直径和轴向长度维持不变,同时主体的直径维持不变,使其轴向长度增加。

[0016]

通过采用上述技术方案,采用上述的精确工艺步骤,实现毛坯原料件的定向冷镦,因此当在步骤s6的冷镦制造中,可以实现毛坯原料件的稳定冷镦,保证其内部的结构强度,避免出现拉丝或断层现象。

[0017]

可选的:在步骤s7的冷镦制造中,成型后的毛坯原料件的冒头直径和轴向长度维持不变,同时主体的直径增大且轴向长度缩小。

[0018]

通过采用上述技术方案,采用上述的精确工艺步骤,实现毛坯原料件的定向冷镦,因此当在步骤s7的冷镦制造中,可以实现毛坯原料件的稳定冷镦,保证其内部的结构强度,避免出现拉丝或断层现象。

[0019]

可选的:在步骤s3的冷镦制造中,沉头孔的深度与冒头的轴向长度相等。

[0020]

通过采用上述技术方案,在对沉头孔进行冷镦时,先保证沉头孔的深度与冒头的轴向长度相等,可以实现沉头孔的预成型,同时可以降低毛坯原料件的主体的承受力,避免毛坯原料件的主体内部出现拉丝或断层现象。

[0021]

可选的:在步骤s4和步骤s5的冷镦制造中,沉头孔的每次进给深度为上次进给深度的2倍。

[0022]

通过采用上述技术方案,通过保证沉头孔的每次进给深度为上次进给深度的2倍,实现沉头孔冷镦时的定量进给,保证沉头孔的成型效果,避免毛坯原料件内部出现拉丝或断层现象。

[0023]

可选的:在步骤s1前还包括步骤s0,步骤s0如下:s0、预先处理,将钢坯原料进行磷酸盐表面处理,再将钢坯原料依次经过球化退火、磷酸盐皮膜处理以及精抽定径处理。

[0024]

通过采用上述技术方案,通过增设在预先处理步骤,实现钢坯原料的预先处理,从根源处保证钢坯原料的性能,从而保证成品减震器衬套毛坯的性能和使用寿命。

[0025]

综上所述,本申请包括以下至少一种有益技术效果:1.通过设置连续的多工位冷镦连续生产工艺,代替传统的机加工仪表车修工艺,并采用多工位冷镦一次成型,有效的提高了减震器衬套毛坯的生产效率;2.通过同时采用多工位冷镦连续生产工艺,有效的降低了料头和料尾的损耗,降低资源的浪费,节约了生产成本;3.采用精确的工艺步骤,实现毛坯原料件的定向冷镦,因此当在步骤s3、步骤s4、步骤s5、步骤s6以及步骤s7的冷镦制造中,可以实现毛坯原料件的稳定冷镦,保证其内部的结构强度,避免出现拉丝或断层现象;4.通过保证沉头孔的每次进给深度为上次进给深度的2倍,实现沉头孔冷镦时的定量进给,保证沉头孔的成型效果,避免毛坯原料件内部出现拉丝或断层现象;5.通过增设在预先处理步骤,实现钢坯原料的预先处理,从根源处保证钢坯原料的性能,从而保证成品减震器衬套毛坯的性能和使用寿命。

附图说明

[0026]

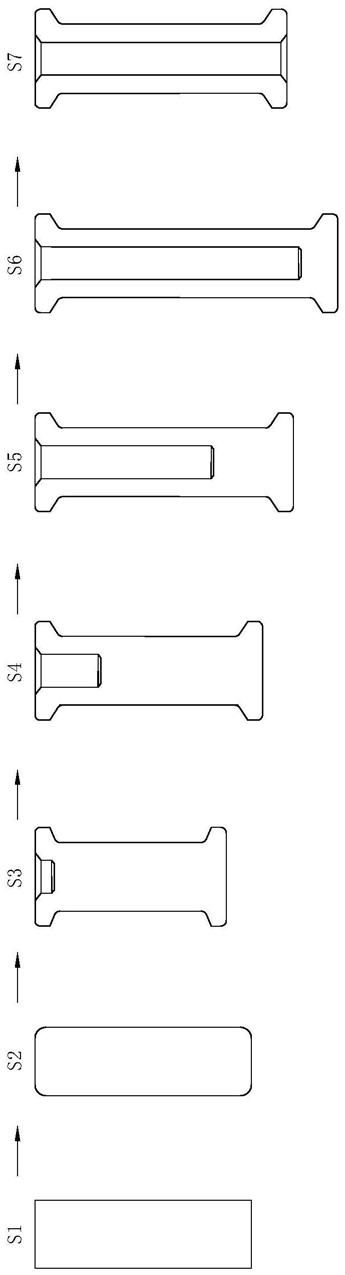

图1是实施例的流程图。

具体实施方式

[0027]

以下结合附图1对本申请作进一步详细说明。

[0028]

一种减震器衬套毛坯的生产工艺,包括如下步骤:s0、预先处理,将钢坯原料进行磷酸盐表面处理,再将钢坯原料依次经过球化退火、磷酸盐皮膜处理以及精抽定径处理。从而在根源处保证钢坯原料的性能,从而保证成品减震器衬套毛坯的性能和使用寿命。

[0029]

s1、分段切割,将精抽定径后的棒料等距切割成长度相同的毛坯原料件,然后将毛坯原料件以此传输至冷镦成型机内。

[0030]

s2、初步冷镦,将毛坯原料件传输至冷镦成型机的一号模具内,然后在一号模具的模腔内进行冷镦制造,使一号模具内的毛坯原料件的两端形成倒角。

[0031]

与此同时,维持整个毛坯原料件的总轴向长度不变,使其直径增加。

[0032]

s3、二次冷镦,将一号模具成型的毛坯原料件继续传输至冷镦成型机的二号模具内,然后在二号模具的模腔内进行冷镦制造。

[0033]

此时使二号模具内的毛坯原料件的两端形成相同的冒头,同时使一对冒头与毛坯原料件的外壁之间形成倾斜的过渡台阶。

[0034]

并且在二号模具的模腔内进行冷镦制造时,在其中一个冒头的中心位置冷镦出沉头孔,并且使沉头孔的深度与冒头的轴向长度相等。

[0035]

与此同时,毛坯原料件包括一对冒头和位于一对冒头之间的主体,此时成型后的毛坯原料件的主体直径增加,同时整个毛坯原料件的总轴向长度缩小。

[0036]

s4、三次冷镦,将二号模具成型的毛坯原料件继续传输至冷镦成型机的三号号模具内,然后在三号模具的模腔内进行冷镦制造,此时使三号模具内的毛坯原料件上的沉头孔继续加深。

[0037]

与此同时,成型后的毛坯原料件的主体直径增加,并且冒头的直径维持不变,且轴向长度增加,同时整个毛坯原料件的总轴向长度增加。

[0038]

s5、四次冷镦,将三号模具成型的毛坯原料件继续传输至冷镦成型机的四号模具内,然后在四号模具的模腔内进行冷镦制造,此时使三号模具内的毛坯原料件上的沉头孔继续加深。

[0039]

与此同时,成型后的毛坯原料件的冒头直径和轴向长度维持不变,同时主体的直径和轴向长度增加。

[0040]

s6、五次冷镦,将四号模具成型的毛坯原料件继续传输至冷镦成型机的五号模具内,然后在五号模具的模腔内进行冷镦制造,此时使五号模具内的毛坯原料件上的沉头孔继续加深。

[0041]

与此同时,成型后的毛坯原料件的冒头直径和轴向长度维持不变,同时主体的直径维持不变,使其轴向长度增加。

[0042]

并且在步骤s4和步骤s5的冷镦制造中,通过保证沉头孔的每次进给深度为上次进给深度的2倍,实现沉头孔冷镦时的定量进给,保证沉头孔的成型效果,避免毛坯原料件内部出现拉丝或断层现象。

[0043]

s7、终步冷镦,将五号模具成型的毛坯原料件继续传输至冷镦成型机的六号模具内,然后在六号模具的模腔内进行冷镦制造,此时使六号模具内的毛坯原料件上的沉头孔完全贯穿。

[0044]

与此同时,成型后的毛坯原料件的冒头直径和轴向长度维持不变,同时主体的直径增大且轴向长度缩小。并且在步骤s2-s7的过程中,采用哈弗模具对工件进行夹持和传输,保证工件加工时的连续性和高效性。

[0045]

由于冷镦机冷镦工件时,工件将产生大量的热,随着工件的升高,孔洞内壁将出现脱碳现象,此时孔洞内壁的硬度将会降低。因此在步骤s2-s6的过程中,当对毛坯原料件进行冷镦时,每次冷镦机的冷镦前,都将小颗粒的干冰投放至毛坯原料件的孔洞内。因此当冷镦机冷镦时,利用干冰对孔洞内壁进行迅速降温,使工件冷镦时实现了一次淬火处理,提高孔洞内壁的硬度、冲击韧性、疲劳强度以及耐磨性,提高了成品件的使用寿命。

[0046]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让