一种用于加工光杯的旋压机的制作方法

2021-01-29 15:01:52|

2021-01-29 15:01:52| 155|

155| 起点商标网

起点商标网

[0001]

本实用新型涉及旋压塑性加工技术领域,尤其涉及一种用于加工光杯的旋压机。

背景技术:

[0002]

旋压成形作为塑性加工的一个重要分支,是利用旋压工具对旋转坯料施加压力,使之产生连续的局部塑性变形而成型为所需空心回转零件的塑性加工方法,是制造薄壁回转体零件常用的一种工艺方法,可以完成拉深、翻边、收口等多种不同的成形工序,由于容易实现产品轻量化、柔性化、高效、精密的成形制造而在塑性加工中受到特别的重视。旋压加工用的机械设备称之为旋压机或者旋压机床,按床身结构形式分为卧式旋压机和立式旋压机。

[0003]

现有金属光杯1(铝合金光杯)具有一弧形环罩11,该弧形环罩11的一端具有端面12,弧形环罩11的另一端为敞口端15,敞口端15的内周壁具有内螺纹14,满足光杯1的安装配合需要。根据光杯1的实际安装使用需求,内螺纹14可选择性地增加。现有金属光杯1基本上通过卧式旋压机加工成型,卧式旋压机在对具有内螺纹14的金属光杯1旋压成型之后,还需要在车床上进行内螺纹加工,至少需要两台成型设备,大大增加了光杯1生产的成本。同时,卧式旋压机的占地面积大,一人只能操作一台机床,使得工作效率较低。而且,卧式旋压机在成型加工时,光杯1成型前的片料难以固定,待成型片料在自身重力下容易偏位,旋压成形的光杯1精度较低。

技术实现要素:

[0004]

本实用新型的主要目的是提供一种用于加工光杯、生产精度高、生产效率高且生产成本低的旋压机。

[0005]

为了实现本实用新型的主要目的,本实用新型提供一种用于加工光杯的旋压机,包括机架、定位装置和成型加工装置,定位装置和成型加工装置分别位于机架上,定位装置包括成型模具、主轴、旋转控制机构、顶杆和定位控制机构,主轴在竖直方向上延伸并穿设在机架上,旋转控制机构控制主轴绕竖直方向旋转,成型模具固定安装在主轴远离机架的顶端,顶杆在竖直方向上延伸并位于成型模具的上方,定位控制机构控制顶杆在竖直方向上移动,成型加工装置包括加工控制机构、安装板、铰接板、铰接控制机构、旋压轮和切屑刀具,加工控制机构控制安装板在竖直方向和水平方向上移动,铰接控制机构安装在安装板上并控制铰接板旋转地与安装板铰接,旋压轮可旋转地支撑在铰接板靠近成型模具的一端,且切屑刀具安装在铰接板靠近成型模具的一端。

[0006]

由上述方案可见,待成型片料放置在成型模具上,定位控制机构控制顶杆在竖直方向上朝向成型模具向下移动并抵靠在待成型片料上,使得待成型片料定位在成型模具上。随后,旋转控制机构控制主轴绕竖直方向旋转,使得成型模具同步带动待成型片料绕竖直方向旋转,同时加工控制机构控制安装板在竖直方向和水平方向上移动,带动铰接控制机构、铰接板、旋压轮和切屑刀具朝向待成型片料移动,而且铰接控制机构控制铰接板旋转

使得旋压轮抵压在待成型片料上。伴随着加工控制机构控制安装板在竖直方向和水平方向上移动,旋转控制机构控制主轴绕竖直方向旋转,旋压轮对待成型片料进行旋压加工。当旋压轮对待成型片料进行旋压加工成型成光杯后,铰接控制机构控制铰接板旋转使得切屑刀具靠近光杯进行废料切削,大大提高光杯的生产加工精度。自动化旋压成型程度高,提高生产效率,降低生产成本。而且,旋压机为立式旋压机,大大减少了占地面积的浪费。

[0007]

更进一步的方案是,旋压机还包括分别位于机架上的工装装置和攻牙加工装置,工装装置包括工装模具、旋转轴、驱动控制机构、压杆和压紧控制机构,旋转轴在竖直方向上延伸并穿设在机架上,驱动控制机构控制旋转轴绕竖直方向旋转,工装模具固定安装在旋转轴远离机架的顶端,压杆在竖直方向上延伸并位于工装模具的上方,压紧控制机构控制压杆在竖直方向上移动,攻牙加工装置包括攻牙控制机构、连接板和攻牙刀具,攻牙控制机构控制连接板在竖直方向和水平方向上移动,攻牙刀具与连接板靠近工装模具的一端连接。

[0008]

由上述方案可见,光杯放置在工装模具上,此时光杯的敞口端朝向压杆。压紧控制机构控制压杆在竖直方向上朝向工装模具向下移动并抵靠在光杯的端面上,使得光杯定位在工装模具上。随后,驱动控制机构控制旋转轴绕竖直方向旋转,使得工装模具同步带动光杯绕竖直方向旋转,同时攻牙控制机构控制连接板在竖直方向和水平方向上移动,带动攻牙刀具朝向光杯的敞口端移动并抵压在敞口端的内周壁上。伴随着攻牙控制机构控制连接板在竖直方向和水平方向上移动,驱动控制机构控制旋转轴绕竖直方向旋转,攻牙刀具对光杯敞口端的内周壁进行内螺纹加工。同理地,若光杯的弧形环罩上需要加工外螺纹,伴随着攻牙控制机构控制连接板在竖直方向和水平方向上移动,驱动控制机构控制旋转轴绕竖直方向旋转,攻牙刀具对弧形环罩的外周壁进行外螺纹加工。旋压机集聚光杯旋压成型和螺纹加工功能,光杯自动化生产程度高,提高生产效率,降低生产成本。

[0009]

更进一步的方案是,成型模具开设有在竖直方向上贯穿设置的第一通孔,第一通孔远离顶杆的一端外接有第一真空发生器;和/或者,工装模具开设有在竖直方向上贯穿设置的第二通孔,第二通孔远离压杆的一端外接有第二真空发生器。

[0010]

更进一步的方案是,加工控制机构包括第一电机、第一丝杆、第一移动板、第二电机、第二丝杆和第二移动板,第一丝杆在竖直方向上延伸,第一移动板与第一丝杆的第一丝杆螺母连接,第一电机控制第一丝杆绕自身轴线旋转,第二丝杆在水平方向上延伸地支撑在第一移动板上,第二移动板与第二丝杆的第二丝杆螺母连接,第二电机安装在第一移动板上并控制第二丝杆绕自身轴线旋转,安装板安装在第二移动板上;和/或者,攻牙控制机构包括第三电机、第三丝杆、第三移动板、第四电机、第四丝杆和第四移动板,第三丝杆在竖直方向上延伸,第三移动板与第三丝杆的第三丝杆螺母连接,第三电机控制第三丝杆绕自身轴线旋转,第四丝杆在水平方向上延伸地支撑在第三移动板上,第四移动板与第四丝杆的第四丝杆螺母连接,第四电机安装在第三移动板上并控制第四丝杆绕自身轴线旋转,连接板安装在第四移动板上。

[0011]

更进一步的方案是,加工控制机构还包括第一气缸,第一气缸的第一活塞杆可移动地在竖直方向上延伸,第一活塞杆的一端与第一移动板连接;和/或者,攻牙控制机构还包括第二气缸,第二气缸的第二活塞杆可移动地在竖直方向上延伸,第二活塞杆的一端与第三移动板连接。

[0012]

更进一步的方案是,旋压机还包括支撑板,支撑板在竖直方向上位于机架的上方,定位装置还包括第一联动杆、第一联动板、第一限位板以及第一接触开关,第一联动杆在竖直方向上贯穿支撑板设置,第一联动板在竖直方向上位于支撑板的下方并与第一联动杆的第一端连接,第一限位板在竖直方向上位于支撑板的上方并与第一联动杆的第二端连接,定位控制机构同步控制顶杆和第一联动板在竖直方向上移动,第一接触开关安装在第一限位板上并可与支撑板接触;和/或者,工装装置还包括第二联动杆、第二联动板、第二限位板以及第二接触开关,第二联动杆在竖直方向上贯穿支撑板设置,第二联动板在竖直方向上位于支撑板的下方并与第二联动杆的第一端连接,第二限位板在竖直方向上位于支撑板的上方并与第二联动杆的第二端连接,压紧控制机构同步控制压杆和第二联动板在竖直方向上移动,第二接触开关安装在第二限位板上并可与支撑板接触。

[0013]

更进一步的方案是,攻牙加工装置还包括旋转板和转动控制机构,转动控制机构安装在连接板上并控制旋转板旋转地与连接板铰接,攻牙刀具安装在旋转板靠近工装模具的一端。

[0014]

更进一步的方案是,旋转板相对连接板旋转的第一铰接转轴与水平方向倾斜设置。

[0015]

更进一步的方案是,铰接板相对安装板旋转的第二铰接转轴与水平方向倾斜设置,旋压轮的旋转轴线与第二铰接转轴平行设置。

[0016]

更进一步的方案是,定位装置和成型加工装置的数量均为两个,机架上设置有立柱,两个定位装置关于立柱镜像设置,且两个成型加工装置关于立柱镜像设置,一个定位装置适配一个成型加工装置。

附图说明

[0017]

图1为现有光杯的第一视角结构图。

[0018]

图2为现有光杯的第二视角结构图。

[0019]

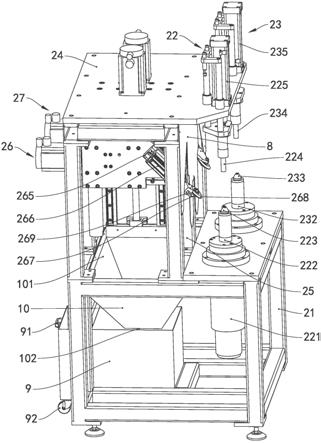

图3为本实用新型旋压机实施例的第一视角结构图。

[0020]

图4为本实用新型旋压机实施例的第二视角结构图。

[0021]

图5为本实用新型旋压机实施例的局部结构图。

[0022]

图6为本实用新型旋压机实施例中成型模具和工装模具的剖视图。

[0023]

图7为本实用新型旋压机实施例中定位装置、成型加工装置、工装装置和攻牙加工装置配合的第一视角局部结构图。

[0024]

图8为本实用新型旋压机实施例中定位装置、成型加工装置、工装装置和攻牙加工装置配合的第二视角局部结构图。

[0025]

图9为本实用新型旋压机实施例中定位装置、成型加工装置、工装装置和攻牙加工装置配合的第三视角局部结构图。

[0026]

图10为本实用新型旋压机实施例中安装板、铰接板、铰接控制机构、旋压轮和切屑刀具配合的结构图。

[0027]

图11为本实用新型旋压机实施例中连接板、旋转板、转动控制机构和攻牙刀具配合的结构图。

[0028]

图12为本实用新型旋压机实施例中上下料装置的结构图。

[0029]

图13为本实用新型旋压机实施例中料仓机构的第一视角结构图。

[0030]

图14为本实用新型旋压机实施例中料仓机构的第二视角结构图。

[0031]

图15为本实用新型旋压机实施例中料仓机构的局部结构图。

[0032]

图16为本实用新型旋压机实施例中搬运机构的结构图。

[0033]

图17为本实用新型旋压机实施例中搬运机构的局部结构图。

具体实施方式

[0034]

参见图3至图5,旋压机2包括机架21、支撑板24、废料收集机构、定位装置22和成型加工装置26,支撑板24在竖直方向上位于机架21的上方,机架21和支撑板24之间连接有立柱25,定位装置22和成型加工装置26分别位于机架21上。定位装置22包括成型模具223、主轴222、旋转控制机构221、顶杆224和定位控制机构225,主轴222在竖直方向上延伸并穿设在机架21上,旋转控制机构221控制主轴222绕竖直方向旋转,成型模具223固定安装在主轴222远离机架21的顶端。顶杆224在竖直方向上延伸并位于成型模具223的上方,定位控制机构225控制顶杆224在竖直方向上移动。成型加工装置26包括加工控制机构、安装板265、铰接板267、铰接控制机构266、旋压轮268和切屑刀具269,加工控制机构控制安装板265在竖直方向和水平方向上移动。铰接控制机构266安装在安装板265上并控制铰接板267旋转地与安装板265铰接,旋压轮268可旋转地支撑在铰接板267靠近成型模具223的一端,且切屑刀具269安装在铰接板267靠近成型模具223的一端。

[0035]

待成型片料放置在成型模具223上,定位控制机构225控制顶杆224在竖直方向上朝向成型模具223向下移动并抵靠在待成型片料上,使得待成型片料定位在成型模具223上。随后,旋转控制机构221控制主轴222绕竖直方向旋转,使得成型模具223同步带动待成型片料绕竖直方向旋转,同时加工控制机构控制安装板265在竖直方向和水平方向上移动,带动铰接控制机构266、铰接板267、旋压轮268和切屑刀具269朝向待成型片料移动,而且铰接控制机构266控制铰接板267旋转使得旋压轮268抵压在待成型片料上。伴随着加工控制机构控制安装板265在竖直方向和水平方向上移动,旋转控制机构221控制主轴222绕竖直方向旋转,旋压轮268对待成型片料进行旋压加工。当旋压轮268对待成型片料进行旋压加工成型成光杯1后,铰接控制机构266控制铰接板267旋转使得切屑刀具269靠近光杯1进行废料切削,大大提高光杯1的生产加工精度。自动化旋压成型程度高,提高生产效率,降低生产成本。而且,旋压机2为立式旋压机,大大减少了占地面积的浪费。

[0036]

参见图6至图11,本实施例成型模具223开设有在竖直方向上贯穿设置的第一通孔2231,第一通孔2231远离顶杆224的一端外接有第一真空发生器2210,可使得第一通孔2231内形成真空负压,从而把待成型片料紧紧吸附在成型模具223上。本实施例旋转控制机构221为电机,加工控制机构包括第一电机261、第一丝杆2610、第一移动板262、第二电机263、第二丝杆2612、第二移动板264以及第一气缸2611,第一丝杆2610在竖直方向上延伸地支撑在立柱25的第一侧面上,第一移动板262与第一丝杆2610的第一丝杆螺母连接,第一电机261安装在支撑板24上并控制第一丝杆2610绕自身轴线旋转。具体地,立柱25的第一侧面上设置有两个第一滑轨251,两个第一滑轨251分别在竖直方向上延伸并分别位于第一丝杆2610的两侧,第一移动板262靠近立柱25的侧面设置有至少两个第一滑块2621,至少一个第一滑块2621可滑动地与一个第一滑轨251配合。

[0037]

第二丝杆2612在水平方向上延伸地支撑在第一移动板262上,第二移动板264与第二丝杆2612的第二丝杆螺母连接,第二电机263安装在第一移动板262上并控制第二丝杆2612绕自身轴线旋转,安装板265安装在第二移动板264上。第一气缸2611的第一活塞杆2613可移动地在竖直方向上延伸,第一活塞杆2613的一端与第一移动板262连接。具体地,第一移动板262远离立柱25的侧面设置有两个第二滑轨2622,两个第二滑轨2622分别在第二丝杆2612的轴向上延伸并分别位于第二丝杆2612的两侧,第二移动板264靠近第一移动板262的侧面设置有至少两个第二滑块2641,至少一个第二滑块2641可滑动地与一个第二滑轨2622配合。其中,第一气缸2611安装在立柱25与第一侧面相连接的第二侧面上。本实施例铰接控制机构266为气缸,铰接板267相对安装板265旋转的第二铰接转轴与水平方向倾斜设置,旋压轮268的旋转轴线与第二铰接转轴平行设置。其中,旋压轮268和切屑刀具269分别位于铰接板267远离机架21的侧面上。

[0038]

本实施例定位控制机构225为定位气缸,定位气缸安装在支撑板24上。定位装置22还包括三个第一联动杆226、第一联动板228、第一限位板227以及两个第一接触开关229,三个第一联动杆226在竖直方向上贯穿支撑板24设置并分布在定位气缸相连的三个侧面的外侧,第一联动板228在竖直方向上位于支撑板24的下方并与三个第一联动杆226的第一端连接,第一限位板227在竖直方向上位于支撑板24的上方并与三个第一联动杆226的第二端连接,定位气缸同步控制顶杆224和第一联动板228在竖直方向上移动,两个第一接触开关229分别安装在第一限位板227上并均可与支撑板24接触。具体地,顶杆224远离成型模具223的一端与第一联动板228连接,定位气缸控制第一联动板228在竖直方向上移动,带动顶杆224同步在竖直方向上移动。

[0039]

本实施例旋压机2还包括分别位于机架21上的工装装置23和攻牙加工装置27,工装装置23包括工装模具233、旋转轴232、驱动控制机构231、压杆234和压紧控制机构235,旋转轴232在竖直方向上延伸并穿设在机架21上,驱动控制机构231控制旋转轴232绕竖直方向旋转,工装模具233固定安装在旋转轴232远离机架21的顶端。压杆234在竖直方向上延伸并位于工装模具233的上方,压紧控制机构235控制压杆234在竖直方向上移动。攻牙加工装置27包括攻牙控制机构、连接板276和攻牙刀具2710,攻牙控制机构控制连接板276在竖直方向和水平方向上移动,攻牙刀具2710与连接板276靠近工装模具233的一端连接。

[0040]

光杯1放置在工装模具233上,此时光杯1的敞口端15朝向压杆234。压紧控制机构235控制压杆234在竖直方向上朝向工装模具233向下移动并抵靠在光杯1的端面12上,使得光杯1定位在工装模具233上。随后,驱动控制机构231控制旋转轴232绕竖直方向旋转,使得工装模具233同步带动光杯1绕竖直方向旋转,同时攻牙控制机构控制连接板276在竖直方向和水平方向上移动,带动攻牙刀具2710朝向光杯1的敞口端15移动并抵压在敞口端15的内周壁上。伴随着攻牙控制机构控制连接板276在竖直方向和水平方向上移动,驱动控制机构231控制旋转轴232绕竖直方向旋转,攻牙刀具2710对光杯1敞口端15的内周壁进行内螺纹14加工。同理地,若光杯1的弧形环罩11上具有外螺纹,伴随着攻牙控制机构控制连接板276在竖直方向和水平方向上移动,驱动控制机构231控制旋转轴232绕竖直方向旋转,攻牙刀具2710对弧形环罩11的外周壁进行外螺纹加工。旋压机2集聚光杯1旋压成型和螺纹加工功能,光杯1自动化生产程度高,提高生产效率,降低生产成本。

[0041]

具体地,工装模具233开设有在竖直方向上贯穿设置的第二通孔2331,第二通孔

2331远离压杆234的一端外接有第二真空发生器2310,可使得第二通孔2331内形成真空负压,从而把光杯1的端面12紧紧吸附在工装模具233上。本实施例驱动控制机构231为电机,攻牙控制机构包括第三电机271、第三丝杆2711、第三移动板272、第四电机274、第四丝杆2712、第四移动板273和第二气缸275,第三丝杆2711在竖直方向上延伸地支撑在立柱25的第三侧面上,立柱25的第三侧面与立柱25的第一侧面相对设置,第三移动板272与第三丝杆2711的第三丝杆螺母连接,第三电机271安装在支撑板24上并控制第三丝杆2711绕自身轴线旋转。具体地,立柱25的第三侧面上设置有两个第三滑轨252,两个第三滑轨252分别在竖直方向上延伸并分别位于第三丝杆2711的两侧,第三移动板272靠近立柱25的侧面设置有至少两个第三滑块2721,至少一个第三滑块2721可滑动地与一个第三滑轨252配合。

[0042]

第四丝杆2712在水平方向上延伸地支撑在第三移动板272上,第四移动板273与第四丝杆2712的第四丝杆螺母连接,第四电机274安装在第三移动板272上并控制第四丝杆2712绕自身轴线旋转,连接板276安装在第四移动板273上。第二气缸275的第二活塞杆2751可移动地在竖直方向上延伸,第二活塞杆2751的一端与第三移动板272连接。具体地,第三移动板272远离立柱25的侧面设置有两个第四滑轨2722,两个第四滑轨2722分别在第四丝杆2712的轴向上延伸并分别位于第四丝杆2712的两侧,第四移动板273靠近第三移动板272的侧面设置有至少两个第四滑块2731,至少一个第四滑块2731可滑动地与一个第四滑轨2722配合。其中,第二气缸275也安装在立柱25与第一侧面相连接的第二侧面上。本实施例攻牙加工装置27还包括旋转板278和转动控制机构277,转动控制机构277安装在连接板276上并控制旋转板278旋转地与连接板276铰接,攻牙刀具2710安装在旋转板278靠近工装模具233的一端。其中,转动控制机构277为气缸,旋转板278相对连接板276旋转的第一铰接转轴与水平方向倾斜设置,攻牙刀具2710位于旋转板278靠近机架21的侧面上。

[0043]

本实施例压紧控制机构235为压紧气缸,压紧气缸安装在支撑板24上。工装装置23还包括三个第二联动杆237、第二联动板236、第二限位板238以及两个第二接触开关239,三个第二联动杆237在竖直方向上贯穿支撑板24设置并分布在压紧气缸相连的三个侧面的外侧,第二联动板236在竖直方向上位于支撑板24的下方并与三个第二联动杆237的第一端连接,第二限位板238在竖直方向上位于支撑板24的上方并与三个第二联动杆237的第二端连接,压紧气缸同步控制压杆234和第二联动板236在竖直方向上移动,两个第二接触开关239安装在第二限位板238上并均可与支撑板24接触。具体地,压杆234远离工装模具233的一端与第二联动板236连接,压紧气缸控制第二联动板236在竖直方向上移动,带动压杆234同步在竖直方向上移动。

[0044]

废料收集机构包括收集漏斗10和废料推车9,收集漏斗10贯穿机架21设置,收集漏斗10为具有两端开口的长方形锥台体,收集漏斗10的大径开口端101朝向切屑刀具269和攻牙刀具2710,废料推车9可移动地位于收集漏斗10的小径开口端102的下方。废料推车9的侧面设置有把手91,且废料推车9的低面设置有滑轮92。

[0045]

本实施例旋压机2还包括前挡板6、隔板8、后盖板7、上盖板3、左盖板4和右盖板5,上盖板3盖合在第一电机261、第三电机271、压紧气缸和定位气缸上并安装在支撑板24上,隔板8安装在机架21和支撑板24之间,隔板8开设有第一工作槽和第二工作槽,旋压轮268和切屑刀具269可移动地穿过第一工作槽,攻牙刀具2710可移动地穿过第二工作槽。左盖板4和右盖板5分别可拆卸地设置在机架21和支撑板24左右相对两侧,左盖板4具有第一安装

槽,该第一安装槽内设有用于控制定位装置22和成型加工装置26的第一控制箱41。右盖板5具有第二安装槽,该第二安装槽内设有用于控制工装装置23和攻牙加工装置27的第二控制箱51。前挡板6位于成型模具223和工装模具233的外侧并安装在机架21上,用于阻挡废料溅飞出旋压机2的外部,保证工作环境的安全性。后盖板7盖合在机架21和支撑板24与前挡板6相对的侧面上,后盖板7开设有避位槽,废料推车9可穿过该避位槽地位于收集漏斗10的小径开口端102的下方。

[0046]

由于旋压轮268、切屑刀具269和攻牙刀具2710均可拆卸装配,且切屑刀具269和攻牙刀具2710可为同一型号的加工刀具。第一种实施方式,当旋压机2仅需对光杯1进行外形成型,不需进行内螺纹14加工时,则旋压机2的工装装置23与定位装置22的结构相同,且攻牙加工装置27和成型加工装置26的结构也相同,即旋压机2的定位装置22和成型加工装置26的数量均为两个,两个定位装置22关于立柱25镜像设置,且两个成型加工装置26关于立柱25镜像设置,一个定位装置22适配一个成型加工装置26。第二种实施方式,当旋压机2不仅需对光杯1进行外形成型,而且还需进行内螺纹14或外螺纹加工时,则旋压机2具有工装装置23、成型加工装置26、定位装置22和攻牙加工装置27,成型加工装置26对光杯1进行外形成型,攻牙加工装置27对光杯1的内螺纹14或外螺纹进行加工,且当切屑刀具269和攻牙刀具2710为同一型号的加工刀具时,攻牙加工装置27的结构可与成型加工装置26的结构相同,只需要在第一种实施方式的前提下更改旋压轮268和切屑刀具269安装在铰接板267靠近机架21的侧面上即可。

[0047]

参见图12至图17,本实施例旋压机2还包括上下料装置,上下料装置包括机架21、搬运机构29和料仓机构28,搬运机构29包括机械手291、固定板292、延伸板293、第一夹爪296、第二夹爪297和夹爪控制机构295,机械手291安装在机架21上,机械手291控制固定板292在竖直方向和水平方向上移动并控制固定板292绕竖直方向旋转。延伸板293和夹爪控制机构295分别安装在固定板292上,延伸板293上设置有真空吸盘294,夹爪控制机构295控制第一夹爪296和第二夹爪297朝向或远离彼此移动。具体地,真空吸盘294在竖直方向上朝下设置,夹爪控制机构295控制第一夹爪296和第二夹爪297在竖直方向上朝向或远离彼此移动。本实施例夹爪控制机构295为气缸,真空吸盘294和第一夹爪296关于固定板292的旋转轴232线相对设置。

[0048]

料仓机构28包括转盘281、驱动机构282、托杆2812和顶升控制机构,转盘281位于机架21上并开设有多个贯穿设置的通孔2811,多个通孔2811在转盘281的周向上均匀分布,转盘281在每一个通孔2811的上方形成一个料仓,驱动机构282控制转盘281绕竖直方向旋转。机架21开设有贯穿设置的开孔,一个通孔2811在竖直方向上可与开孔对应设置,托杆2812在竖直方向上延伸,顶升控制机构控制托杆2812在竖直方向上移动并可依次插穿开孔和通孔2811。

[0049]

其中,顶升控制机构在竖直方向上位于机架21的下方,顶升控制机构包括顶升电机289、顶升丝杆2810、装配板288以及两个导向杆2811, 装配板288的第一端与机架21连接,顶升电机289安装在装配板288的第二端。顶升丝杆2810在竖直方向上延伸并可旋转地支撑在装配板288的两端,托杆2812与顶升丝杆2810的丝杆螺母连接,顶升电机289控制顶升丝杆2810绕自身轴线旋转。每一个导向杆2811的两端在竖直方向上延伸并分别连接在装配板288的两端,两个导向杆2811关于顶升丝杆2810对称设置,顶升丝杆2810的丝杆螺母可

移动地套设在两个导向杆2811上。每一个通孔2811的周向上均匀分布有多个限位杆284,每一个限位杆284的第一端安装在转盘281上,每一个限位杆284的第二端在竖直方向上远离转盘281延伸,每一个通孔2811适配的多个限位杆284之间形成料仓。

[0050]

料仓机构28还包括两个支撑杆285和两个光电传感器286,两个支撑杆285关于开孔对称设置地位于转盘281的外侧,每一个支撑杆285的第一端与机架21连接,每一个支撑杆285的第二端在竖直方向上延伸至料仓的顶端,两个光电传感器286分别安装在两个支撑杆285的第二端,且两个光电传感器286相对地朝向位于开孔上方的料仓远离转盘281的顶端。料仓机构28还包括定位头287和移动控制机构283,转盘281邻接其外周面开设有多个贯穿设置的定位槽2812,定位槽2812的数量与通孔2811的数量一致,多个定位槽2812在转盘281的周向上均匀分布,且一个定位槽2812在转盘281的周向上位于两个相邻的通孔2811之间。移动控制机构283安装在机架21上并控制定位头287在水平方向上移动,定位头287的锁紧端2871可插入一个定位槽2812内。本实施例移动控制机构283为气缸,定位槽2812在水平方向上的截面呈v型设置,且定位头287的锁紧端2871在水平方向上的截面也呈v型设置。

[0051]

在转盘281的料仓内放置多个待成型片料210,驱动机构282控制转盘281绕竖直方向旋转。当光电传感器286检测到装满待成型片料210的料仓位于开孔的正上方时,移动控制机构283控制定位头287在水平方向上朝向邻近的定位槽2812移动,直至定位头287的锁紧端2871插入该邻近的定位槽2812内,从而固定转盘281。此时,机械手291控制固定板292在竖直方向和水平方向上移动并控制固定板292绕竖直方向旋转,使得真空吸盘294位于开孔处料仓的正上方,并吸附位于开孔处料仓的最顶端的待成型片料210。随后,机械手291控制固定板292在竖直方向和水平方向上移动并控制固定板292绕竖直方向旋转,使得第一夹爪296和第二夹爪297靠近成型模具223上的光杯1,接着夹爪控制机构295控制第一夹爪296和第二夹爪297朝向彼此移动,从而夹紧光杯1的外凸檐13,然后机械手291控制固定板292在竖直方向和水平方向上移动并控制固定板292绕竖直方向旋转,对成型模具223上的光杯1进行下料,同时使得真空吸盘294吸附的待成型片料210放置在成型模具223上进行上料,从而进行下一个光杯1的旋压成型工作。伴随着真空吸盘294吸附位于开孔处料仓的最顶端的待成型片料210,顶升控制机构控制托杆2812在竖直方向上依次插穿开孔和通孔2811向上移动,使得位于开孔处料仓内的待成型片料210整体向上上移位一个待成型片料210的料厚,从而位于开孔处料仓的最顶端的待成型片料210始终位于同一高度上,方便光电传感器286的检测。当位于开孔处料仓的待成型片料210上料完毕后,光电传感器286检测到位于开孔处的料仓处于缺料状态,则移动控制机构283控制定位头287在水平方向上远离邻近的定位槽2812移动,同时顶升控制机构控制托杆2812在竖直方向上移动复位,随后驱动机构282控制转盘281绕竖直方向旋转,使得邻近装满待成型片料210的料仓旋转至开孔的正上方,之后移动控制机构283控制定位头287在水平方向上朝向邻近的定位槽2812移动,直至定位头287的锁紧端2871插入该邻近的定位槽2812内对转盘281进行固定,然后继续自动化上料。该上下料装置可自动化上下料,生产效率高,生产成本低。

[0052]

本实用新型旋压机2不仅仅可以适用于加工生产光杯,也可适用于加工生产与光杯形状结构相类似的产品,或者加工生产需要切削废料的产品等。为了进一步提升加工精度,旋压机2具有对加工中的切屑刀具269和攻牙刀具2710喷淋冷却液的功能。

[0053]

以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡

依本实用新型申请专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 丝杆

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让