一种内喷式冷却主轴精度自愈方法与流程

2021-01-29 15:01:32|

2021-01-29 15:01:32| 258|

258| 起点商标网

起点商标网

[0001]

本发明属于数控机床主轴热变形技术领域,特别涉及一种内喷式冷却主轴精度自愈方法。

背景技术:

[0002]

在航空航天等领域,为满足极端工况下的高使役性能要求,高端装备中的核心零部件广泛采用以钛合金、复合材料为代表的先进材料。但是,上述材料往往呈现出高粘、高韧、低热导率等难以加工的特性,加工中切削温度高,乳化液冷却效能明显不足。实验表明对切削局部区域施以超低温介质如液氮,能够有效降低钛合金等难加工材料在切削加工中极高的切削热,改善材料切削性能、提高刀具寿命,并代替传统切削液,实现绿色制造。这种采用液氮作为冷却剂、润滑剂的切削方式称为超低温切削。超低温冷却介质的施加方式主要包括刀具外喷淋冷却和刀具中内喷式冷却。外喷式冷却是基于常规冷却的设计思路,利用外置喷嘴对切削点的外围区域进行漫灌式冷却,在现有条件下较容易实施,然而冷却介质利用率往往较低、机床功能集成性较差。内喷式冷却是将液氮等超低温介质通过主轴和刀柄的内腔通道引导至刀尖处,实现对切削点的直接定量冷却,冷却效能高,提高了冷却介质利用率,势必成为超低温加工技术的发展趋势。在内喷式冷却技术上发展而来的内喷式冷却机床也成为提高超低温切削性能的关键装备,2010年美国mag公司研制出迄今为止唯一商用的液氮内喷式超低温冷却机床并成功应用于f35的零件制造中。

[0003]

此外,数控机床逐渐向高速、高精方面发展,但是精密数控机床在运行中由于受到内、外热源的耦合影响,致使工件与刀具之间相对运动关系遭到破坏,从而降低了机床的加工精度。而对于超低温冷却加工机床,由于主轴内部通入了超低温介质导致机床主轴内、外热源发生变化,温度场分布、热变形行为也同样发生变化,这导致其热变形行为和传统数控机床的热变形行为存在很大的差异。据统计,对于高速、高精度机床,由热变形引起的加工制造误差所占的比例达到40%~70%,因此,研究超低温冷却加工机床的内喷式冷却主轴的热变形行为对于保证超低温冷却加工机床的加工精度、提高使用性能极为重要。

[0004]

目前控制热误差的方法主要有两种:误差防止法和误差补偿法。误差防止法是通过设计、制造等手段消除或减少机床的热误差,如采用丝杠-螺母或床身冷却方式、机床热对称结构设计等。对于轴向热伸长误差热误差补偿方法取得了很好的效果,但是补偿方法在径向热漂移误差的补偿上作用有限,不能从根本上解决因为机床主轴箱热弯曲产生的热倾斜误差,而内喷式冷却主轴的热倾斜误差又十分明显,对机床加工精度影响较大。因此,提出一种可解决内喷式冷却主轴热倾斜误差的精度自愈方法与主动热控制装置十分关键。

[0005]

2006年高卫国等人在发明专利cn201310115537.8中公开了一种精密机床温度场主动控制系统及方法通过对分层独立多点温控系统控制实现对机床各部位的分层独立温度控制。2019年,高卫国等人在发明专利cn201910939356.4中公开了一种模拟机床结构热变形的测量装置及测量方法,针对机床床身、立柱等大型结构件的热变形测量,该装置可以满足简单、高精度的检测要求,适合中高档数控机床的结构热变形检测。但以上发明专利均

未涉及用于研究超低温冷却加工机床主轴热倾斜误差精度自愈方法。

技术实现要素:

[0006]

本发明解决的主要技术问题是针对传统热误差补偿方法无法彻底解决内喷式超低温加工机床内喷式冷却主轴热倾斜误差,利用主动热控制装置,提出一种可解决内喷式冷却主轴热倾斜误差的精度自愈方法。

[0007]

本发明的技术方案:

[0008]

一种内喷式冷却主轴精度自愈方法,利用热电制冷器作为主动热控制装置,基于主轴精度自愈控制策略实时调整热电制冷器的制冷效率实现内喷式超低温加工机床温度场平衡,继而消除内喷式主轴的热倾斜误差实现主轴的精度自愈;

[0009]

包括如下步骤:

[0010]

步骤1,内喷式超低温加工机床的温升敏感点以及热倾斜误差测试;先于内喷式超低温加工机床上布置多个温度传感器,并采取“五点法”测量主轴末端的热倾斜误差e

θ

,构建机床信号采集系统;根据温度传感器数据和热倾斜误差数据,利用相关性分析选取和热倾斜误差e

θ

相关性较大的温升敏感点作为关键点,后续只采集关键点温度数据;在机床适当位置布置热电制冷装置,热电制冷装置主要由半导体制冷片、热端散热装置和冷端热交换装置组成,其中热端散热装置为自然对流式、强迫对流式或液体冷却式;

[0011]

步骤2:不打开热电制冷器而正常运行机床通过几组机床关键点温度值[t

1

、t

2

]

1

、[t

1

、t

2

]

2

……

[t

1

、t

2

]

c

和对应的热倾斜误差测量点的位移传感器测量值[e

1

、e

2

]

1

、[e

1

、e

2

]

2

……

[e

1

、e

2

]

c

,建立关于关键点温度的热倾斜误差模型;只打开热电制冷器,不断改变热电制冷器的输入电流i,通过关键点温度值[t]

c

和电流[i]

c

之间的关系建立热电制冷器制冷功率的数学模型;

[0012]

步骤3:基于机床热源发热量、冷却介质热交换量计算公式,通过不同工况下、不同热电制冷器输入时的关键点温度值[t

1

、t

2

],结合热倾斜误差模型、热电制冷器制冷功率的数学模型,基于系统辨识方法得到内喷式超低温加工机床主轴自愈控制策略函数,并据此编制主控控制程序、搭建主动控制系统;

[0013]

步骤4:步骤3所述的主动控制系统输入来自步骤1建立的信号采集系统的信号,运行步骤3构建的主动控制策略程序,输出温度控制策略指令信号到热电制冷器,对机床温度场进行控制进而实现热倾斜误差的自愈。

[0014]

本发明的有益效果:本发明通过热倾斜误差模型和主轴自愈控制策略可以对热电制冷器装置的制冷功率进行实时调整,能够主动控制内喷式超低温加工机床热倾斜误差控制敏感点的温度,实现主轴精度自愈,具有准确性高、鲁棒性好、反应迅速的优点,解决了内喷式超低温加工机床热倾斜误差难题,提高机床的加工精度。

附图说明

[0015]

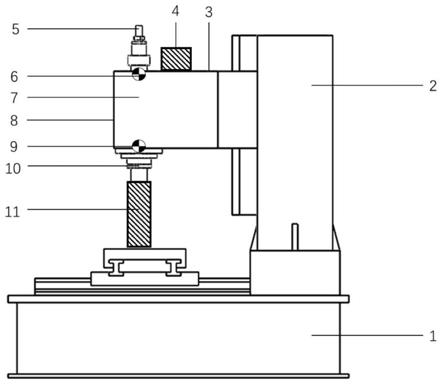

图1是内喷式超低温加工机床的主轴精度自愈系统示意图;

[0016]

图2是内喷式超低温加工机床的主轴精度自愈方法流程示意图;

[0017]

图3是主轴精度自愈方法主动控制系统示意图;

[0018]

图4是主动热控制装置—热电制冷装置结构示意图;

[0019]

图5是主轴末端热倾斜误差测量装置。

[0020]

图中:1机床底座;2机床立柱;3电机位置;4热电制冷装置;5低温冷却介质流通管道;6上表面温度传感器;7机床主轴轴承;8主轴箱;9下表面温度传感器;10主轴;11主轴末端热倾斜误差测量装置;4-1被冷却主轴箱表面;4-2冷端热交换器;4-3半导体制冷片;4-4热端散热器;11-1检棒;11-2-a位移传感器1;11-2-b位移传感器2;11-3位移传感器工装;l-位移传感器1和位移传感器2间的距离。

具体实施方式

[0021]

下面结合附图和技术方案详细说明本发明的具体实施方式,实施例中热电制冷装置(4)的热端散热器(4-4)采用风扇强迫对流的方式进行散热。

[0022]

具体实施方式如下:

[0023]

步骤1,内喷式超低温加工机床的温升敏感点、以及热倾斜误差测试。先于内喷式超低温加工机床上布置多个温度传感器,并采取如图5所示的装置测量主轴末端的热倾斜误差e

θ

,位移传感器1(11-2-a)的测量值e

1

,位移传感器2(11-2-b)的测量值e

2

,则热倾斜误差依据如下公式计算:

[0024][0025]

让机床正常运行,采集相应的温度传感器数据和位移传感器数据;根据相关性分析选取和热倾斜误差e

θ

相关性较大的温度传感器的值作为关键点;最终,关键点布置的温度传感器如图1中6、9所示,上表面温度传感器(6)的测量值为t

1

、下表面温度传感器(9)的测量值为t

2

;同时在如图1位置布置如图4所示的热电制冷装置(4);

[0026]

步骤2:不打开热电制冷器而正常运行机床通过c组机床关键点温度值[t

1

、t

2

]

1

、[t

1

、t

2

]

2

……

[t

1

、t

2

]

c

和对应的热倾斜误差测量点的位移传感器测量值[e

1

、e

2

]

1

、[e

1

、e

2

]

2

……

[e

1

、e

2

]

c

,建立关于关键点温度的热倾斜误差模型如下:

[0027]

e

θ

=k

1

t

1-k

2

t

2

+β

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.2)

[0028]

式(1.2)中e

θ

—主轴末端热倾斜误差;t

1

—上表面温度传感器(6)的测量值;t

2

—下表面温度传感器(9)的测量值;k

1

、k

2

、β—模型待辨识参数,根据最小二乘法如式(1.3)进行确定;

[0029][0030]

式(1.3)中e

1

—位移传感器1(11-2-a)的测量值;e

2

—位移传感器2(11-2-b)的测量值;l—位移传感器1和位移传感器2间的距离;i—第i次试验;c—总共c次试验;

[0031]

只打开热电制冷器,不断改变热电制冷器的输入电流i,通过对热电制冷系统关键点温度值[t]

n

和电流[i]

n

之间的关系建立热电制冷器制冷功率的数学模型:

[0032]

q

c

=f(i)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.4)

[0033]

式(1.4)中q

c

—热电制冷器制冷功率;i—热电制冷器的输入电流;f—i和q

c

之间的数学关系;

[0034]

步骤3:机床电机发热量q

m

、轴承热源发热量q

r

、冷却介质热交换量q

l

计算公式(1.5)~(1.7):

[0035][0036]

q

r

=1.047

×

10-4

m

×

n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.6)

[0037]

q

l

=h

·

δt=h(t

surface-t

coolant

)=h(q)(t

surface-t

coolant

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.7)

[0038]

式(1.5)中q

m

—电机发热量;n

m

—电机的功率;η—电机效率;m

m

—电机承受的扭矩;n—主轴转速;式(1.6)中q

r

—轴承热源发热量;m—主轴轴承承受的摩擦力矩;式(1.7)中q

l

—冷却介质热交换量;h—冷却介质热对流系数,和冷却介质流量q相关,固为h(q);t

surface

—流道表面温度;t

coolant

—冷却介质入口温度;

[0039]

基于公式(1.5)~(1.7),结合热电制冷器制冷功率的数学模型(1.4),则通过不同工况下、不同热电制冷器输入q

c

时的关键点温度值[t

1

、t

2

],则可建立机床所有热影响和关键点温度[t

1

、t

2

]间的映射关系如下:

[0040]

[t

1

,t

2

]=[g

1

(q

m

,q

r

,q

l

,q

c

),g

2

(q

m

,q

r

,q

l

,q

c

)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.8)

[0041]

结合式(1.2)、(1.4)、(1.8)及(1.5)~(1.7)则可以构建热电制冷器电流(i)与机床状态参数(主轴转速n、冷却介质流量q、冷却介质入口温度t

coolant

)、机床关键点温度(t

1

、t

2

)之间的关系模型如式(1.9)所示,并据此制定内喷式主轴温度场主动控制策略函数和主动控制系统如图3所示;

[0042]

i=ξ([t

1

,t

2

],n,q,t

coolant

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1.9)

[0043]

式(1.9)中i—热电制冷器的输入电流;ξ—映射关系;t

1

—上表面温度传感器(6)的测量值;t

2

—下表面温度传感器(9)的测量值;n—主轴转速;q—冷却介质流量;t

coolant

—冷却介质入口温度;

[0044]

步骤4:正常运行内喷式超低温加工机床,并每隔半个小时改变机床转速n、冷却介质流量q或者冷却介质入口温度t

coolant

,通过步骤3所述主动控制系统输入来自步骤1建立的信号采集系统的温度传感器信号[t

1

、t

2

]

(t)

,运行步骤3构建的主动控制策略程序,输出温度控制策略指令信号i

(t)

到热电制冷器,对机床温度场进行控制进而实现热倾斜误差的自愈。并根据采集系统的位移传感器1(11-2-a)的测量值e

1

,位移传感器2(11-2-b)的测量值e

2

确定热倾斜误差自愈效果。

[0045]

应该说明的是,本发明的上述具体实施方式仅用于示例性阐述本发明的原理和流程,不构成对本发明的限制。因此,在不偏离本发明精神和范围的情况下所做的任何修改和等同替换,均应包含在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让