一种纳秒脉冲激光倾斜加工烧蚀轮廓预测方法与流程

2021-01-29 15:01:53|

2021-01-29 15:01:53| 295|

295| 起点商标网

起点商标网

[0001]

本发明属于特种加工领域,涉及一种基于能量累积规律的纳秒脉冲 激光倾斜加工烧蚀轮廓预测方法。

背景技术:

[0002]

高性能天线是一种曲面覆层天线,具有三维立体结构和复杂几何特 征,此外新一代天线还要求内壁加工精度高,且内外壁带线位置严格对 应,采用数控铣削等常规方法难以满足天线加工要求。激光加工是一种 非接触式加工方法,具有高加工精度、高空间结构分辨率的特点,逐渐 应用于该类天线的精密加工。纳秒级多脉冲激光在加工天线时,激光能 量在镀层金属表面不断累积,材料升温、熔化,从而实现材料的去除。 近年来,有关激光加工工艺参数影响工件表面能量累积规律,进而影响 烧蚀轮廓变化规律的研究取得一定的进展,并在激光垂直加工天线外壁 时得到有效应用。然而在天线内壁加工过程中,激光与天线壁面干涉, 不能垂直入射到天线内壁表面,而激光倾斜入射又会导致光斑形状的变 化,进而影响天线内壁表面能量分布规律和激光烧蚀轮廓几何参数。因 此,建立激光倾斜入射时天线内壁表面的能量动态分布模型并实现激光 烧蚀轮廓的求解与预测是实现天线内壁高精加工的关键环节,对提高高 性能天线的电气与机械性能具有重要意义。

[0003]

现有技术文献1邹世坤等人专利公开号cn102489875a的“一种利 用柱面镜进行激光倾斜入射的能量补偿方法”,利用单个柱面镜或者双 柱面镜组合的方式,对倾斜入射的激光在其作用延伸方向进行预压缩, 使倾斜入射作用区域等同于垂直入射以实现能量补偿。该方法没有得出 激光倾斜加工时的能量动态分布模型,不能实现靶材表面的烧蚀形貌预 测。技术文献2“surface treatment with linearly polarized laser beam atobliqueincidence”,i.gutu等,optics and laser technology,2002, 34(5):381-388,在激光垂直入射时将10.6μm线偏振激光束聚焦成椭圆形 光斑,通过选取适当的入射角使工件表面的聚焦激光光斑呈圆形。该方 法需通过大量实验数据分析获得,理论依据薄弱,只适用于激光倾斜程 度较小的激光热处理过程中,适用性差,不能满足天线内壁曲面上复杂 图案的加工。

技术实现要素:

[0004]

本发明针对现有技术的局限性和缺陷,发明了一种基于能量累积规 律的纳秒脉冲激光倾斜加工烧蚀轮廓预测方法。该方法基于高斯脉冲激 光在束腰平面上的能量分布,推导得到准束腰平面上激光单脉冲的能量 分布方程,虑及待加工工件的几何特征以及激光倾斜入射时的几何参数, 求解脉冲激光倾斜加工时工件表面的能量动态分布模型,结合激光光学 参数和非光学参数对工件表面能量动态分布的影响,并依托激光加工能 量守恒定律和热力学规律,给出基于能量累积规律的脉冲激光倾斜加工 烧蚀轮廓预测方法。该方法能够准确地预测激光倾斜加工时工件表面的 烧蚀形貌,可应用于纳秒脉冲激光加工高性能天线内壁过程中,有效地 解决了激光与天线壁面干涉带给激光加工的技术难题。

[0005]

本发明的技术方案是一种纳秒脉冲激光倾斜加工烧蚀轮廓预测方 法,其特征在于,该方法基于高斯脉冲激光在束腰平面上的能量分布, 推导得到准束腰平面上激光单脉冲的能量分布方程,虑及待加工工件的 几何特征以及激光倾斜入射时的几何参数,求解脉冲激光倾斜加工时工 件表面的能量动态分布模型,结合激光光学参数和非光学参数对工件表 面能量动态分布的影响,并依托激光加工能量守恒定律和热力学规律, 给出基于能量累积规律的脉冲激光倾斜加工烧蚀轮廓预测方法。

[0006]

方法的具体步骤如下:

[0007]

步骤1,倾斜入射时脉冲激光能量密度分布求解

[0008]

对于纳秒级基模高斯脉冲激光器,激光能量密度可采用单脉冲能量 密度进行描述。在束腰平面,激光器单脉冲能量密度f与激光器功率p 的关系为:

[0009][0010]

式中,s为束腰平面光斑面积,f为脉冲重复频率,p为激光器功 率。

[0011]

当脉冲激光光轴与待加工工件平面法向矢量重合时,即脉冲激光垂 直加工工件时,光束能量在脉冲激光焦点处光斑形状为圆形,面积为s

0

, 激光能量密度f(x,y)按高斯函数分布形态从中心向外平滑减小,在脉冲 激光焦点处束腰平面上的分布公式为:

[0012][0013]

其中,f

0

为束腰平面单脉冲能量密度,w

0

为束腰半径,x、y为束 腰平面上点坐标。

[0014]

当脉冲激光光轴与待加工工件平面法矢成θ角时,即脉冲激光倾斜 加工时,光束能量在脉冲激光焦点处光斑形状为椭圆形,面积为s

θ

。由 式(1)可得倾斜平面单脉冲能量密度f

θ

为:

[0015][0016]

随着传输距离的增大或减小,光束能量分布区域逐渐增大,能量密 度逐渐减小。光束半径w

z

随着传输距离z的变化按照式(4)所描述的双曲 线式规律向外扩展:

[0017][0018]

式中,λ为激光波长。

[0019]

将脉冲激光光轴方向作为机床坐标系cc

0

的z

0

轴方向,并以待加工 工件平面法矢方向作为工件坐标系cc

θ

的z

θ

轴方向,因此,工件表面激 光光斑s

θ

在机床坐标系cc

0

中的方程可以表示为:

[0020][0021]

式中,x

0

、y

0

、z

0

为激光光斑在机床坐标系cc

0

中的点坐标。

[0022]

机床坐标系cc

0

与工件坐标系cc

θ

的转换关系为:

[0023][0024]

式中,x

θ

、y

θ

、z

θ

为激光光斑在工件坐标系cc

θ

中的点坐标。

[0025]

则由式(5)、(6)求得工件表面光斑s

θ

的长半轴a、短半轴b与面积大 小分别为:

[0026][0027][0028]

相应的,由式(2-3)、式(7-8)可得脉冲激光倾斜加工时,激光能量密 度f

θ

(x,y)在脉冲激光焦点处的分布公式为:

[0029][0030]

对比式(2)与式(9)可见,脉冲激光垂直加工时与倾斜加工时光束能量 密度分布规律的差异体现在部分。该部分值的变化影 响光斑变形程度与能量密度衰减程度,定义参数g以表征该变化,令g满 足:

[0031][0032]

则在脉冲激光倾斜加工过程中,式(9)中激光能量密度f

θ

(x,y)在工 件坐标系cc

θ

的x

θ-y

θ

平面中的分布为:

[0033][0034]

假设激光扫描方向与光斑长轴方向的夹角为α,则机床坐标系cc

0

的x-y平面中的激光能量密度分布为:

[0035][0036]

则公式(12)为脉冲激光倾斜加工时,脉冲激光焦点处的激光能量密 度分布。

[0037]

步骤2,脉冲激光倾斜加工能量动态分布模型求解

[0038]

在一个脉冲持续时间内,单脉冲激光能量沿加工方向在工件表面不 断累积。脉冲激光沿着半径为r的圆弧轨迹加工时,可将单脉冲能量沿 加工方向积分,得到脉冲激光沿垂直于加工方向的能量分布方程。规定 脉冲激光加工方向为x轴方向,设脉冲激光单脉冲能量分布方程沿x轴 积分下限与上限分别为x

1

和x

2

,令

[0039][0040]

则脉冲激光沿加工方向的积分函数为关于y的方程,在倾斜加工过 程中,脉冲激光能量密度分布为:

[0041][0042]

其中,y的取值范围为:

[0043]

y=[-l

oe

,l

oe

]

ꢀꢀ

(15)

[0044]

式中,l

oe

为激光光斑中心o到烧蚀轮廓边界的距离,垂足为点e。

[0045]

由激光扫描方向与光斑长轴方向的夹角为α,结合椭圆光斑方程以 及勾股定理求得l

oe

为:

[0046][0047]

倾斜激光束沿半径为r的圆弧轨迹加工时,在一个脉冲持续时间内, 激光扫描方向为光斑所在位置圆弧切线方向。设待加工圆弧长度为l, 相邻光斑距离为δx,则加工一个线段所需脉冲数目n为:

[0048][0049]

激光重复频率为f,激光进给速率为v,则相邻光斑距离δx为:

[0050][0051]

根据式(17)、式(18),加工一个完整圆弧所需脉冲数目n与激光重复 频率f、激光进给速率v之间的关系为:

[0052][0053]

同时,引入光斑相对位置参数k,其取值范围为[-1,1],则根据式(15), 满足:

[0054]

y=k

×

l

oe

ꢀꢀ

(20)

[0055]

由式(15)、式(20)可知,工件表面圆弧轨迹内的任意一点的曲率半径 r可表示为:

[0056]

r=r+kl

oe

ꢀꢀ

(21)

[0057]

则激光倾斜加工过程中,沿半径为r的圆弧轨迹加工时,光斑相对 位置k处的累积能量f

sum

为:

[0058][0059]

则在激光倾斜加工过程中,光斑相对位置k处的脉冲激光能量动态 分布值f

k

为:

[0060][0061]

式(23)即为脉冲激光倾斜加工时的能量动态分布模型。通过该模型, 建立激光光学参数、非光学参数和工件几何特征变化对工件表面能量动 态分布的影响规律。

[0062]

步骤3,基于激光能量动态分布模型的烧蚀轮廓求解

[0063]

求解激光倾斜加工工件表面的烧蚀轮廓,即求解倾斜激光束的烧蚀 宽度以及最大烧蚀深度。

[0064]

倾斜激光束的烧蚀宽度即激光束的扫略宽度,具体表示为式(14)中 积分上下限的差值。由公式(7、16)可求得倾斜激光束的扫略宽度 w(α,θ)为:

[0065][0066]

由式(24)可知,倾斜激光束扫略宽度随激光倾斜角度θ、激光扫描 方向与光斑长轴方向夹角α的变化而变化,同时,激光倾斜角度θ决定 了光斑的长轴方向。因此,在给定激光扫描方向的情况下,仅需保持光 束倾斜角度不变即可保证激光扫描方向与光斑长轴方向夹角α恒定并 且保证倾斜激光束扫略宽度的一致性。

[0067]

由于激光与目标材料的相互作用过程符合能量守恒定律,因此单脉 冲激光烧蚀厚度l

t

与材料烧蚀阈值f

th

间存在如下关系:

[0068]

ρcp(t

m-t

0

)l

t

=(1-β)f

th

ꢀꢀ

(25)

[0069]

其中,ρ为工件材料密度,cp为工件材料比热容,t

m

为工件材料 熔化温度,t

0

为室温,β为特定波长激光加工特定材料的反射率,l

t

满 足式(26):

[0070][0071]

其中,d

t

为热扩散系数,t

p

为脉冲激光持续时间。

[0072]

根据热力学定律,激光烧蚀能量平衡关系可表达为:

[0073]

(ρ

s

δh

sl

+ρ

l

δh

lv

)h=(1-β)(f

k-f

th

)

ꢀꢀ

(27)

[0074]

其中,ρ

s

为工件材料固态下密度;ρ

l

为工件材料液态下密度;δh

sl

为工件材料熔化

焓;δh

lv

为工件材料汽化焓;h为脉冲激光能量密度下 的工件表面最大烧蚀深度。

[0075]

由式(23)、式(25-27)可得基于能量动态分布模型的脉冲激光倾斜加 工工件表面最大烧蚀深度为:

[0076][0077]

利用上述公式实现了脉冲激光倾斜加工时,工件表面烧蚀轮廓的预 测和求解。

[0078]

本发明的显著效果和益处是:发明了一种基于能量累积规律的纳秒 激光倾斜加工烧蚀轮廓预测方法,提出了脉冲激光倾斜加工时工件表面 的烧蚀轮廓预测模型,实现工件表面各位置烧蚀宽度以及烧蚀深度的预 测;建立了脉冲激光倾斜加工时能量动态分布模型,描述了脉冲激光倾 斜加工过程中的能量动态分布规律,为研究脉冲激光倾斜加工过程中的 烧蚀轮廓问题提供了新的求解方法。该方法实现了纳秒脉冲激光倾斜加 工的烧蚀轮廓预测,预测准确、全面可靠。可有效应用于高性能天线内 壁的加工,对提高高性能天线的机械与电气性能具有重要应用意义。

附图说明

[0079]

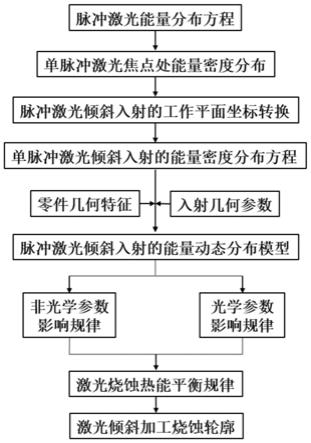

图1—方法的整体流程图。

[0080]

图2—高斯脉冲激光光斑能量分布;其中,f

0

表示脉冲激光能量密 度,x轴、y轴分别表示脉冲光斑的位置。

[0081]

图3—脉冲激光倾斜入射工件表面示意图;其中,z

0

为激光光轴方 向,z

θ

为工件表面法矢方向,θ为激光光轴与工件表面法矢的夹角,cc

0

为机床坐标系xyz,cc

θ

为工件坐标系x

θ

y

θ

z

θ

。

[0082]

图4—脉冲激光加工扫描方向示意图;其中,x为激光进给方向,x

θ 为激光光斑长轴方向,α为激光光斑长轴与激光进给方向的夹角,o为 激光光斑中心点,d为烧蚀轮廓边界与y

θ

轴的交点,e为烧蚀轮廓边界 与y轴的交点。

[0083]

图5—脉冲激光加工圆弧示意图;其中,o

1

和o

2

分别为脉冲激光相 邻光斑中心点,o为圆弧曲率中心,r为激光加工轨迹曲率半径,x方 向为激光进给方向,r为工件表面圆弧轨迹内的任意一点的曲率半径,k 为光斑相对位置。

[0084]

图6—激光倾斜入射夹角θ对烧蚀宽度影响规律验证结果;其中, 激光扫描方向与光斑长轴方向夹角α=30

°

,θ为激光光轴与工件表面法 矢的夹角,w为激光烧蚀宽度,l为理论数值仿真变化曲线,p为试验 加工结果。

[0085]

图7—激光倾斜入射夹角θ对最大烧蚀深度影响规律验证结果;其 中,激光扫描方向与光斑长轴方向夹角α=30

°

,θ为激光光轴与工件表 面法矢的夹角,h为激光最大烧蚀深度,l为理论数值仿真变化曲线, p为试验加工结果。

[0086]

图8—激光扫描方向与光斑长轴方向夹角α对烧蚀宽度影响规律验 证结果;其中,

激光倾斜入射角度θ=30

°

,α为激光扫描方向与光斑长 轴方向夹角,w为激光烧蚀宽度,l为理论数值仿真变化曲线,p为试 验加工结果。

[0087]

图9—激光扫描方向与光斑长轴方向夹角α对最大烧蚀深度影响规 律验证结果;其中,激光倾斜入射角度θ=30

°

,α为激光扫描方向与光 斑长轴方向夹角,h为激光最大烧蚀深度,l为理论数值仿真变化曲线, p为试验加工结果。

具体实施方案

[0088]

结合技术方案与附图详细说明本发明的具体实施方案。

[0089]

纳秒脉冲激光倾斜加工过程中,激光光学参数、机床运动参数以及 激光倾斜入射时的几何参数直接决定了激光烧蚀微槽截面轮廓。针对现 有技术局限性与缺陷,发明了一种基于能量累积规律的激光倾斜加工烧 蚀轮廓预测方法,方法的整体流程如图1所示。

[0090]

实施例中,以波长为λ=532nm,束腰半径w

0

=20μm的纳秒脉冲激 光烧蚀铜制工件表面为例,借助matlab软件和验证试验,详细说明 本方法的求解过程。

[0091]

第一步求解纳秒脉冲激光倾斜入射时能量密度分布:如图2所示, 由式(2)可知,束腰半径w

0

=20μm的纳秒级多脉冲激光在束腰平面上的 能量分布公式为:

[0092][0093]

如图3、图4所示,脉冲激光光轴与待加工工件平面法矢成θ角, 且激光扫描方向与光斑长轴方向的夹角为α角时,根据式(5)可得,激光 光斑s

θ

在机床坐标系cc

0

中的方程为:

[0094][0095]

则由式(7)求得激光光斑s

θ

的长半轴a与短半轴b大小分别为:

[0096][0097]

根据式(12)可得,激光能量密度f(x,y)在x-y平面中的分布为:

[0098][0099]

由式(10)可知,上式中参数g满足:

[0100][0101]

第二步求解脉冲激光倾斜加工时能量动态分布模型:由式(14)可得, 在倾斜加工过程中,单脉冲激光能量密度分布沿加工方向的积分函数为:

[0102][0103]

由式(16)可得变量y的取值范围为:

[0104][0105]

如图5所示,激光倾斜加工半径为r的圆弧轨迹加工时,式(22)中 光斑相对位置k处的累积能量f

sum

为:

[0106][0107]

则根据式(23)可得脉冲激光倾斜加工时的能量动态分布模型为:

[0108][0109]

第三步基于激光能量动态分布模型求解激光烧蚀轮廓:由式(24)可 得倾斜激光束的扫略宽度w(α,θ)为:

[0110][0111]

试验选用铜为加工材料,其材料密度ρ=8900kg/m

3

,比热容 cp=390j/kg

·

k,材料熔化温度t

m

=1358k,室温t

0

=295k,热扩散系 数d

t

=1.17cm

2

/s,固态下密度ρ

s

=8900kg/m

3

,液态下密度 ρ

l

=8000kg/m

3

,熔化焓δh

sl

=205kj/kg,汽化焓δh

lv

=305kj/mol, 反射率β=0.34,根据式(25-28),求出工件表面k处基于能量动态分布 模型的激光最大烧蚀深度为:

[0112][0113]

试验选用波长为λ=532nm的纳秒脉冲激光器,其整合于多轴数控机 床,选定脉冲激光器的重复频率为10khz,能量密度为3.5j/cm

2

,扫描 速度为1m/min,脉冲激光持续时间t

p

=10ns。验证试验采用控制变量法 研究单因素影响规律,得到不同激光入射倾斜角度θ以及激光扫描方向 与光斑长轴方向夹角α组合下工件表面激光烧蚀宽度以及最大烧蚀深度 模型。

[0114]

图6、图7所示为理论和实际烧蚀宽度与最大烧蚀深度随激光倾斜 入射角度θ的变化规律对比关系,其中,x轴均为激光倾斜入射角度θ, y轴为激光烧蚀宽度或最大烧蚀深度,激光入射倾斜角度θ取值为5

°

、 10

°

、15

°

、20

°

、25

°

以及30

°

,此时设定的激光扫描方向与光斑长轴方 向夹角α为30

°

。从以上两个仿真与试验结果的对比可知,随着激光倾 斜入射角度θ的增大,激光烧蚀宽度随之增大,而激光最大烧蚀深度减 小,matlab数值仿真和实际试验结果基本一致,验证了烧蚀轮廓求 解方法的准确性。

[0115]

图8、图9所示为理论和实际烧蚀宽度与最大烧蚀深度随激光扫描 方向与光斑长轴方向夹角α的变化规律对比关系,其中,x轴均为激光 扫描方向与光斑长轴方向夹角α,y轴为激光烧蚀宽度或最大烧蚀深度, 激光扫描方向与光斑长轴方向夹角α取值为0

°

、10

°

、20

°

、30

°

、40

°

、 50

°

、60

°

、70

°

、80

°

以及90

°

,此时设定的激光入射倾斜角度θ为30

°

。 当激光扫描方向与光斑长轴方向夹角α取值从0

°

到90

°

变化时,激光烧 蚀宽度与最大烧蚀深度均随之增大,激光烧蚀轮廓试验结果与理论结果 在试验参数区间内较好吻合。

[0116]

综合图6-图9可见,理论预测结果与试验结果较好吻合,说明本方 法准确地提出了基于能量累积规律的激光倾斜加工烧蚀轮廓预测方法, 实现了纳秒脉冲激光倾斜加工烧蚀轮廓预测,可有效应用于高性能天线 内壁的加工,对提高高性能天线的机械与电气性能具有重要应用意义。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让