一种能够自动上料的块状电池插壳设备的制作方法

2021-01-29 15:01:08|

2021-01-29 15:01:08| 251|

251| 起点商标网

起点商标网

[0001]

本发明涉及电池加工设备领域,尤其涉及一种能够自动上料的块状电池插壳设备。

背景技术:

[0002]

块状电池是主体为方块的电池,其两侧为弧形,块状电池在加工的过程中,需要将其插入到外壳中,外壳一般为硬塑材质,现有的操作是通过人工进行插入装壳,也出现了一些机械化的设备,即采用输送载具对块状电池进行输送,然后输送到装壳工位后通过插入装置将块状电池推入到外壳中,对这类设备,需要确保块状电池在输送载具内的位置,最好的设计是使块状电池的侧面与输送载具的内壁相切配合,这样能够确保块状电池精准的插入到外壳中,然而,如何上料会成为一个难题,因此亟需设计一种能够自动装壳产品实现良好的效果。

技术实现要素:

[0003]

本发明的目的是提供一种能够自动上料的块状电池插壳设备,通过对电池夹取器的结构进行设计,能够对块状电池的宽度进行检测,并且能够确保块状电池能够与输送载具内壁相切的进入到输送载具内,提高整体加工效率。

[0004]

为了实现以上目的,本发明采用的技术方案为:一种能够自动上料的块状电池插壳设备,包括机架,所述的机架上设置有输送装置,所述的输送装置配合有输送载具,所述的输送载具为中间开槽的槽座,且开槽方向与输送方向垂直,槽宽与标准的块状电池宽度一致,所述的机架上沿输送方向依次设置有检测装置和插入装置,且机架上还设置有与插入装置配合的外壳夹取装置,所述的机架上设置有与输送载具配合的电池取放机构,所述的电池取放机构包括设置在机架上的电池输送槽和电池转送活动装置,且电池输送槽和电池转送活动装置的走向与输送装置垂直,所述的电池转送活动装置下方设置有电池转送夹持器,所述的电池转送夹持器的下方设置有电池夹持升降气缸,所述的电池夹持升降气缸下方设置有电池夹持升降座,所述的电池夹持升降座上设置有与输送装置走向一致的电池夹持气缸,所述的电池夹持气缸的两端都连接有电池夹持块,所述的电池夹持块的宽度与输送载具的槽壁宽度一致,且电池夹持块的下端面两侧嵌入有压力感应器。

[0005]

优选的,所述的电池夹持升降座的下方还设置有竖直走向的电池吸取气缸,所述的电池吸取气缸的下方设置有与块状电池配合的电池吸取器。

[0006]

优选的,所述的检测装置包括设置在机架上的检测安装座,所述的检测安装座上设置有与输送载具开槽方向一致的检测气缸,所述的检测气缸连接有检测活动块,所述的检测活动块连接有可插入到输送载具槽内的检测插块,且检测插块的宽度与输送载具的槽宽一致、厚度大于块状电池的厚度,所述的检测插块靠近输送载具的一端设置有与其尺寸一致的触摸感应屏。

[0007]

优选的,所述的输送装置包括设置在机架中部的输送滑轨,且输送滑轨的前后侧

设置输送带,所述的输送滑轨配合输送载具,且输送载具的底面与输送带配合。

[0008]

优选的,所述的输送滑轨的中心开设有输送定位槽,且机架上设置有可升降并能够穿过输送定位槽的输送定位插块,输送定位插块用于拦截输送载具使其与检测装置或插入装置对接。

[0009]

优选的,所述的插入装置包括设置在机架上的插入安装座,所述的插入安装座上设置有与输送载具开槽方向一致的插入气缸,所述的插入气缸连接有插入活动块,所述的插入活动块上设置有与输送载具配合的插入顶块,所述的插入安装座上还设置有与插入活动块配合的插入限位块。

[0010]

优选的,所述的外壳夹取装置包括外壳夹取架,所述的外壳夹取架上设置有外壳夹取活动装置,所述的外壳夹取活动装置的走向与输送滑轨垂直,所述的外壳夹取活动装置上设置有外壳夹取器,所述的外壳夹取器包括设置在外壳夹取活动装置上的外壳夹取升降气缸,所述的外壳夹取升降气缸连接有外壳夹取升降座,所述的外壳夹取升降座的上设置有外壳配合的吸取器。

[0011]

优选的,所述的外壳夹取升降座上设置有外壳夹取转动马达,所述的外壳夹取转动马达下方设置有外壳夹取转动座,所述的吸取器设置在外壳夹取转动座上,且吸取器的数量为两个,并关于外壳夹取转动马达的转动中心对称,所述的吸取器的底面嵌入有接触感应器。

[0012]

优选的,所述的外壳夹取装置还配合有外壳送料装置,所述的外壳送料装置包括外壳送料座,所述的外壳送料座上设置有外壳送料活动装置,且外壳送料活动装置的走向与输送滑轨一致,所述的外壳送料活动装置上设置有外壳送料盘,所述的外壳送料盘上设置有外壳堆放框,且外壳堆放框的底部为开口,与外壳送料盘之间的间距为外壳的高度的1.1-1.5倍,所述的外壳送料盘上设置有外壳推送气缸,所述的外壳推送气缸连接有可穿过外壳堆放框底部的外壳推送块。

[0013]

优选的,所述的外壳送料盘上还设置有外壳定位装置,所述的外壳定位装置包括设置在外壳送料盘上的外壳拦截块和外壳定位气缸,所述的外壳定位气缸连接有外壳定位推块,所述的外壳定位推块被外壳拦截块拦截。

附图说明

[0014]

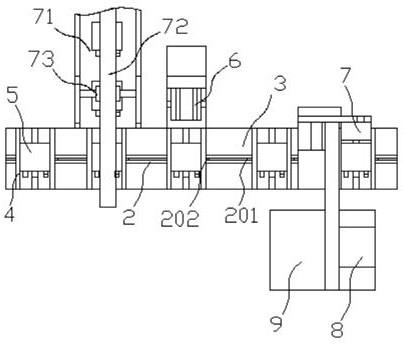

图1为一种能够自动上料的块状电池插壳设备的俯视图;图2为电池取放机构的结构示意图;图3为图2中a的局部放大图;图4为检测装置的立体示意图;图5为外壳送料装置与外壳夹取装置的立体示意图;图6为外壳定位装置的立体示意图;图7为外壳夹取器的立体示意图;图8为插入装置的立体示意图。

[0015]

图中所示文字标注表示为:1、机架;2、输送滑轨;3、输送带;4、输送载具;5、块状电池;6、检测装置;7、插入装置;8、外壳夹取装置;9、外壳送料装置;21、检测安装座;22、检测气缸;23、检测活动块;24、检测插块;25、触摸感应屏;30、外壳;31、外壳送料座;32、外壳送

料活动装置;33、外壳送料盘;34、外壳堆放框;35、外壳推送气缸;36、外壳推送块;37、外壳定位装置;38、外壳定位气缸;39、外壳定位推块;40、外壳拦截块;41、外壳夹取架;42、外壳夹取活动装置;43、外壳夹取器;44、外壳夹取升降气缸;45、外壳夹取升降座;46、外壳夹取转动马达;47、外壳夹取转动座;48、吸取器;61、插入安装座;62、插入气缸;63、插入活动块;64、插入顶块;65、插入限位块;71、电池输送槽;72、电池转送活动装置;73、电池转送夹持器;74、电池夹持升降气缸;75、电池夹持升降座;76、电池夹持气缸;77、电池夹持块;78、电池吸取气缸;79、电池吸取器;80、压力感应器;201、输送定位槽;202、输送定位插块。

具体实施方式

[0016]

为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

[0017]

如图1-3所示,本发明的具体结构为:一种能够自动上料的块状电池插壳设备,包括机架1,所述的机架1上设置有输送装置,所述的输送装置配合有输送载具4,所述的输送载具4为中间开槽的槽座,且开槽方向与输送方向垂直,槽宽与标准的块状电池5宽度一致,所述的机架1上沿输送方向依次设置有检测装置6和插入装置7,且机架1上还设置有与插入装置7配合的外壳夹取装置8,所述的机架1上设置有与输送载具4配合的电池取放机构,所述的电池取放机构包括设置在机架1上的电池输送槽71和电池转送活动装置72,且电池输送槽71和电池转送活动装置72的走向与输送装置垂直,所述的电池转送活动装置72下方设置有电池转送夹持器73,所述的电池转送夹持器73的下方设置有电池夹持升降气缸74,所述的电池夹持升降气缸74下方设置有电池夹持升降座75,所述的电池夹持升降座75上设置有与输送装置走向一致的电池夹持气缸76,所述的电池夹持气缸76的两端都连接有电池夹持块77,所述的电池夹持块77的宽度与输送载具4的槽壁宽度一致,且电池夹持块77的下端面两侧嵌入有压力感应器80。

[0018]

具体操作如下,先通过输送装置将空的的输送载具输送到与电池取放机构配合的工位,与此同时,电池输送槽71内也同步进行块状电池5的输送,使块状电池5进入到转送夹持器73的下方,之后通过转送夹持升降气缸74带动电池夹持升降座75下降,进而使电池夹持块70落入到电池输送槽71上,并使压力感应器80产生压力感应信号,之后通过电池夹持气缸76带动电池夹持块77将块状电池5夹持,然后再通过电池转送活动装置72与电池夹持升降气缸74的协同作用,使电池夹持块77与输送载具4的槽壁接触,同时压力感应器80产生感应信号的情况,来判断块状电池的宽度尺寸是否合格,具体表征如下,必须是两块电池夹持块77下端面的两个压力感应器80均产生感应信号后,方可表示块状电池的宽度尺寸合格,进而可以使电池夹持气缸76带动电池夹持块77松开对块状电池5的夹持,块状电池活动落入到输送载具4内,反之,只要有一个压力感应器80没有产生感应信号,则证明块状电池的宽度尺寸不合格,进而将块状电池5转移走,装有块状电池的输送载具4会移动到检测工位,通过检测工位对电池的厚度及弧度进行检测,然后会输送到插入工位,通过插入装置7将块状电池5装入到外壳夹取装置8夹取的外壳30内,如此能够实现块状电池的精准自动的放入到输送载具内,同时确保后续的插入装置能够正常工作。

[0019]

如图2所示,所述的电池夹持升降座75的下方还设置有竖直走向的电池吸取气缸

78,所述的电池吸取气缸78的下方设置有与块状电池5配合的电池吸取器79。

[0020]

电池夹持升降座75下方的电池吸取气缸78和电池吸取器79的设计,可以在电池夹持块77夹持电池时对块状电池5的上表面进行吸取作用,避免在转送过程中块状电池掉落。

[0021]

如图4所示,所述的检测装置6包括设置在机架1上的检测安装座21,所述的检测安装座21上设置有与输送载具4开槽方向一致的检测气缸22,所述的检测气缸22连接有检测活动块23,所述的检测活动块23连接有可插入到输送载具4槽内的检测插块24,且检测插块24的宽度与输送载具4的槽宽一致、厚度大于块状电池5的厚度,所述的检测插块24靠近输送载具4的一端设置有与其尺寸一致的触摸感应屏25。

[0022]

检测装置的具体操作如下:通过检测气缸22带动检测活动块23活动,进而使检测插块24插入到输送载具4内,并使触摸感应屏25与块状电池5接触,由于触摸感应屏25的高度要高于块状电池5,因此,块状电池5与触摸感应屏25接触部位产生的接触感应区域所形成的接触感应图片即可反应出块状电池的具体尺寸,通过图像分析比对技术,可以反馈出块状电池5的宽度、高度以及弧度是否合格,而输送载具4可以直接将宽度尺寸过大的块状电池5直接筛除掉,如此能够确保块状电池5输送到插入工位时,插入装置7能够将其送入到外壳夹取装置8夹取的外壳中,不会出现由于块状电池弧度及厚度不达标造成的硬性插入磨损,同时也实现了检测和插入的连续性操作,极大的提高了整体加工效率。

[0023]

如图1和图4所示,所述的输送装置包括设置在机架1中部的输送滑轨2,且输送滑轨2的前后侧设置输送带3,所述的输送滑轨2配合输送载具4,且输送载具4的底面与输送带3配合。

[0024]

输送装置采用中部的输送滑轨2配合前后侧输送带3的方式进行输送载具4的输送,如此即实现输送载具4的输送,又实现了对输送载具4输送轨迹的定位,相比槽式输送结构,避免了输送槽对检测装置的插入造成干涉。

[0025]

如图1和图4所示,所述的输送滑轨2的中心开设有输送定位槽201,且机架1上设置有可升降并能够穿过输送定位槽201的输送定位插块202,输送定位插块202用于拦截输送载具4使其与检测装置6或插入装置7对接。

[0026]

输送滑轨2的中心开设输送定位槽201,并配合输送定位插块202的设计,可以对输送载具4的输送进行拦截定位,同时又不会影响到输送载具4的输送,也不会对检测装置和插入装置造成干涉。

[0027]

如图8所示,所述的插入装置7包括设置在机架1上的插入安装座61,所述的插入安装座61上设置有与输送载具4开槽方向一致的插入气缸62,所述的插入气缸62连接有插入活动块63,所述的插入活动块63上设置有与输送载具4配合的插入顶块64,所述的插入安装座61上还设置有与插入活动块63配合的插入限位块65。

[0028]

插入装置7的具体操作如下,在输送载具4将检测合格后的块状电池5承载到插入工位时,通过插入气缸62带动插入活动块63活动,进而使插入顶块64进入到输送载具4的槽内,并顶动块状电池5移动,进而使块状电池5插入到外壳夹取装置8夹取的外壳中,并且通过插入限位块65来限定插入活动块63的活动幅度,避免出现块状电池5插入过多的情况。

[0029]

如图7所示,所述的外壳夹取装置8包括外壳夹取架41,所述的外壳夹取架41上设置有外壳夹取活动装置42,所述的外壳夹取活动装置42的走向与输送滑轨2垂直,所述的外壳夹取活动装置42上设置有外壳夹取器43,所述的外壳夹取器43包括设置在外壳夹取活动

装置42上的外壳夹取升降气缸44,所述的外壳夹取升降气缸44连接有外壳夹取升降座45,所述的外壳夹取升降座45的上设置有外壳30配合的吸取器48。

[0030]

外壳夹取装置8通过外壳夹取活动装置42进行活动,进而实现被夹取的外壳的位置变化,且通过外壳夹取器43进行外壳30的夹取,具体是通过外壳夹取升降气缸44带动外壳夹取升降座45升降,进而使吸取器48接触外壳30并将其吸取,随着外壳夹取升降座45的升降而升降。

[0031]

如图7所示,所述的外壳夹取升降座45上设置有外壳夹取转动马达46,所述的外壳夹取转动马达46下方设置有外壳夹取转动座47,所述的吸取器48设置在外壳夹取转动座47上,且吸取器48的数量为两个,并关于外壳夹取转动马达46的转动中心对称,所述的吸取器48的底面嵌入有接触感应器。

[0032]

外壳夹取升降座45上设置外壳夹取转动马达46,进而可以实现两个吸取器48的转动,在吸取器48进行外壳30的吸取过程中,吸取器48底面嵌入的接触感应器会与外壳接触并产生接触感应信号,产生接触感应信号后,先不使吸取器48对外壳30产生吸取作用力,而是通过外壳夹取转动马达46带动吸取器48转动,看看转动过程中接触感应器是否始终产生感应信号,如果没有始终产生感应信号,则证明外壳30存在部位区域凹陷,进而判断为不合格品,如此可以实现对外壳的检测,避免凹陷的外壳30在插入过程中与块状电池5产生较大的硬性摩擦,损坏块状电池。

[0033]

如图5所示,所述的外壳夹取装置8还配合有外壳送料装置9,所述的外壳送料装置9包括外壳送料座31,所述的外壳送料座31上设置有外壳送料活动装置32,且外壳送料活动装置32的走向与输送滑轨2一致,所述的外壳送料活动装置32上设置有外壳送料盘33,所述的外壳送料盘33上设置有外壳堆放框34,且外壳堆放框34的底部为开口,与外壳送料盘33之间的间距为外壳30的高度的1.1-1.5倍,所述的外壳送料盘33上设置有外壳推送气缸35,所述的外壳推送气缸35连接有可穿过外壳堆放框34底部的外壳推送块36。

[0034]

外壳送料装置9的具体操作是先将外壳30堆放到外壳堆放框34内,然后再通过外壳推送气缸35带动外壳推送块36移动,进而会将一排外壳30推到外壳送料盘33上,然后通过外壳夹取装置将第一个外壳30取走,之后再通过外壳送料活动装置使第二个外壳进入到与外壳夹取装置对接的工位,如此实现了外壳的连续送料。

[0035]

如图5-6所示,所述的外壳送料盘33上还设置有外壳定位装置37,所述的外壳定位装置37包括设置在外壳送料盘33上的外壳拦截块40和外壳定位气缸38,所述的外壳定位气缸38连接有外壳定位推块40,所述的外壳定位推块40被外壳拦截块40拦截。

[0036]

在外壳夹取装置夹取到第一个外壳后,先通过外壳夹取活动装置42带动外壳夹取器43向远离输送载具4的方向移动,之后再将外壳30放下,然后使外壳夹取器43回复原位,之后通过外壳定位气缸30带动外壳定位推块40推送外壳30直至被外壳拦截块40拦截后无法继续推送,此时的外壳30与外壳夹取器43的位置是所想要的问题,进而在外壳夹取器43取走外壳后,确保外壳43能够与输送载具4精准对接,在进行第二个外壳的夹取后,需要先使外壳送料活动装置回复原位后再将第二个外壳30放置到外壳送料盘33上,之后进行定位操作。

[0037]

在具体使用本申请时,各个驱动部件可以配合专门的控制系统控制,也可以部分配合控制系统,部门通过手动按钮进行操作。

[0038]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0039]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想,以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 电池

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让