信息处理装置、管理系统、控制程序以及信息处理装置的控制方法与流程

2021-01-29 15:01:09|

2021-01-29 15:01:09| 315|

315| 起点商标网

起点商标网

[0001]

本发明涉及一种对喷流焊接装置中的异常进行判定的信息处理装置、管理系统、控制程序以及信息处理装置的控制方法。

背景技术:

[0002]

在喷流焊接装置中,已知有对喷流的焊料进行调整的技术。例如,专利文献1至专利文献3中公开了一种对喷流的焊料的高度进行探测,并对喷流的焊料的高度进行调整的技术等。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:日本专利特开平11-47922号公报

[0006]

专利文献2:日本专利特开平5-185209号公报

[0007]

专利文献3:日本专利特开平1-205593号公报

技术实现要素:

[0008]

发明所要解决的问题

[0009]

如上所述的以往技术中,根据临时焊料的喷出高度来调整焊料的高度。因此,若欲使用如上所述的技术来实现对喷流焊接装置进行异常判定的装置,则要使用喷流的焊料的高度来进行异常判定。

[0010]

但是,若喷流焊接装置发生异常,则焊料的喷流形状除了高度以外的特征也会发生变化。因此,在仅使用焊料的高度来进行异常判定的情况下,有可能无法准确地探测异常。

[0011]

本发明的一实施例的目的在于实现一种信息处理装置等,能够对喷流焊接装置进行检测性能高的异常判定。

[0012]

解决问题的技术手段

[0013]

为了解决所述问题,本发明的一方案的信息处理装置包括:获取部,获取在喷流焊接装置中所拍摄的喷流的焊料的喷流形状的特征量;以及异常判定部,使用所述特征量来判定喷流焊接装置的异常。

[0014]

而且,本发明的一方案的信息处理装置的控制方法包括:获取步骤,获取在喷流焊接装置中所拍摄的喷流的焊料的喷流形状的特征量;以及异常判定步骤,使用所述特征量来判定喷流焊接装置的异常。

[0015]

喷流焊接装置的焊料的喷流形状与喷流焊接装置的异常存在相关关系。例如,也能够利用高度以外的特征量来作为喷流形状。因此,在根据焊料的喷流形状来判定喷流焊接装置的状态的结构中,能够对喷流焊接装置进行检测性能高的异常判定。

[0016]

因而,起到下述效果:用户能够根据所述判定来识别焊接的品质劣化倾向,从而能

够事先避免喷流焊接装置的焊接不良。

[0017]

所述异常判定部也可使用从上方拍摄的所述喷流形状的特征量,来判定喷流焊接装置的异常。

[0018]

在喷流焊接装置中,焊料的喷流状态的异常会对从上方拍摄的喷流形状造成影响。因此,根据所述结构,例如起到下述效果:能够根据表示从上方拍摄的焊料的喷流形状的特征量,来判定从喷流焊接装置喷流的焊料的喷流状态的异常。

[0019]

所述异常判定部也可使用从上方拍摄的所述喷流形状的椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标中的至少一个作为所述特征量,来判定喷流焊接装置的异常。

[0020]

从喷流焊接装置的上方拍摄的焊料的喷流形状中的椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标与焊料的喷流状态的异常存在相关关系。

[0021]

因而,根据所述结构,起到下述效果:能够使用从上方拍摄的所述喷流形状的椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标中的至少一个,来对喷流焊接装置的焊料的喷流状态执行检测性能高的异常判定。

[0022]

所述异常判定部也可使用从侧方拍摄的所述喷流形状的特征量,来判定喷流焊接装置的异常。

[0023]

在喷流焊接装置中,焊料的喷流状态的异常会对从侧方拍摄的喷流形状造成影响。因此,根据所述结构,例如起到下述效果:能够根据表示焊料的喷流形状的特征量,来判定从喷流焊接装置喷流的焊料的喷流状态的异常。

[0024]

所述异常判定部也可使用从侧方拍摄的所述喷流形状的宽度或水平方向上的所述喷流形状的顶点的位置作为所述特征量,来判定喷流焊接装置的异常。

[0025]

从喷流焊接装置的侧方拍摄的焊料的喷流形状中的宽度及水平方向上的所述喷流形状的顶点的位置与焊料的喷流状态的异常存在相关关系。

[0026]

因而,根据所述结构,起到下述效果:能够使用从侧方拍摄的所述喷流形状的宽度或水平方向上的所述喷流形状的顶点的位置,来对喷流焊接装置的焊料的喷流状态执行检测性能高的异常判定。

[0027]

为了解决所述问题,本发明的一方案的管理系统也可包括:摄像机,拍摄在喷流焊接装置中喷流的焊料液的喷流形状;图像处理装置,根据所述摄像机所拍摄的图像来算出所述喷流形状的特征量;以及所述任一个信息处理装置。

[0028]

根据所述结构,起到下述效果:能够实现一种可对喷流焊接装置的异常进行判定的异常判定系统。

[0029]

为了解决所述问题,本发明的一方案的控制程序用于使计算机作为所述的信息处理装置发挥功能,所述控制程序也可用于使计算机作为所述获取部及所述异常判定部发挥功能。

[0030]

发明的效果

[0031]

根据本发明的一方案,能够对喷流焊接装置进行检测性能高的异常判定。

附图说明

[0032]

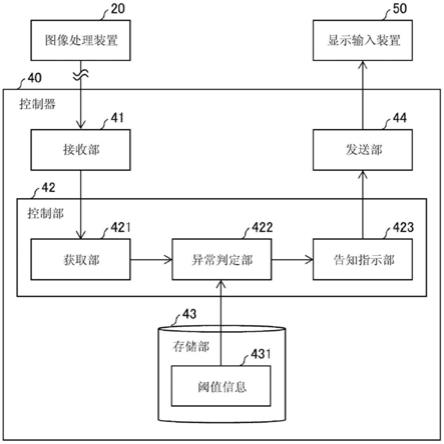

[图1]是表示本发明的实施方式的控制器的主要部分结构的框图。

[0033]

[图2]是表示本发明的实施方式的管理系统中的控制器的适用例的一例的图。

[0034]

[图3](a)至(e)是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的喷流形状的图。

[0035]

[图4]是表示本发明的实施方式的喷流焊接装置的剖面的图。

[0036]

[图5](a)至(c)是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从上方拍摄的喷流形状的椭圆长径及椭圆短径的实测值的图。

[0037]

[图6]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从上方拍摄的喷流形状的扁平比率的实测值的图。

[0038]

[图7]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从上方拍摄的喷流形状的面积的实测值的图。

[0039]

[图8]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从上方拍摄的喷流形状的周长的实测值的图。

[0040]

[图9]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从上方拍摄的喷流形状的圆形度的实测值的图。

[0041]

[图10]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从上方拍摄的喷流形状的内切圆半径的实测值的图。

[0042]

[图11]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从上方拍摄的喷流形状的外切圆半径的实测值的图。

[0043]

[图12]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从侧方拍摄的喷流形状的横宽的实测值的图。

[0044]

[图13]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从上方拍摄的喷流形状的重心坐标的图。

[0045]

[图14]是表示使用正常的焊料喷流状态的喷流焊接装置与异常的焊料喷流状态的喷流焊接装置来喷流焊料液时的、从侧方拍摄的喷流形状的顶点坐标的图。

[0046]

[图15]是表示本发明的实施方式的管理系统的异常告知处理的流程的一例的流程图。

具体实施方式

[0047]

〔实施方式〕

[0048]

以下,详细说明本发明的一实施方式。

[0049]

§

1适用例

[0050]

图2是表示管理系统1中的控制器(信息处理装置)40的适用例的一例的图。首先,使用图2来说明控制器40的适用例的概要。

[0051]

在喷流焊接装置70中,例如当焊料因氧化等而发生劣化时,焊料的氧化屑会附着于喷流焊料的喷嘴的内面,成为喷嘴堵塞的原因。而且,在喷流焊接装置70中,因长期使用造成的所述喷嘴前端的磨损会使喷流的流动变得不均匀,成为焊料的流动偏向一方向的焊

料偏流的原因。而且,当贮留在喷流焊接装置70内的焊料的温度下降时,焊料以已固化的状态而喷流,成为焊料的喷流形状异常的原因。这些焊料喷流状态的异常会引起焊接时的焊料量不足、包含焊料的焊桥等的焊接不良,导致产品的成品率下降。

[0052]

管理系统1是对喷流焊接装置70的异常进行判定的系统。管理系统1包含摄像机10a、摄像机10b、控制器40、喷流焊接装置70等。关于管理系统1的详细结构将后述。

[0053]

控制器40获取在喷流焊接装置70中所拍摄的喷流的焊料的喷流形状的特征量。此处,所谓喷流形状的特征量,是指表示喷流形状的数值数据。而且,控制器40使用所述特征量来判定喷流焊接装置70的异常。

[0054]

图3是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的喷流形状的图。图3的(a)及(b)是在正常的焊料喷流状态下喷流焊料液时的喷流形状的经二值化的拍摄图像。图3的(a)是喷流形状的从上方拍摄的图像。图3的(b)是喷流形状的从侧方拍摄的图像。图3的(c)及(d)是在异常的焊料喷流状态下喷流焊料液时的喷流形状的经二值化的拍摄图像。图3的(c)是喷流形状的从上方拍摄的图像。图3的(d)是喷流形状的从侧方拍摄的图像。另外,图3的(b)及(d)中,焊料液的喷流方向与实际的喷流方向相反,所述图式中,焊料液朝向下侧喷流。图3的(e)是表示焊料的喷流状态从正常变为异常时的、从上方观察的焊料液的喷流形状的变化的示意图。

[0055]

如图3所示,在喷流焊接装置70中,焊料的喷流状态的异常会对从固定位置拍摄的焊料的喷流形状的高度、横宽、椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标等造成影响。

[0056]

详细而言,因焊料的流动偏向一方向而产生焊料的偏流。因此,随着焊料喷流状态的异常的发展,从上方观察时的喷流形状从圆形变化为椭圆形。

[0057]

因此,例如能够根据焊料的喷流形状的高度、横宽、椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标中的至少一个特征量,来判定从喷流焊接装置70喷流的焊料的喷流状态的异常。

[0058]

另外,只要是因焊料喷流状态的异常而受到影响的喷流形状的要素,则能够将所述的喷流形状的高度、横宽、椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标以外的要素适用于所述异常判定。

[0059]

如上所述,喷流焊接装置70的焊料的喷流形状(高度及高度以外的特征量)与喷流焊接装置70的异常存在相关关系。例如,也能够利用高度以外的特征量来作为喷流形状。因此,在根据所拍摄的所述喷流形状来判定喷流焊接装置70的状态的结构中,能够对喷流焊接装置70进行检测性能高的异常判定。

[0060]

因而,起到下述效果:用户能够根据所述判定来识别焊接的品质劣化倾向,从而能够事先避免喷流焊接装置的焊接不良。

[0061]

§

2结构例

[0062]

接下来说明本实施方式的管理系统1的结构的一例。

[0063]

(管理系统1)

[0064]

如图2所示,管理系统1包含摄像机10a、摄像机10b、图像处理装置20、通信耦合器30、控制器40、显示输入装置50、支持装置60及喷流焊接装置70。

[0065]

(喷流焊接装置70)

[0066]

图4是表示本实施方式的喷流焊接装置70的剖面的图。喷流焊接装置70喷流经熔解的焊料液,进行基板等的焊接。如图4所示,喷流焊接装置70包括马达71、变速器72、泵73、热电偶74、加热器75、焊料槽76及喷嘴77。

[0067]

喷流焊接装置70通过由泵73产生的压力来使经熔解的焊料液流入喷嘴77内,并使其从喷嘴77喷流出。图4中,高度h表示从喷嘴77的末端直至所喷流的焊料液面p为止的高度。

[0068]

而且,如图4所示,泵73包含马达71及变速器72。例如,控制器40也可经由网络来控制马达71的转速、变速器72等,以控制焊料液的喷流高度。

[0069]

而且,热电偶74对贮留在焊料槽76中的焊料的温度进行检测。例如,表示热电偶74所检测出的检测值的信号也可经由网络而输出至控制器40。控制器40也可参照热电偶74所检测出的检测值,经由网络来控制加热器75,以对贮留在焊料槽76中的焊料的温度进行管理。

[0070]

(摄像机10a、摄像机10b)

[0071]

摄像机10a及摄像机10b从固定位置拍摄在喷流焊接装置70中喷流的焊料液的喷流形状。例如,摄像机10a从上方拍摄所述喷流形状,摄像机10b从侧方拍摄所述喷流形状。

[0072]

另外,摄像机10a也可不设置在所喷流的焊料液的正上方,也可设置在从所喷流的焊料液的正上方处于规定的范围内。即,摄像机10a也可从斜上方拍摄喷流形状。摄像机10a及摄像机10b将所拍摄的图像数据输出至图像处理装置20。例如,摄像机10a及摄像机10b也可以100ms间隔来拍摄喷流形状。另外,本实施方式中,对包括摄像机10a及摄像机10b这两个摄像机的管理系统1的结构进行说明,但管理系统只要包括至少一个摄像机即可。

[0073]

(图像处理装置20)

[0074]

图像处理装置20根据从摄像机10a及摄像机10b输出的图像数据,来算出焊料的喷流形状的高度、横宽、椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标等特征量(数值数据)。图像处理装置20将表示所算出的特征量的信号经由通信耦合器30而输出至控制器40。另外,图像处理装置20既可将从摄像机10a及摄像机10b输出的图像数据进行二值化后算出各特征量,也可根据从摄像机10a及摄像机10b输出的图像数据来直接算出各特征量。

[0075]

(通信耦合器30)

[0076]

通信耦合器30是对上位网络与图像处理装置20之间的通信进行中继的中继装置。通信耦合器30在上位网络中所含的设备与图像处理装置20之间中继通信。

[0077]

(控制器40)

[0078]

控制器40是统括地控制整个管理系统1的控制装置,也可使用可编程逻辑控制器(programmable logic controller,plc)。控制器40在管理系统1中作为通信耦合器30及喷流焊接装置70的主机装置而运行。而且,本实施方式中,控制器40判定喷流焊接装置70的异常。另外,控制器40可通过由数据服务器或云服务器等所执行的控制程序来代替。

[0079]

图1是表示控制器40的主要部分结构的框图。如图1所示,控制器40包括接收部41、控制部42、存储部43及发送部44。

[0080]

(接收部41)

[0081]

接收部41从外部设备接收信号。本实施方式中,接收部41尤其从图像处理装置20接收表示由图像处理装置20所算出的喷流形状的特征量的信号。接收部41将所接收的信号输出至控制部42的获取部421。

[0082]

(控制部42)

[0083]

控制部42包含中央处理器(central processing unit,cpu)、随机存取存储器(random access memory,ram)、只读存储器(read only memory,rom)等,根据信息处理来进行各构成元件的控制。控制部42包括获取部421、异常判定部422及告知指示部423。

[0084]

(获取部421)

[0085]

获取部421从接收部41获取表示在喷流焊接装置70中所喷流的焊料的、经拍摄的喷流形状的特征量的信号。

[0086]

(异常判定部422)

[0087]

异常判定部422使用喷流形状的特征量来判定喷流焊接装置70的异常。详细而言,异常判定部422将喷流形状的特征量与规定的阈值进行比较。根据所述比较的结果,异常判定部422判定喷流焊接装置70的异常的有无。若判定为喷流焊接装置70存在异常,则异常判定部422向告知指示部423输出存在异常的意旨的信号。异常判定部422也可参照保存在存储部43中的、表示喷流形状的特征量(高度、横宽、椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标等)的阈值的阈值信息431,来进行所述异常判定。

[0088]

例如,异常判定部422也可使用从上方拍摄的喷流形状的椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标中的至少一个,来判定喷流焊接装置70的异常。

[0089]

喷流焊接装置70的从上方拍摄的焊料的喷流形状中的椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标与焊料的喷流状态的异常存在相关关系。因而,根据所述结构,能够对喷流焊接装置70的焊料的喷流状态执行检测性能高的异常判定。

[0090]

而且,异常判定部422也可使用从侧方拍摄的喷流形状的宽度或水平方向上的所述喷流形状的顶点的位置,来判定喷流焊接装置70的异常。

[0091]

喷流焊接装置70的从侧方拍摄的焊料的喷流形状的宽度及水平方向上的所述喷流形状的顶点的位置与焊料的喷流状态的异常存在相关关系。因而,根据所述结构,能够对喷流焊接装置70的焊料的喷流状态执行检测性能高的异常判定。

[0092]

例如,异常判定部422也可使用在喷流焊接装置70返回原始位置(home position)时所拍摄的喷流形状来进行所述判定。另外,关于拍摄喷流形状的时机,并无特别限定。

[0093]

而且,异常判定部422也可根据一个特征量来判定喷流焊接装置70的异常。而且,异常判定部422也可关于多个特征量来判定是否为阈值以上,并根据它们的判定结果来综合判定喷流焊接装置70的异常。即,异常判定部422也可使用多种特征量来判定所述异常。

[0094]

(正常状态及异常状态下的喷流形状的特征量)

[0095]

接下来,对正常的焊料喷流状态及异常的焊料喷流状态下的喷流形状的特征量进行详细说明。

[0096]

(喷流形状的椭圆长径及椭圆短径)

[0097]

图5是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从上方拍摄的喷流形状的椭圆长径及椭圆短径的实测值的一例的图。

[0098]

图5的(a)是将横轴设为时间且将纵轴设为喷流形状的椭圆长径的、表示焊料液的喷流形状的椭圆长径的图表。图5的(b)是将横轴设为时间且将纵轴设为喷流形状的椭圆短径的、表示焊料液的喷流形状的椭圆短径的图表。图5的(c)是将横轴设为椭圆长径且将纵轴设为椭圆短径的、表示正常状态及异常状态下的喷流形状的分布的图表。

[0099]

所述实测值是通过对所拍摄的喷流形状进行图像处理而算出的喷流形状的椭圆长径及椭圆短径。更详细而言,通过图像处理装置来对每隔100ms拍摄的喷流形状进行处理,算出椭圆长径及椭圆短径。图5的(a)及(b)的横轴表示是第几次进行的图像处理。例如,横轴的“10”所示的值表示实施了10次图像处理,表示从测量开始起经过了100ms

×

10=1sec。而且,图5的(a)及(b)的纵轴表示椭圆长径或椭圆短径的值。而且,图5的(a)至(c)所示的椭圆长径或椭圆短径的值是在图像处理装置中方便使用的值,并非一般性规定的物理量。

[0100]

另外,关于图6至图12所示的图表中的、横轴(时间)的值及纵轴(实测值)的值,也与图5同样。

[0101]

如图5的(a)至(c)所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的椭圆长径及椭圆短径变小。因而,在使用喷流形状的椭圆长径或椭圆短径来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。若椭圆长径或椭圆短径为规定的阈值以下,则异常判定部422判定为喷流焊接装置70无异常。而且,若椭圆长径或椭圆短径大于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0102]

(喷流形状的扁平比率)

[0103]

图6是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从上方拍摄的喷流形状的扁平比率的实测值的一例的图。图6是将横轴设为时间且将纵轴设为喷流形状的扁平比率的图表。

[0104]

此处,若将喷流形状视为椭圆,则扁平比率以“短轴m/长轴l”来表示。正常的焊料喷流状态的喷流焊接装置70的喷流形状接近正圆,扁平比率接近1。

[0105]

如图6所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的扁平比率变大。因而,在使用喷流形状的扁平比率来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。若喷流形状的扁平比率大于规定的阈值,则异常判定部422判定为喷流焊接装置70无异常。而且,若喷流形状的扁平比率为规定的阈值以下,则异常判定部422判定为喷流焊接装置70存在异常。

[0106]

(喷流形状的面积)

[0107]

图7是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从上方拍摄的喷流形状的面积的实测值的图。图7是将横轴设为时间且将纵轴设为喷流形状的面积的图表。

[0108]

如图7所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的面积变小。因而,在使用喷流形状的面积来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。若喷流形状的面积为规定的阈值以内,则异常判定部422判定为喷流焊接装置70无异常。而且,若喷流形状的面积大于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0109]

(喷流形状的周长)

[0110]

图8是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从上方拍摄的喷流形状的周长的实测值的图。图8是将横轴设为时间且将纵轴设为喷流形状的周长(周围的长度)的图表。

[0111]

如图8所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的周长变小。因而,在使用喷流形状的周长来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。若喷流形状的周长为规定的阈值以内,则异常判定部422判定为喷流焊接装置70无异常。而且,若喷流形状的周长大于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0112]

(喷流形状的圆形度)

[0113]

图9是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从上方拍摄的喷流形状的圆形度的实测值的图。图9是将横轴设为时间且将纵轴设为圆形度的图表。

[0114]

如图9所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的圆形度变大。因而,在使用喷流形状的圆形度来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。若喷流形状的圆形度为规定的阈值以上,则异常判定部422判定为喷流焊接装置70无异常。而且,若喷流形状的周长小于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0115]

(喷流形状的内切圆的半径)

[0116]

图10是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从上方拍摄的喷流形状的内切圆的半径的实测值的图。图10是将横轴设为时间且将纵轴设为喷流形状的内切圆的半径的图表。

[0117]

如图10所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的内切圆的半径变小。因而,在使用喷流形状的内切圆的半径来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。若喷流形状的内切圆的半径为规定的阈值以内,则异常判定部422判定为喷流焊接装置70无异常。而且,若喷流形状的内切圆的半径大于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0118]

(喷流形状的外切圆的半径)

[0119]

图11是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从上方拍摄的喷流形状的外切圆的半径的实测值的图。图11是将横轴设为时间且将纵轴设为喷流形状的外切圆的半径的图表。

[0120]

如图11所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的外切圆的半径变小。因而,在使用喷流形状的外切圆的半径来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。若喷流形状的外切圆的半径为规定的阈值以内,则异常判定部422判定为喷流焊接装置70无异常。而且,若喷流形状的外切圆的半径大于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0121]

(喷流形状的宽度)

[0122]

图12是表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从侧方拍摄的喷流形状的宽度的实测值的图。图12是将横轴设为时间且将纵轴设为喷流形状的横宽的图表。

[0123]

如图12所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的宽度变小。因而,在使用喷流形状的宽度来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。若喷流形状的宽度为规定的阈值以内,则异常判定部422判定为喷流焊接装置70无异常。而且,若喷流形状的宽度大于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0124]

另外,虽未图示数据,但从侧方拍摄的喷流形状的高度的实测值在正常的焊料喷流状态下喷流焊料液时,比在异常的焊料喷流状态下喷流焊料液时要大。即,若喷流形状的高度为规定的阈值以上,则异常判定部422也可判定为喷流焊接装置70无异常。而且,若喷流形状的高度小于规定的阈值,则异常判定部422也可判定为喷流焊接装置70存在异常。

[0125]

(重心坐标)

[0126]

以下,将喷出焊料液的方向(上方向)设为z轴方向,将相对于z轴方向而垂直的任意方向设为x轴方向,将相对于z轴方向及x轴方向而垂直的方向设为y轴方向。

[0127]

图13是将横轴设为x轴、纵轴设为y轴而示意性地表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从上方拍摄的喷流形状及喷流形状的重心坐标的图。图13的a表示正常的焊料喷流状态的喷流形状,ga表示正常的焊料喷流状态的喷流形状的重心坐标。而且,图13的b表示异常的焊料喷流状态的喷流形状,gb表示异常的焊料喷流状态的喷流形状的重心坐标。而且,图13的gc表示基准点。

[0128]

如图13所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,喷流形状的重心坐标靠近基准点。因而,在使用喷流形状的重心坐标来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。首先,作为优选使正常的焊料喷流状态的喷流形状的重心坐标所处的位置,在存储部43中预先设定有基准点。若从基准点直至喷流形状的重心坐标为止的距离为规定的阈值以下,则异常判定部422判定为喷流焊接装置70无异常。而且,若从基准点直至喷流形状的重心坐标为止的距离大于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0129]

(顶点坐标)

[0130]

图14是将横轴设为x轴、纵轴设为z轴而示意性地表示使用正常的焊料喷流状态的喷流焊接装置70与异常的焊料喷流状态(引起了偏流的状态)的喷流焊接装置70来喷流焊料液时的、从侧方拍摄的喷流形状及喷流形状的顶点坐标的图。图14的a表示正常的焊料喷

流状态的喷流形状,ga表示正常的焊料喷流状态的喷流形状的顶点坐标。而且,图14的b表示使用异常状态的喷嘴时的喷流形状,gb表示异常的焊料喷流状态的喷流形状的顶点坐标。而且,图14的gc表示基准点。

[0131]

如图14所示,在正常的焊料喷流状态下喷流焊料液时,与在异常的焊料喷流状态下喷流焊料液时相比,水平方向上的喷流形状的顶点的位置靠近基准点。因而,在使用喷流形状的顶点坐标(水平方向上的顶点的位置)来作为对喷流焊接装置70的异常进行判定的特征量的情况下,异常判定部422进行以下的判定。首先,作为优选使正常的焊料喷流状态的水平方向上的喷流形状的顶点所处的位置,在存储部43中预先设定有基准点。异常判定部422基于从基准点直至喷流形状的顶点的x坐标为止的距离、及从基准点直至喷流形状的顶点的z坐标为止的距离,来判定喷流焊接装置70的异常。具体而言,若从基准点直至喷流形状的顶点的x坐标为止的距离为规定的阈值(称作第一阈值)以下,且从基准点直至喷流形状的顶点的z坐标为止的距离为规定的阈值(称作第二阈值)以下,则异常判定部422判定为喷流焊接装置70无异常。而且,若从基准点直至喷流形状的顶点的x坐标为止的距离或者从基准点直至喷流形状的顶点的z坐标为止的距离中的任一个超过规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0132]

或者,异常判定部422也可仅基于从基准点直至喷流形状的顶点的x坐标来判定喷流焊接装置70的异常。具体而言,若从基准点直至喷流形状的顶点的x坐标为止的距离为规定的阈值以下,则异常判定部422判定为喷流焊接装置70无异常。而且,若从基准点直至喷流形状的顶点的x坐标为止的距离超过规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。

[0133]

或者,若水平方向上的从基准点直至喷流形状的顶点为止的距离为规定的阈值以下,则异常判定部422判定为喷流焊接装置70无异常。而且,若水平方向上的从基准点直至喷流形状的顶点为止的距离大于规定的阈值,则异常判定部422判定为喷流焊接装置70存在异常。另外,在包括多个摄像机10b的情况下,异常判定部422也可对于由摄像机10b分别拍摄的喷流形状,获取水平方向(x方向或y方向)上的从各基准点直至各顶点为止的距离,并分别进行判定。

[0134]

另外,喷流形状的顶点的高度受到焊料液的喷流速度的影响。另一方面,水平方向上的喷流形状的顶点的位置难以受到焊料液的喷流速度的影响。异常判定部422通过使用水平方向上的喷流形状的顶点的位置来作为特征量,能够适当地判定喷流焊接装置70的异常。

[0135]

(告知指示部423)

[0136]

告知指示部423接收从异常判定部422输出的表示存在异常的意旨的信号,并经由发送部44而向显示输入装置50输出对异常预兆的告知进行指示的信号。尤其,本实施方式的告知指示部423也可输出对从喷嘴77喷流的焊料的喷流状态的异常预兆的告知进行指示的信号。

[0137]

(存储部43)

[0138]

存储部43例如是快闪存储器、固态硬盘等辅助存储装置,存储所述阈值信息431等。

[0139]

(发送部44)

[0140]

发送部44将信号输出至外部设备。本实施方式中,发送部44尤其依据告知指示部423的指示,将表示喷流焊接装置70存在异常的信号输出至显示输入装置50。

[0141]

(显示输入装置50)

[0142]

显示输入装置50例如为触控面板式的显示输入装置。管理系统1的用户能够经由显示输入装置50来操作控制器40,或者利用显示输入装置50来确认管理系统1的运行状态。

[0143]

显示输入装置50接收表示喷流焊接装置70存在异常预兆的意旨的告知指示的信号,进行表示存在异常预兆的意旨的告知。例如,也可在显示输入装置50所包括的触控面板上显示关于所述异常的告知。

[0144]

(支持装置60)

[0145]

支持装置60是为了进行管理系统1中的各种设定例如摄像机10a、摄像机10b、图像处理装置20及喷流焊接装置70的运行设定等,而连接于管理系统1来使用的装置。支持装置60能够经由控制器40而连接于管理系统1。作为支持装置60,能够使用个人计算机之类的信息处理装置,也能够使用笔记型个人计算机之类的便携式信息处理装置。

[0146]

§

3运行例

[0147]

(管理系统1的异常告知处理流程的示例)

[0148]

图15是表示管理系统1的异常告知处理流程的一例的流程图。参照图15来说明管理系统1的异常告知处理流程的一例。

[0149]

另外,下文所示的示例中,表示了下述结构,即,异常判定部422适用在正常的焊料喷流状态下喷流焊料液时,值比在异常的焊料喷流状态下喷流焊料液时小的特征量来进行异常判定。

[0150]

摄像机10a及摄像机10b拍摄所喷流的焊料的喷流形状(s21)。

[0151]

继而,图像处理装置20进行下述图像处理,即,根据摄像机10a及摄像机10b所输出的图像数据,来算出表示焊料的喷流形状的高度、横宽、椭圆长径、椭圆短径、扁平率、面积、周长、圆形度、内切圆的半径、外切圆的半径以及重心坐标等的特征量(s22)。

[0152]

以下的s23至s25的处理为控制器40中的异常判定处理。继而,获取部421获取图像处理装置20所算出的特征量(s23:获取步骤)。继而,异常判定部422判定喷流形状的特征量是否为规定的阈值以内(s24:异常判定步骤)。

[0153]

若特征量大于规定的阈值(s24中为否),则显示输入装置50对于从喷嘴77喷流的焊料的喷流状态的异常,告知异常预兆(s25)。而且,若所述特征量为规定的阈值以内(s24中为是),则结束处理。

[0154]

例如,在异常判定部422适用在正常的焊料喷流状态下喷流焊料液时,值比在异常的焊料喷流状态下喷流焊料液时大的特征量来进行异常判定的结构中,如下所述。若特征量小于规定的阈值,则显示输入装置50对于从喷嘴77喷流的焊料的喷流状态的异常,告知异常预兆。而且,若所述特征量为规定的阈值以上,则结束处理。

[0155]

(使用多种特征量的异常判定)

[0156]

异常判定部422也可基于多种特征量来进行异常的判定。例如,异常判定部422也可根据进行基于第一特征量的判定的结果,来进行基于其他特征量的判定。异常判定部422也可根据进行基于第一特征量的判定的结果,来使作为其他特征量而使用的特征量不同。

[0157]

例如,异常判定部422在基于第一特征量而暂定地判定喷流焊接装置70为正常状

态的情况,进一步基于第二特征量来进行异常的判定。异常判定部422在基于第一特征量而暂定地判定喷流焊接装置70为异常状态的情况下,进一步基于第三特征量来进行异常的判定。异常判定部422也可根据第二次的判定结果(基于第二特征量或第三特征量的判定结果),来判定喷流焊接装置70的异常的有无。

[0158]

〔借助软件的实现例〕

[0159]

控制器40的控制块(尤其是获取部421、异常判定部422及告知指示部423)既可通过形成于集成电路(ic(integrated circuit)芯片(chip))等上的逻辑电路(硬件)实现,也可通过软件来实现。

[0160]

在后者的情况下,控制器40包括执行实现各功能的软件即程序的命令的计算机。所述计算机例如包括一个以上的处理器(processor),并且包括存储有所述程序的、计算机可读取的记录介质。并且,在所述计算机中,通过所述处理器从所述记录介质读取并执行所述程序,从而达成本发明的目的。作为所述处理器,例如可使用中央处理器(central processing unit,cpu)。作为所述记录介质,可使用“并非临时的有形介质”,例如除了只读存储器(read only memory,rom)等以外,还可使用带(tape)、盘(disk)、卡(card)、半导体存储器、可编程的逻辑电路等。而且,还可更包括展开所述程序的随机存取存储器(random access memory,ram)等。而且,所述程序也可经由可传输此程序的任意传输介质(通信网络或广播波等)而提供给所述计算机。另外,本发明的一实施例也能以通过电子传输来将所述程序具现化的、被嵌入载波中的数据信号的形态来实现。

[0161]

本发明并不限定于所述的各实施方式,可在权利要求所示的范围内进行各种变更,将不同的实施方式中分别揭示的技术部件适当组合而获得的实施方式也包含在本发明的技术范围内。

[0162]

实施例1

[0163]

(使用多种特征量的异常判定的一例)

[0164]

以下对本发明的一实施例进行说明。使用管理系统1来进行基于多种特征量的喷流焊接装置70的异常判定。首先,使用管理系统1来获取100件喷流形状的数据,关于扁平率进行判定(判定1)。具体而言,异常判定部422在扁平率超过0.9时判定为正常状态,在扁平率为0.9以下时判定为异常状态。所述判定的结果为,70件喷流焊接装置70被判定为正常状态,30件喷流焊接装置70被判定为异常状态。

[0165]

继而,使用管理系统1,关于已基于扁平率而判定为正常状态的70件喷流焊接装置70的喷流形状的重心坐标的x坐标进行判定(判定2)。具体而言,异常判定部422在重心坐标的x坐标小于2时判定为正常状态,在重心坐标的x坐标超过2时判定为异常状态。所述判定的结果为,60件喷流焊接装置70被判定为正常状态,10件喷流焊接装置70被判定为异常状态。

[0166]

而且,使用管理系统1,关于已基于扁平率而判定为异常状态的30件喷流焊接装置70的喷流形状的顶点坐标的x坐标进行判定(判定3)。具体而言,异常判定部422在顶点坐标的x坐标小于3时判定为正常状态,在顶点坐标的x坐标超过3时判定为异常状态。所述判定的结果为,10件喷流焊接装置70被判定为正常状态,20件喷流焊接装置70被判定为异常状态。

[0167]

此处,关于100件喷流焊接装置70,实际为正常状态的是70件,为异常状态的是30

件。而且,在判定1中判定为正常状态的70件中,实际上为正常状态的是60件,为异常状态的是10件。即,在判定1中,漏检了10件实际为异常状态的数据。而且,在判定1中判定为异常状态的70件中,实际上为异常状态的是20件,为正常状态的是10件。即,在判定1中将10件实际为正常状态的数据判定为异常状态。根据以上所述,在仅基于一种特征量(扁平率)来进行100件的判定时,误判定为20件,识别成功率为80%。

[0168]

另一方面,在判定2中判定为正常状态的60件中,实际上为正常状态的是60件,为异常状态的是0件。而且,在判定1中判定为异常状态的10件中,实际上为异常状态的是10件,为正常状态的是0件。即,在基于两种特征量来进行判定的情况下,误判定为0件,识别成功率为100%。

[0169]

而且,在判定3中判定为正常状态的10件中,实际上为正常状态的是10件,为异常状态的是0件。而且,在判定1中判定为异常状态的20件中,实际上为异常状态的是20件,为正常状态的是0件。即,在基于两种特征量来进行判定的情况下,误判定为0件,识别成功率为100%。

[0170]

如上所述,在进行了基于扁平率的判定后,进行基于重心坐标的x坐标与顶点坐标的x坐标的判定,由此,识别成功率得以提高。即,通过基于多种特征量来进行异常判定,能够比基于一种特征量进行异常判定而提高判定精度。

[0171]

符号的说明

[0172]

1:管理系统

[0173]

10a、10b:摄像机

[0174]

20:图像处理装置

[0175]

40:控制器(信息处理装置)

[0176]

421:获取部

[0177]

422:异常判定部

[0178]

70:喷流焊接装置

[0179]

s23:获取步骤

[0180]

s24:异常判定步骤

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让