多线切割机主辊加工方法与流程

2021-01-29 15:01:38|

2021-01-29 15:01:38| 273|

273| 起点商标网

起点商标网

[0001]

本发明涉及切割设备技术领域,更具体涉及一种多线切割机主辊加工方法。

背景技术:

[0002]

多线切割是一种通过金属丝的高速往复运动,把磨料带入半导体加工区域进行研磨,将半导体等硬脆材料一次同时切割成数百薄片的一种新型切割加工方法。多线切割已经逐渐取代了传统的内圆切割,成为切割加工的主要方式。

[0003]

多线切割机主辊是一根高精度主轴,主辊是多线切割机主轴系统的关键零件,要求具有足够的刚性、强度以及较轻的重量来实现高速旋转运动,它的精度对切割材料的精度起着至关重要的作用。但目前多线切割机主辊加工时的基准难以统一,也就难以保证图纸要求的各项形位精度;因此,亟需一种能生产高精度的多线切割机主辊的加工方法。

技术实现要素:

[0004]

本发明需要解决的技术问题是提供一种多线切割机主辊加工方法,以解决加工时多线切割机主辊基准难以统一,难以保证切割的材料满足图纸要求的各项形位精度的问题,以提高生产的主辊的精度,进而保证切割的零件达到图纸要求的各项形位的精度。

[0005]

为解决上述技术问题,本发明所采取的技术方案如下。

[0006]

一种多线切割机主辊加工方法,先分体加工轴套和轴头,再组合后焊接成一个主辊整体,具体加工步骤如下:

[0007]

a.加工轴套

[0008]

a1.粗车轴套:下棒料毛坯后,粗车外圆、内孔及锥面预孔,并留调质余量3-4mm;

[0009]

a2.轴套调质处理:将粗车后的轴套进行淬火-油冷-高温回火-空气冷却的处理;

[0010]

a3.半精车轴套:半精车各外圆、内孔和锥面并留淬火余量;

[0011]

a4.轴套的钻攻螺孔:在轴套上钻攻供螺栓穿过的螺孔;

[0012]

a5.精车工装转接头,并将工装转接头用内六角螺钉与轴套紧固,紧固后在工装转接头中心钻b2.5中心孔;

[0013]

b.加工轴头

[0014]

b1.粗车轴头:下棒料毛坯后,粗车外圆、预留内孔,留调质余量3-4mm;

[0015]

b2.轴头调质处理:将粗车后的轴头进行淬火-油冷-高温回火-空气冷却的处理;

[0016]

b3.半精车轴头:半精车各外圆、预留内孔和锥面并留淬火余量;

[0017]

b4.轴头的钻攻螺孔:在轴头上钻攻供螺栓穿过、用于固定辅助套位置的螺孔;

[0018]

b5.精车中心孔并配车1:1000小锥度工装堵头,并在工装堵头中心钻b2.5中心孔;

[0019]

c.组合主辊

[0020]

c1.将轴头与轴套预热到200~260℃,采用左顶尖装夹装置对轴套进行固定,用右顶尖装夹装置对轴头进行固定,将轴头与轴套进行组合并保持同一基准轴线,然后进行焊接;

[0021]

c2.去应力退火:将主辊加热至650℃保温1.5-2h,空气中冷却;

[0022]

c3.半精车各处外圆及锥面留1.5-2mm余量;

[0023]

c4.内、外锥面高频淬火;

[0024]

c5.研磨两端中心孔,并精车各外圆及锥面留0.5-0.7mm余量;

[0025]

c6.定性处理:将主辊放入油中加热至160-200℃并保温12-16h;

[0026]

c7.精磨两端的定位孔、b2.5中心孔;

[0027]

c8.精磨各外圆及内外锥面;

[0028]

c9.质量检验合格后涂油入库。

[0029]

进一步优化技术方案,所述轴套外圆内孔所述轴头外圆预留内孔

[0030]

进一步优化技术方案,所述步骤a2、b2中淬火温度均为1050℃、高温回火温度均为650℃。

[0031]

进一步优化技术方案,所述步骤a3、b3中淬火余量均为1mm。

[0032]

进一步优化技术方案,所述步骤c1中轴套和轴头采用过盈配合;采用氩弧焊连续焊接,焊脚高度为2mm;焊后室温冷至100~150℃后,再保温0.5~1h,最后进行空气冷却。

[0033]

进一步优化技术方案,所述步骤c4中高频淬火的频率为10khz以上,控制硬化层深度为1.5-2mm,硬度hrc45~48;进一步优化技术方案,所述步骤c8中精磨各外圆及内外锥面的粗糙度在ra0.4~0.8。

[0034]

由于采用了以上技术方案,本发明所取得技术进步如下。

[0035]

本发明的多线切割机主辊加工方法通过技术和工艺分析,通过合理安排加工顺序,设计切实可行的工艺方案,使加工的切割机主辊各外圆、内孔的公共轴线与其相关表面的基准轴线高度统一,同时具有足够的刚性和强度以及较轻的重量来实现高速旋转运动,进而保证切割的零件经检验达到了图纸要求的各项形位的精度。

附图说明

[0036]

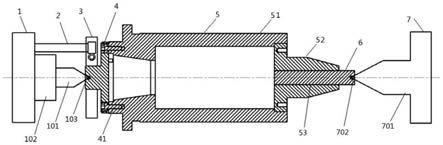

图1为本发明中主辊的结构示意图;

[0037]

图2为本发明中轴套的结构示意图;

[0038]

图3为本发明中轴头的结构示意图;

[0039]

图4为本发明中主辊、左顶尖装夹装置以及右顶尖装夹装置的结构示意图;

[0040]

图5为本发明中主辊、卡座以及中心架的结构示意图;

[0041]

其中:1、卡盘,101、前顶尖,102、固定座,103、定位孔,2、拨杆,3、鸡心夹,4、工装转接头,41、内六角螺钉,5、主辊,51、轴套,52、轴头,53、中心孔,6、工装堵头,7、尾座,701、后顶尖,702、b2.5中心孔,8、卡爪,9、套圈,10、中心架,11、卡座,12、辅助套。

具体实施方式

[0042]

一种多线切割机主辊加工方法,结合图1-5所示,先分体加工轴套51和轴头52,再组合后焊接成一个主辊5整体,具体加工步骤如下:

[0043]

加工轴套51:选用不锈钢3cr13的棒料毛坯,该材料具有较高的强度、耐磨性、切削

加工性能以及优良的耐腐蚀性。粗车轴套51外圆内孔及锥面预孔,并留调质余量3-4mm。将粗车后的轴套51进行调质处理,在1050℃淬火后,浸入油中冷却,然后650℃高温回火,最后空气冷却,获得的均匀细致的回火索氏体组织,也为以后锥面表面淬火做好了预备热处理的组织准备。再半精车轴套51的各外圆、内孔和锥面并留淬火余量1mm,以提高粗加工的加工效率和淬透性,在轴套51上钻攻供螺栓穿过的螺孔,最后精车工装转接头4,并将工装转接头4用内六角螺钉41与轴套51紧固,紧固后在工装转接头4中心钻b2.5的定位孔103。

[0044]

加工轴头52:选用不锈钢3cr13的棒料毛坯进行粗车,粗车轴头52外圆预留内孔并留调质余量3-4mm。将粗车后的轴头52进行调质处理,在1050℃淬火后,浸入油中冷却,然后650℃高温回火,最后空气冷却。再半精车轴头52的各外圆、内孔和锥面并留淬火余量1mm,在轴头52上钻攻供螺栓穿过的螺孔,用于固定辅助套12的位置。最后精车中心孔53并配车1:1000小锥度工装堵头6,并在工装堵头6中心钻b2.5中心孔702。

[0045]

组合主辊:将轴头52与轴套51预热到200~260℃,采用左顶尖装夹装置对轴套51进行固定,用右顶尖装夹装置对轴头52进行与轴套51的同轴固定,再采用过盈配合、氩弧焊连续焊接,焊脚高度为2mm,焊接后室温冷至100~150℃,再保温0.5~1h最后进行空气冷却。为降低焊缝马氏体组织硬度,消除焊接应力和变形,将主辊加热至650℃,保温1.5-2h后炉冷至室温,完成去应力退火。半精车各处外圆及锥面,留1.5-2mm余量。对内、外锥面进行频率为10khz以上高频淬火,控制硬化层深度为1.5-2mm,硬度hrc45~48。研磨两端中心孔53,并精车各外圆及锥面留0.5-0.7mm余量。对精车后的主辊放入油中加热至160-200℃并保温12-16h,达到稳定零件精度的目的。采用中心孔磨床将主辊两端的定位孔103、b2.5中心孔702磨削至圆并控制同轴度在0.002mm以内,再采用左顶尖装夹装置和右顶尖装夹装置对主辊5固定后精磨各外圆及外锥面,使粗糙度在ra0.4~0.8。

[0046]

左顶尖装夹装置和右顶尖装夹装置对主辊5固定的原理:主辊5的右端内孔设有配车的工装堵头6,且主辊5左端通过内六角螺钉41设置的左顶尖装夹装置加工有b2.5的定位孔103,右端的右顶尖装夹装置上加工有定位孔103,用于保证中心孔53轴线和a基准面轴线统一。左顶尖装夹装置包括卡盘1,卡盘1的中心固定设有同轴设置的前顶尖101、固定座102,卡盘1的前顶尖101的上方设有固定设置在卡盘1上的拨杆2,拨杆2的另一端固定在鸡心夹3上。鸡心夹3夹持着工装转接头4,工装转接头4对应主辊5螺孔的位置设有配合使用的螺孔,主辊5与工装转接头4之间通过内六角螺钉41进行固定。右顶尖装夹装置包括尾座7以及与工装堵头6上定位孔103配合的后顶尖701。用右顶尖装夹装置的后顶尖701对准主辊5的右端的工装堵头6,即可完成同轴固定。工装转接头4上的b2.5的定位孔103位于轴线上,卡盘1、前顶尖101、固定座102均同轴设置,后顶尖701、尾座7均同轴设置,利于左顶尖装夹装置、右顶尖装夹装置以及主辊5之间保持同轴。

[0047]

卡座11包括卡盘1,卡盘1上固定设有用于装夹主辊5右端的卡爪8,卡爪8内固定设有辅助套12,辅助套12内设有与主辊5上螺栓孔相同的螺栓孔,将内六角螺钉41穿过辅助套12和主辊5上的螺栓孔,将卡座11与主辊5固定在一起,延长轴头外圆夹持面。主辊5的中部通过中心架10进行固定,中心架10上设有内径与主辊5外径相同的套圈9。卡座11辅助中心架10支撑,找正外圆使其径向圆跳动在0.002mm以内,实现夹持套圈9基准轴线与轴线

基准重合,对轴头52外圆处进行夹持,避免磨削内锥面时受外锥面的影响,保证磨削的精度。

[0048]

质量检验:通过三坐标对测头分别对a基准面、外圆、7:24内、外锥面等若干个横截面的测量,利用测量软件对测量数据进行处理和评定;通过台式硬度仪和里氏手持硬度仪对内外锥面表面硬度进行复验;采用内外锥面涂色法检验锥面接触面;若测量软件的检测报告结果显示该件所有指标达图要求、硬度复验满足hrc45-50、涂色法检验锥面接触面不小于75%,即为合格,对切割机主辊5进行涂油后存入库。

[0049]

下面将结合附图和具体实施例对本发明进行进一步详细说明。

[0050]

实施例1:

[0051]

加工轴套51:选用不锈钢3cr13的棒料毛坯进行粗车,粗车轴套51外圆内孔及锥面预孔,并留调质余量3mm。将粗车后的轴套51进行调质处理,在1050℃淬火后,浸入油中冷却,然后650℃高温回火,最后空气冷却。再半精车轴套51的各外圆、内孔和锥面并留淬火余量1mm,最后在轴套51上钻攻供螺栓穿过的螺孔。

[0052]

加工轴头52:选用不锈钢3cr13的棒料毛坯进行粗车,粗车轴头52外圆预留内孔并留调质余量3mm。将粗车后的轴头52进行调质处理,在1050℃淬火后,浸入油中冷却,然后650℃高温回火,最后空气冷却。再半精车轴头52的各外圆、内孔和锥面并留淬火余量1mm,在轴头52上钻攻供螺栓穿过的螺孔,最后精车中心孔53并配车1:1000小锥度工装堵头6,并在工装堵头6中心钻b2.5中心孔702。

[0053]

组合主辊:将轴头52与轴套51预热到260℃,采用左顶尖装夹装置对轴套51进行固定,用右顶尖装夹装置对轴头52进行与轴套51的同轴固定,再采用过盈配合、氩弧焊连续焊接,焊脚高度为2mm,焊接后室温冷至100℃,再保温0.5h最后进行空气冷却。将主辊加热至650℃,保温1.5h后炉冷至室温,半精车各处外圆及锥面,留1.5mm余量。对内、外锥面进行频率为10khz以上高频淬火,控制硬化层深度为2mm,硬度hrc45。研磨两端的定位孔103、b2.5中心孔702,并精车各外圆及锥面留0.5mm余量。对精车后的主辊放入油中加热至160℃并保温12h。采用中心孔磨床将主辊两端的定位孔103、b2.5中心孔702磨削至圆并控制同轴度在0.002mm以内,再采用左顶尖装夹装置和右顶尖装夹装置对主辊5固定后精磨各处外圆和外锥面,采用卡座11以及中心架10对主辊5找正并精磨内锥面,使粗糙度在ra0.4。

[0054]

质量检验:通过三坐标对测头分别对a基准面、外圆、7:24内、外锥面等若干个横截面的测量,利用测量软件对测量数据进行处理和评定,检测报告结果显示该件所有指标达图要求。通过台式硬度仪和里氏手持硬度仪对内外锥面表面硬度进行复验满足hrc45-50。采用内外锥面涂色法检验锥面接触面不小于75%。因此本实施例加工的多线切割机主辊5合格,对切割机主辊5进行涂油后存入库。

[0055]

实施例2:

[0056]

加工轴套51:选用不锈钢3cr13的棒料毛坯进行粗车,粗车轴套51外圆内孔及锥面预孔,并留调质余量2mm。将粗车后的轴套51进行调质处理,在1050℃淬火后,浸入油中冷却,然后650℃高温回火,最后空气冷却。再半精车轴套51的各外圆、内孔和锥面并

留淬火余量0.5mm,最后在轴套51上钻攻供螺栓穿过的螺孔。

[0057]

加工轴头52:选用不锈钢3cr13的棒料毛坯进行粗车,粗车轴头52外圆预留内孔并留调质余量2mm。将粗车后的轴头52进行调质处理,在1050℃淬火后,浸入油中冷却,然后650℃高温回火,最后空气冷却。再半精车轴头52的各外圆、内孔和锥面并留淬火余量0.5mm,在轴头52上钻攻供螺栓穿过的螺孔,最后,精车中心孔53并配车1:1000小锥度工装堵头6,并在工装堵头6中心钻b2.5中心孔702。

[0058]

组合主辊:将轴头52与轴套51预热到200℃,采用左顶尖装夹装置对轴套51进行固定,用右顶尖装夹装置对轴头52进行与轴套51的同轴固定,再采用过盈配合、氩弧焊连续焊接,焊脚高度为2mm,焊接后室温冷至150℃,再保温1h最后进行空气冷却。将主辊加热至650℃,保温1.7h后炉冷至室温,半精车各处外圆及锥面,留1.7mm余量。对内、外锥面进行频率为10khz以上高频淬火,控制硬化层深度为1.5mm,硬度hrc48。研磨两端的定位孔103、b2.5中心孔702,并精车各外圆及锥面留0.5mm余量。对精车后的主辊放入油中加热至170℃并保温14h。采用中心孔磨床将主辊两端的定位孔103、b2.5中心孔702磨削至圆并控制同轴度在0.002mm以内,再采用左顶尖装夹装置和右顶尖装夹装置对主辊5固定后精磨各处外圆和外锥面,采用卡座11以及中心架10对主辊5找正并精磨内锥面,使粗糙度在ra0.8。

[0059]

质量检验:通过三坐标对测头分别对a基准面、外圆、7:24内、外锥面等若干个横截面的测量,利用测量软件对测量数据进行处理和评定,检测报告结果显示该件所有指标达图要求。通过台式硬度仪和里氏手持硬度仪对内外锥面表面硬度进行复验满足hrc45-50。采用内外锥面涂色法检验锥面接触面不小于75%。因此本实施例加工的多线切割机主辊5合格,对切割机主辊5进行涂油后存入库。

[0060]

实施例3:

[0061]

加工轴套51:选用不锈钢3cr13的棒料毛坯进行粗车,粗车轴套51外圆内孔及锥面预孔,并留调质余量1.8mm。将粗车后的轴套51进行调质处理,在1050℃淬火后,浸入油中冷却,然后650℃高温回火,最后空气冷却。再半精车轴套51的各外圆、内孔和锥面并留淬火余量0.5mm,最后在轴套51上钻攻供螺栓穿过的螺孔。

[0062]

加工轴头52:选用不锈钢3cr13的棒料毛坯进行粗车,粗车轴头52外圆预留内孔并留调质余量1.7mm。将粗车后的轴头52进行调质处理,在1050℃淬火后,浸入油中冷却,然后650℃高温回火,最后空气冷却。再半精车轴头52的各外圆、内孔和锥面并留淬火余量0.5mm,在轴头52上钻攻供螺栓穿过的螺孔,最后精车中心孔53并配车1:1000小锥度工装堵头6,并在工装堵头6中心钻b2.5中心孔702。

[0063]

组合主辊:将轴头52与轴套51预热到230℃,采用左顶尖装夹装置对轴套51进行固定,用右顶尖装夹装置对轴头52进行与轴套51的同轴固定,再采用过盈配合、氩弧焊连续焊接,焊脚高度为2mm,焊接后室温冷至120℃,再保温0.8h最后进行空气冷却。将主辊加热至650℃,保温2h后炉冷至室温,半精车各处外圆及锥面,留2mm余量。对内、外锥面进行频率为10khz以上高频淬火,控制硬化层深度为1.8mm,硬度hrc47。研磨两端的定位孔103、b2.5中心孔702,并精车各外圆及锥面留0.7mm余量。对精车后的主辊放入油中加热至200℃并保温16h。采用中心孔磨床将主辊两端的定位孔103、b2.5中心孔702磨削至圆并控制同轴度在

0.002mm以内,再采用左顶尖装夹装置和右顶尖装夹装置对主辊5固定后精磨各处外圆和外锥面,采用卡座11以及中心架10对主辊5找正并精磨内锥面,使粗糙度在ra0.6。

[0064]

质量检验:通过三坐标对测头分别对a基准面、外圆、7:24内、外锥面等若干个横截面的测量,利用测量软件对测量数据进行处理和评定,检测报告结果显示该件所有指标达图要求。通过台式硬度仪和里氏手持硬度仪对内外锥面表面硬度进行复验满足hrc45-50。采用内外锥面涂色法检验锥面接触面不小于75%。因此本实施例加工的多线切割机主辊5合格,对切割机主辊进行涂油后存入库。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 加工余量

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让