一种电机支架的自动铆压设备的制作方法

2021-01-29 14:01:20|

2021-01-29 14:01:20| 221|

221| 起点商标网

起点商标网

[0001]

本发明涉及电机生产技术领域,尤其是一种电机支架的自动铆压设备。

背景技术:

[0002]

罩极式交流电动机以结构简单,制作成本低,运行噪声较小等原因而被广泛应用在电风扇、电吹风、吸尘器等小型家用电器中。其中电机支架作为罩极式交流电动机重要组成部分,包括:压架、油棉、轴承和压爪,其压装质量和效率影响着罩极式交流电动机的产品良品率和生产效率。目前,大部分的生产厂家均采用手动或者半自动的方式对电机支架进行铆压装配,部分零件需要手动放置和组合,不仅存在效率低、人工成本高的问题,还无法保证电机支架压装质量,导致电机支架与电机转子的同轴度不足,影响产品质量。

技术实现要素:

[0003]

为解决上述问题,本发明的目的在于提供一种电机支架的自动铆压设备,用以实现电机支架的自动上料、压装和下料,提高电机支架的良品率和生产效率。

[0004]

本发明解决其问题所采用的技术方案是:

[0005]

一种电机支架的自动铆压设备,包括机架、转盘、上料组件、压合组件和下料组件;所述转盘与所述机架活动连接,所述机架上设置有用于驱动所述转盘在水平方向上转动的第一驱动装置;所述转盘上设置有多个底座,多个所述底座呈环形分布在所述转盘上;上料组件、压合组件和下料组件位置相对地设置在所述转盘的外侧;所述上料组件包括多个推送部件和多个吹吸部件;所述推送部件包括用于存放工件的存料仓、送料槽和用于把所述工件运送至所述底座上的送料臂,所述送料槽的一端延伸至所述存料仓内,所述送料槽的另一端延伸所述送料臂的下方;所述吹吸部件包括用于存放工件的存料罐、送料管、连接所述存料罐和所述送料管的吸气装置,所述送料管的出口端与所述底座位置正对;所述压合组件包括压合头和驱动所述压合头在垂直方向上运动的第二驱动装置,所述压合头与所述底座位置正对;所述下料组件包括下料臂和驱动所述下料臂在水平方向上运动的第三驱动装置,所述下料臂的下端与所述底座位置正对;所述机架上还设置有控制器,所述第一驱动装置、所述第二驱动装置、所述第三驱动装置和所述吸气装置均与所述控制器电连接。

[0006]

上述电机支架的自动铆压设备至少具有以下的有益效果:通过设置上料组件、压合组件和下料组件,电机支架的部件能依次放置在底座上,经过压合组件压装后由下料组件取出并收集,整个压装过程高效可控、同步率高,实现电机支架压装的自动化生产,也提高了电机支架的生产效率和良品率。

[0007]

进一步,所述底座的上端设置有与所述工件形状一致的凹槽。通过设置凹槽,便于对工件进行定位放置,提高电机支架的定位精准性。

[0008]

进一步,所述机架上还固定设置有与所述底座的顶部位置正对的光电传感器,所述光电传感器与所述控制器电连接。通过设置光电传感器,能对底座上的工件进行检测,确保底座上的工件已放置到位,避免工件放置不到位或者工件缺失的情况。

[0009]

进一步,所述光电传感器位于所述压合部件在所述转盘转动方向上的前方。这种结构便于光电传感器对底座上待压装的工件进行检测,避免压合部件对放置不平整的工件进行压合,导致底座的损坏。

[0010]

进一步,所述送料臂包括用于夹持所述工件的夹具、控制所述夹具打开或关闭的第四驱动装置、驱动所述送料臂在水平方向上运动的第五驱动装置;所述第四驱动装置和所述第五驱动装置均与所述控制器电连接。通过设置夹具,提高了送料臂取放工件的稳定性,避免发生工件脱落的情况。

[0011]

进一步,所述第二驱动装置和所述第四驱动装置均为气缸,所述第一驱动装置、所述第三驱动装置和所述第五驱动装置均为步进电机。这种配置保证了上料组件能稳定地传送工件,压合组件对底座上的工件进行压装,也提高了转盘与上料组件、压合组件、下料组件协同运作的精准性,保证了电机支架的良品率和生产效率。

[0012]

进一步,所述送料槽的宽度与所述工件的宽度一致。这种结构保证了送料槽上工件的运输平稳性和方向性,保证工件能被送料臂平稳地放置在底座上。

[0013]

进一步,所述存料仓还连接有震动盘,所述震动盘与所述控制器电连接。通过设置震动盘,确保存料仓内的工件能在震动盘的带动下,经过送料槽有序、平稳地输送到送料臂的下方。

[0014]

进一步,所述下料臂的下端还设置有用于吸附所述工件的吸具,所述吸具连接有气泵;所述气泵与所述控制器电连接。通过设置吸具,完成压装的电机支架能有序地被下料臂从底座上取出。

[0015]

进一步,所述吸具的下方设置有向斜下方延伸的出料板。通过设置出料板,能保证完成压装后的电机支架能高效地传送到转盘外,避免电机支架堆积在转盘上影响自动铆压设备的运转效率。

[0016]

上述电机支架的自动铆压设备的有益效果是:通过设置上料组件、压合组件和下料组件,电机支架的部件能依次放置在底座上,经过压合组件压装后由下料组件取出并收集,整个压装过程高效可控、同步率高,实现电机支架压装的自动化生产,也提高了电机支架的生产效率和良品率;通过设置凹槽和光电传感器,便于对工件进行定位放置和实时检测,提高电机支架的定位精准性;通过设置震动盘、吸具和出料板,保证了工件放置和取出的连续性和平稳性,提高自动铆压设备的运行稳定性。

[0017]

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0018]

本发明的上述和附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0019]

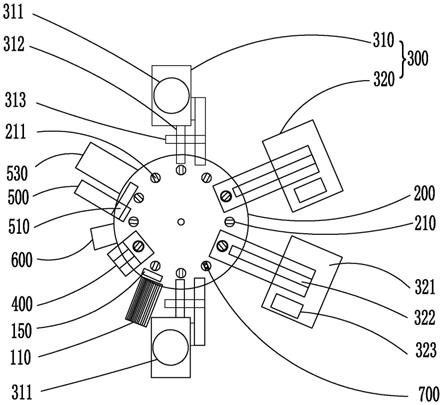

图1为本发明实施例一种电机支架的自动铆压设备的俯视图;

[0020]

图2为图1中机架、转盘、推送部件和压合组件的侧视图;

[0021]

图3为图1中机架、转盘和吹吸部件的侧视图;

[0022]

图4为图1中机架、转盘和下料组件的侧视图;

[0023]

图5为图1中工件的结构分解图。

具体实施方式

[0024]

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0025]

参照图1至图4,本发明实施例提供了一种电机支架的自动铆压设备,包括机架100、转盘200、上料组件300、压合组件400和下料组件500;转盘200与机架100活动连接,机架100上设置有用于驱动转盘200在水平方向上转动的第一驱动装置110;转盘200上设置有多个底座210,多个底座210呈环形分布在转盘200上;上料组件300、压合组件400和下料组件500位置相对地设置在转盘200的外侧;上料组件300包括多个推送部件310和多个吹吸部件320;推送部件310包括用于存放工件700的存料仓311、送料槽312和用于把工件700运送至底座210上的送料臂313,送料槽312的一端延伸至存料仓311内,送料槽312的另一端延伸送料臂313的下方;吹吸部件320包括用于存放工件700的存料罐321、送料管322、连接存料罐321和送料管322的吸气装置323,送料管322的出口端与底座210位置正对;压合组件400包括压合头410和驱动压合头410在垂直方向上运动的第二驱动装置420,压合头410与底座210位置正对;下料组件500包括下料臂510和驱动下料臂510在水平方向上运动的第三驱动装置520,下料臂510的下端与底座210位置正对;机架100上还设置有控制器600,第一驱动装置110、第二驱动装置420、第三驱动装置520和吸气装置323均与控制器600电连接。

[0026]

通过设置上料组件300、压合组件400和下料组件500,电机支架的部件能依次放置在底座210上,经过压合组件400压装后由下料组件500取出并收集,整个压装过程高效可控、同步率高,实现电机支架压装的自动化生产,也提高了电机支架的生产效率和良品率。

[0027]

另一个实施例,底座210的上端设置有与工件700形状一致的凹槽211。通过设置凹槽211,便于对工件700进行定位放置,提高电机支架的定位精准性。

[0028]

另一个实施例,机架100上还固定设置有与底座210的顶部位置正对的光电传感器150,光电传感器150与控制器600电连接。通过设置光电传感器150,能对底座210上的工件700进行检测,确保底座210上的工件700已放置到位,避免工件700放置不到位或者工件700缺失的情况。

[0029]

另一个实施例,光电传感器150位于压合部件320在转盘200转动方向上的前方。这种结构便于光电传感器150对底座210上待压装的工件700进行检测,避免压合部件320对放置不平整的工件700进行压合,导致底座210的损坏。

[0030]

另一个实施例,送料臂313包括用于夹持工件700的夹具314、控制夹具314打开或关闭的第四驱动装置315、驱动送料臂313在水平方向上运动的第五驱动装置316;第四驱动装置315和第五驱动装置316均与控制器600电连接。通过设置夹具314,提高了送料臂313取放工件700的稳定性,避免发生工件700脱落的情况。

[0031]

另一个实施例,第二驱动装置420和第四驱动装置315均为气缸,第一驱动装置110、第三驱动装置520和第五驱动装置316均为步进电机。这种配置保证了上料组件300能稳定地传送工件700,压合组件400对底座210上的工件700进行压装,也提高了转盘200与上料组件300、压合组件400、下料组件500协同运作的精准性,保证了电机支架的良品率和生产效率。

[0032]

另一个实施例,送料槽312的宽度与工件700的宽度一致。这种结构保证了送料槽

312上工件700的运输平稳性和方向性,保证工件700能被送料臂313平稳地放置在底座210上。

[0033]

另一个实施例,存料仓311还连接有震动盘317,震动盘317与控制器600电连接。通过设置震动盘317,确保存料仓311内的工件70能在震动盘317的带动下,经过送料槽312有序、平稳地输送到送料臂313的下方。

[0034]

另一个实施例,下料臂510的下端还设置有用于吸附工件700的吸具511,吸具511连接有气泵(图中未示);气泵与控制器600电连接。通过设置吸具511,完成压装的电机支架能有序地被下料臂510从底座210上取出。

[0035]

另一个实施例,吸具511的下方设置有向斜下方延伸的出料板530。通过设置出料板530,能保证完成压装后的电机支架能高效地传送到转盘200外,避免电机支架堆积在转盘200上影响自动铆压设备的运转效率。

[0036]

参照图5,另一个实施例,电机支架的工件700包括:压架710、油棉720、轴承730和压爪740。其中,压架710和压爪740必须按方向放置,需要通过推送部件310的震动盘317和送料槽312对压架710和压爪740的方向进行调整,使压架710的开口朝上和压爪740的开口朝下地传送至送料臂313的下方,最后将其按特定的方向放置在底座210上。为此,机架100上设置有两个推送部件310,分别用于传送压架410和压爪740;而油棉720和轴承730无须按方向放置,机架100上设置有两个吹吸部件320,依次把油棉720和轴承730吹吸至压架710上方。

[0037]

下面对本发明的工作原理做进一步说明。

[0038]

在生产过程中,首先在对应的存料仓311和存料罐321内放置压架710、油棉720、轴承730和压爪740。通过控制器600依次打开震动盘317、第一驱动装置110、第二驱动装置420、第三驱动装置520、吸气装置323、第四驱动装置315和第五驱动装置316。转盘200带动底座210顺时针转动,转盘200依次经过推送部件310和吹吸部件320的下方,送料臂313首先把压架710放置在底座210;由于送料槽312的宽度与压架710的宽度一致,能使压架710保持与凹槽211平行的角度被夹具314夹持并被送料臂313运送至底座210上;在吸气装置323产生的负压下,吹吸部件320依次把存料罐321内的油棉720、轴承730吸到底座210上的压架710内;最后,后端的送料臂313把压爪740放置在底座210,完成上料过程。然后底座210经过光电传感器150,光电传感器150通过检测底座210顶端的高度,能判断底座210上的工件700是否齐全且放置整齐,若工件700存在缺失或者放置不到位的情况,光电传感器150被触发后,控制器600向第二驱动装置420发出停止运转的指令,压合组件400不会对底座210上的工件700进行压合操作;若光电传感器150没被触发,则底座210运转到压合头410下方时,第二驱动装置420驱动压合头410向下运动,接触并把压爪740压装至压架710内。此时,工件700完成压合操作,并继续运送至下料组件500,在气泵作用下,下料臂510下端的吸具511吸附完成压合的工件700,并放置到出料板530上,底座210则继续循环运转,准备下一个工件700的上料操作。

[0039]

从以上的描述可以看出,本发明的电机支架的自动铆压设备通过设置上料组件300、压合组件400和下料组件500,电机支架的部件能依次放置在底座210上,经过压合组件400压装后由下料组件500取出并收集,整个压装过程高效可控、同步率高,实现电机支架压装的自动化生产,也提高了电机支架的生产效率和良品率;通过设置凹槽211和光电传感器

150,便于对工件700进行定位放置和实时检测,提高电机支架的定位精准性;通过设置震动盘317、吸具511和出料板530,保证了工件700放置和取出的连续性和平稳性,提高自动铆压设备的运行稳定性。

[0040]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让