一种离心复合轧辊的制作方法

2021-01-29 14:01:53|

2021-01-29 14:01:53| 289|

289| 起点商标网

起点商标网

[0001]

本发明涉及热连轧机领域,尤其涉及一种离心复合轧辊。

背景技术:

[0002]

热连轧机工作辊一般为离心复合轧辊,即外层为高合金、高硬度的耐磨材料,与低合金、强韧性好的球墨铸铁材质复合而成,两种材质之间存在结合区域,即材料熔合过渡区域。

[0003]

如图5所示,热连轧工作辊因轧机结构限制,其辊身部位从新辊直径d0开始仅有有限的厚度可以使用,即工作层,该部位工作层厚度使用到报废直径d1后轧辊即报废,不能再使用。而为了保证轧辊使用至报废直径时,仍需要一定的支撑层h以保证安全使用,一般支撑层厚度为5mm,对于辊肩部位直径d3较小时(d1-d3)/2>5mm,工作层按常规增加的支撑层不能保证辊肩为外层材质。

[0004]

大部分离心复合轧辊设计时,由于尺寸原因,机械加工后,使得轧辊辊肩部位为硬度较低的轧辊芯部材质或结合层过渡材质,因离心复合属于半凝固状态的结合,结合层过渡材质为混合材质,成分不均匀,其硬度也不均匀。无论是芯部材质或过渡材质,其耐磨性较差并导致磨损不均匀,长期使用过程中,轧辊辊肩部位存在腐蚀和磨损,导致在中后期辊肩精度出现劣化,影响辊身圆度精度,这种现象在材质不断升级换代,寿命周期大幅度延长后,程度更加严重。

[0005]

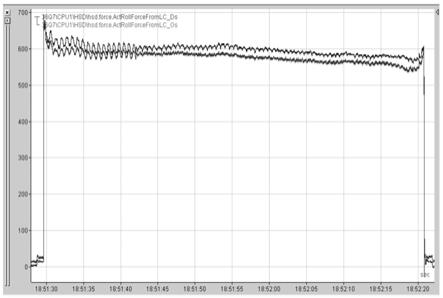

当轧辊辊身圆度超过一定值时,辊缝随轧辊圆度变化,轧机agc调节辊缝频率加快,同时引起活套抖动,活套抖动结果就是轧制力发生变化,图1为电气数据iba中轧制力波动曲线,与图2轧辊圆度明显对应,导致带钢板型波动大图3,产品厚度波动图4,无法满足下工序或用户的要求,造成质量异议或废品,严重者导致轧制不稳定,极易废钢,造成设备故障和长时间停机。

[0006]

cn201410748759.8精轧工作辊辊肩环圆度超差修复方法,介绍了一种精轧工作辊辊肩环圆度超差修复方法,即首先采用标准辊调整两个磨床托瓦的圆度和水平度,两个磨床托瓦形成定位面;将辊肩环圆度超差的精轧工作辊吊于磨床加工位,两端辊肩环位于定位面上;采用磨床对精轧工作辊两端辊肩环进行磨削修磨,磨削修磨过程分为粗磨、中磨和精磨;检验精轧工作辊两端辊肩环圆度≤0.01mm,精轧工作辊两端辊肩环修磨结束,并吊离磨床,本方法简单实用,利用现有设备方便进行精轧工作辊辊肩环圆度超差的修复作业,满足精轧工作辊辊肩环圆度的精度要求,避免辊身圆度偏差的精轧工作辊的报废,降低了生产成本。

[0007]

热轧产线精轧工作辊椭圆度的控制,甘肃冶金,2018年第3期29-31,介绍了梅钢热轧产线精轧工作辊在使用过程中出现椭圆度精度超差的问题,导致部分轧辊不能正常投入使用,只能长期搁置,影响轧辊的正常周转.为了解决此问题,经过跟踪、分析椭圆度精度超差的原因,提出预防措施及控制办法,主要是通过控制腐蚀、磨损和重新修磨辊肩精度来确保圆度精度的办法。

技术实现要素:

[0008]

本发明所要解决的技术问题是提供一种离心复合轧辊,以克服上述现有技术中的不足。

[0009]

为了解决上述技术问题,本发明提供一种离心复合轧辊,包括辊身,辊身的支撑层的厚度大于5mm,小于等于20mm,辊身的辊肩部位的硬度大于hsd60。

[0010]

作为上述技术方案的改进,辊肩部位采用轧辊高合金、高硬度的耐磨的高速钢材质外层材料。

[0011]

作为上述技术方案的改进,辊肩部位的材料与辊身芯部材料以及结合层过渡材料相比具有总量高于6%的合金。

[0012]

作为上述技术方案的改进,辊身芯部材料的合金含量小于等于1%。

[0013]

作为上述技术方案的改进,合金的元素至少包含cr、mo、ni、mn、v和w,其中,cr大于等于4%、mo大于等于2%、ni大于等于0.4%、mn大于等于0.4%、v微量、w微量。

[0014]

作为上述技术方案的改进,合金以使材料的基体组织强度大于hv450,且形成碳化物含量≥5%。

[0015]

作为上述技术方案的改进,辊身的工作层的直径为825mm,所述工作层的厚度为70mm~80mm;所述辊肩的直径为720mm,所述支撑层的直径为735mm。

[0016]

与现有技术相比,本发明的有益效果是:

[0017]

通过改变辊肩尺寸,进一步改变辊肩材质、提高硬度和耐磨性,确保轧辊寿命周期内圆度精度的保持能力;不仅可以降低修磨圆度精度带来的意外消耗,而且可以提高轧制稳定性和带钢的板型精度。

[0018]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,详细说明如下。

附图说明

[0019]

图1为圆度超差时轧制力抖动曲线;

[0020]

图2为轧辊圆度超差测量曲线;

[0021]

图3为圆度超差时带钢板形波动图;

[0022]

图4为圆度超差时带钢厚度波动;

[0023]

图5为轧辊尺寸示意图;

[0024]

图6为原辊肩的金相组织;

[0025]

图7为本发明中辊肩的金相组织;

[0026]

图8为原辊肩尺寸;

[0027]

图9为本发明中辊肩尺寸。

具体实施方式

[0028]

下面详细说明本发明的具体实施方式,其作为本说明书的一部分,通过实施例来说明本发明的原理,本发明的其他方面、特征及其优点通过该详细说明将会变得一目了然。

[0029]

在不影响轧辊使用和磨削的前提下,适当增大辊身1的辊肩130尺寸设计,这样重

新设计后辊肩130直径范围尽可能包含在工作层110材质内,降低单纯增加工作层110厚度带来的浇铸难度。

[0030]

本发明所采取的技术方案确定了最佳的支撑层120设计原则为5mm<h≤20mm,该技术方案可以满足离心复合的工艺性要求和使用的安全性要求,同时可以满足不同辊肩130设计尺寸的磨削要求。支撑层120如果超过了该技术方案的厚度要求,一方面,离心铸造外层时浇注铁水量增加较多,会增加离心机的负荷,同时,凝固时冷却速度慢,轧辊的组织致密度降低;另外,支撑层120设计厚度超过20mm以后,将降低芯部的截面积,使用时轧辊的强韧性削弱,容易发生断辊。

[0031]

该技术方案的进一步改进在于,考虑热连轧工作辊直径和使用厚度各不相同,支撑层120选择时满足2h/(d0-d1)≤40%,在此条件下尽可能的以辊肩130部位为外层来设计,即h≥【(d1-d3)/2】设计。

[0032]

如图6、图7所示,该技术方案的进一步改进在于,通过按h≥【(d1-d3)/2】设计,辊肩130部位为轧辊高合金、高硬度的耐磨的高速钢材质外层材料,该种材料与芯部材料以及结合层过渡材料相比,具有总量不低于6%的合金,其中cr不低于4%、mo不低于2%、ni不低于0.4%、mn不低于0.4%、v微量、w微量,而芯部材料合金含量低,一般不超过1%,该类合金使得材料的基体组织强度一般大于hv450,并且形成碳化物含量≥5%,具有较强的耐磨性、耐蚀性和抗氧化性能。该技术方案可保证辊肩130部位材质为外层材质,硬度可以达到hsd60以上,保证辊肩130的性能要求。

[0033]

如图5、图8、图9所示,根据工作层110金属厚度范围,将原辊肩130尺寸675mm,重新设计为720mm,与轧辊报废尺寸735mm单边相差7.5mm,让辊肩130尺寸确保为工作层。

[0034]

原轧辊磨削时,选用高度为177mm的低瓦,托瓦合金层厚度为30mm,托瓦丝杆的调节能力为40mm,为选用较好的工作范围,通常调节范围也控制在30mm。辊肩130尺寸重新设计后,根据托瓦磨损和丝杆调节范围,磨削时可选用高度为162mm的底瓦,其余操作方式不变:调瓦的目的是确保轧辊水平,即垂直方向和水平方向锥度满足磨床启动和运行要求;底瓦高度调整轧辊垂直方向高度,侧瓦调整轧辊水平方向位置。对中调瓦过程中,各托瓦高度值必须在-350~+350μm数值范围内。

[0035]

描述辊肩130材质设计和浇铸工艺变化。

[0036]

该轧辊新辊直径为825mm,报废直径为735mm,使用层厚度为45mm,常规设计支撑层1205mm设计外层厚度为50mm,原辊肩130尺寸为675mm,无法保证辊肩130为外层材质,处于芯部位置,硬度较低为hsd40左右。

[0037]

通过调整辊肩130尺寸后,工作层110支撑层120厚度设计为7.5mm,保证了辊肩130部位为外层材质,检测硬度为hsd70以上。

[0038]

辊肩130部位的合金含量由原来的<1%提高到6%以上,硬度由hsd40提高到hsd60以上,使用辊肩130部位未发生磨损、锈蚀以及圆度超差问题。

[0039]

以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让