一种装配式钢结构制作加工工艺的制作方法

2021-01-29 14:01:20|

2021-01-29 14:01:20| 296|

296| 起点商标网

起点商标网

[0001]

本申请涉及钢结构加工的领域,尤其是涉及一种装配式钢结构制作加工工艺。

背景技术:

[0002]

钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一。结构主要由型钢和钢板等制成的梁钢、钢柱、钢桁架等构件组成,并采用除锈防锈工艺。各构件或部件之间通常采用焊缝、螺栓或铆钉连接。

[0003]

但是目前的钢结构加工还存在诸多问题,比如目前钢结构的加工工艺不合理,导致钢构件重复处理或过度处理,不仅严重影响产品质量,提高生产成本高,而且在生产过程中会排放大量的有害气体,造成比较严重的大气污染。

技术实现要素:

[0004]

为了提高生产钢结构的产品质量,减少在生产过程中的环境污染,本申请提供一种装配式钢结构制作加工工艺。

[0005]

本申请提供的一种装配式钢结构制作加工工艺,采用如下的技术方案:一种装配式钢结构制作加工工艺,包括以下步骤:a、放样:放样以1:1的比例在样板台上弹出大样,当尺寸过大时,可分段弹出,并用金属划针进行放样,以确保其样板的精密性和正确性;b、号料:号料前应确定钢材已经验收合格,在号料过程中,应保证钢材平直并垫放平整,对钢材的表面进行锈迹油污清理;c、下料切割:下料切割前确保图纸与钢材相匹配,钢材的剪切线和切割线必须弹直,当钢板有起伏呈波浪状时应特别注意,在进行切割时,环保除尘设备须处于工作状态;d、零部件的边缘加工:优选精密切割,边缘加工后,须将边缘刺清除干净;e、制孔:可采用钻孔、冲孔和气割割孔等方式进行制孔,制孔前,须在构件上画出孔的中心线和直径;f、矫正:矫正工程贯穿钢结构制作的全过程,矫正主要采用火焰矫正的方法,热矫加工须根据工件的厚度进行合理的温度控制;g、部件组装:在下料后的钢板上划出中心线和定位线,在组立机上进行电焊定位固定,对相邻端头板钢板连接接触面和沿焊缝进行铁锈、毛刺、污物等清理,组立机在开机前首先启动焊烟除尘设备,对焊接时产生的焊烟进行收集、净化处理;h、焊接与再矫正:主要采用门式埋弧焊机进行焊接,焊条优选为低氢钾型焊条,钢材焊接后,因焊接对钢材进行局部不均匀的加热,而导致焊接应力的产生发生焊接变形,故应进行再次矫正,矫正在矫正机上进行,埋弧焊岗位开机前先运行焊烟除尘设备,检查除尘效果良好后再开始焊接;i、喷丸除锈:构件成品采用全自动喷丸除锈机进行喷丸除锈,构件的磨擦面经处理后再喷丸并加以保护,经处理的磨擦面不得有飞边,毛刺、焊疤或污损等,喷丸除锈等级应在

sa2.5级以上,抛丸设备周边须每天清理周边钢丸;j、涂装:构件经除锈检验验收合格后,必须在返锈前涂完第一道底漆,一般在除锈完24小时内涂完底漆,喷涂要做到均匀,无明显起皱流挂现象,并且喷涂作业须在恒温恒湿密封或半密封车间进行,并且对挥发的有害气体进行收集、经过净化处理后再排入大气。

[0006]

本申请包括以下至少一种有益技术效果:1.本申请中钢结构的制作工艺流程清晰、合理,不仅提高了钢结构的生产质量,而且降低了生产成本;2.在生产过程中,通过采用环保除尘除废气的设备,有效的预防了对环境造成的污染。

附图说明

[0007]

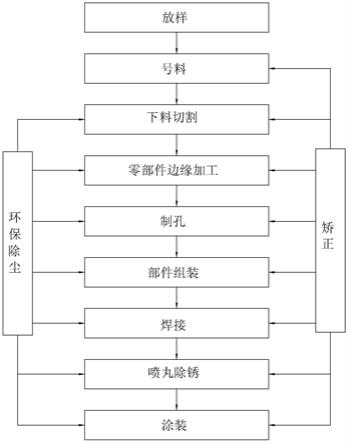

图1是本申请实施例的加工工艺图。

具体实施方式

[0008]

以下结合附图1对本申请作进一步详细说明。

[0009]

本申请实施例公开一种装配式钢结构制作加工工艺,参考图1,包括以下步骤:a、放样;b、号料;c、下料切割;d、零部件边缘加工;e、制孔;f、矫正;g、部件组装;h、焊接与再矫正;i、喷丸除锈;j、涂装。严格按着上述步骤对钢材进行加工制作,得到质量较好的钢结构。

[0010]

在步骤a、放样过程中要进行如下操作:1)、制作样板时用金属划针放样,以确保其样板的精密性和正确性。放样以1:1的比例在样板台上弹出大样,当大样尺寸过大时,可分段弹出;如构件只对其节点有要求,则可缩小比例弹出样子,但应注意精度。

[0011]

放样过程如下:先以构件的某一水平线和垂直线为基准,弹出十字线,二线必须垂直,然后依据此十字线划出其他各个点及线,并在节点旁注上尺寸,以备复查;交接点处可以钉上薄铁皮,用划针划上连接线并用尖锐的样冲或划针轻轻地将点敲出,加以保护。

[0012]

2)、复杂零件应通过计算机放样方法进行确定。严格按施工图、工艺文件和技术规定的要求进行,必要时要核对设计图;放样所用量具应按计量规定定期检定,并要与标准进行核对。

[0013]

3)、放样线条必须光顺、连续、清晰,放样后须报验。报验合格后,根据具体要求,准备必要的放样下料草图或制作号料样板、样杆、样条以及加工样板标明产品编号、件号、材料号、数量、加工余量及焊接收缩量,经检验合格后再发往下道工序。

[0014]

在步骤b、号料过程中要进行如下操作:1)、号料场地的选取。号料场地应平整、清洁、光线明亮,物料堆放整齐,安全通道畅顺。

[0015]

2)、号料所用的仪器、量具应按计量规定定期检验。

[0016]

3)、号料所用钢材应平直并垫放平整,不应有影响号料及切割质量的锈迹油污等,否则需矫正、清理。

[0017]

4)、尽可能采用套料法号料以提高钢材利用率。凡对称零件一律对称号料。号料划线的线条应清晰、连续、其宽度符合技术标准。

[0018]

5)、根据号料图纸、样板及号料精度要求正确号料,同时按统一的号料工艺符号,清晰地写明该零件的产品号、分段号、零件号,并标明上下、左右、内外等本标志及余量、加

工、切割坡口要求等符号。

[0019]

6)、号料结束后,要进行自检。做到

‘

五复一看

’

:复钢板厚度、牌号;复结构尺寸、坡口;复零件数量;复加工度管理补偿量。看钢板表面质量。

[0020]

在步骤c、下料切割过程中要进行如下操作:1)、切割前应对钢材进行校正,如对接、焊接钢板必须进行检验和探伤,钢材切割表面应清洁、无油污,钢材应垫放平整,割缝下面应留有空隙。

[0021]

2)、切割前应对设备、工具进行检查。避免切割过程的中断,切割时应保持均速3)、钢板的剪切线、气割线必须弹直,当钢板有起伏呈波浪状时应特别注意。

[0022]

4)、切割开始前,检查环保除尘设备是否正常运行,切割开始时,及时打开除尘环保设备。

[0023]

4)、切割时,可留有加工余量,在剪切后进行刨边或者用自动割刀加工。

[0024]

5)、切割后割缝隙溶渣、氧化皮清除干净,保证尺寸偏差、坡口角度、割缝光洁度等。机械切割,切割时应顶紧靠模,切割面垂直度偏差不应大于零件厚度的5%,且不应大于2

㎜

。

[0025]

在步骤d、零部件的边缘加工过程中要进行如下操作:优先选用精密切割。使其表面质量及允许偏差达到加工精度要求。边缘加工后,必须将边缘刺清除干净,割去飞刺,挂渣及波纹,还应将崩坑等缺陷部位割修均顺。

[0026]

在步骤e、制孔过程中要进行如下操作:1)、制孔前先在构件上划出孔的中心线和直径,为了提高效率,可采用涤纶片基的划线模板划线及将数块钢板重叠起来一齐钻孔。

[0027]

2)、制孔方式有种,如钻孔、冲孔和气割割孔,通常优选钻孔。如节点板、垫板、加强版角钢拉撑等精度要求不是很高的构件,可采用冲孔。

[0028]

3)、当钻孔的允许偏差超出要求时,可采用与因材质相匹配的焊条熔焊后重新制孔。

[0029]

在步骤f、矫正过程中要进行如下操作:1)、矫正工作贯穿钢结构制作的全过程。矫正主要采用火焰矫正等方法。因火焰矫正是利用局部受火焰加热后的收缩变形去抵消已经产生的焊接变形,故如果第一次矫正没有达到质量要求范围,可在第一次加热位置再进行火焰矫正,矫正量过大可在反方向再进行火焰矫正,直至符合技术要求,但加热温度要有控制范围。

[0030]

2)、零件矫正后允许偏差应满足精度要求。钢板应在切割后矫正,矫正前,切割的挂渣要铲净。矫正后应无明显凹痕及其它损伤,应尽量避免用锤击方法矫正,若需要时,必须在工件处于室温时且在其上放置垫板。普通碳素结构钢在低于-16

°

c、低合金结构多在低于-12

°

c时,不得作冷矫正或弯曲。

[0031]

3)、热矫加工根据工件厚度和成型要求确定加热规范,并在工件上划出加热线的位置、长度,以便掌握加热位置和加热面积,热矫温度应不得超过900℃,热矫温度可用测温笔进行测定。

[0032]

在步骤f、部件组装过程中要进行如下操作:1)、下料后的钢板由专业放样人员划出中心线、定位线,并在组立机上进行点焊定位固定。

[0033]

2)、组装定位采用断焊,其断焊长度30-50mm焊缝不大于设计焊缝的2/3,断焊分布均匀,保证有足够的强度和刚度。

[0034]

3)、对大、长、复杂构件必须选择合适的工作平台,放出1:1实样。

[0035]

4)、组装的间隙错位、垂直度、角度、平行度要严格控制,保证组装的精度。

[0036]

5)、组装前,相邻端头板钢板连接接触面和沿焊缝每边30-50

㎜

范围内的铁锈、毛刺、污物等清理干净。

[0037]

6)、组装前,检查焊烟除尘设备,焊烟除尘设备优选悬挂旋转式的焊烟除尘设备,以便工作人员调整吸烟角度。

[0038]

在步骤g、焊接与再矫正过程中要进行如下操作:1)、主要采用门式埋弧焊机对钢板进行焊接。

[0039]

2)、焊接确定所需要的焊丝、电流、电压和焊接速度。

[0040]

3)、因焊接对钢材进行局部不均匀的加热,而导致焊接应力的产生发生焊接变形,故应进行矫正,矫正在矫正机上进行;4)、焊接开始前,检查焊烟除尘设备,焊烟除尘设备优选悬挂旋转式的焊烟除尘设备,以便工作人员调整吸烟角度。

[0041]

在步骤h、喷丸除锈过程中要进行如下操作:构件成品采用全自动喷丸除锈机进行喷丸除锈,构件的磨擦面经处理后再喷丸并加以保护,磨擦面应规定要求制作,并做抗滑移系数试验,以确保磨擦系数达到要求,经处理的磨擦面不得有飞边,毛刺、焊疤或污损等,喷丸除锈等级应在sa2.5级以上。

[0042]

步骤i、涂装工艺包括以下步骤:1)、构件经除锈后,需在24小时内完成涂刷底漆。

[0043]

2)、钢结构表面:要求无锈、清洁、干燥,用动力角磨机除去表面可能有的毛刺、边角等尖锐处,并除净焊渣。

[0044]

3)、配置涂料,先用动力工具将漆料搅拌均匀、静置熟化一段时间,视环境温度情况,一般为5-20分钟。温度越高熟化时间越短;施工前,根据所用涂装方法,加入适量稀释剂,调整到合适的施工粘度,一般情况下,稀释剂加量0-20%,无气喷涂法及刷、滚涂法施工粘度为t-4杯30-40s。

[0045]

4)、涂料场地的选取,优选移动式的恒温恒湿封闭或半封闭车间进行作业,构件表面应清洁、干燥;构件表面最低温度不低于5℃。

[0046]

5)、要做到喷涂均匀,无明显起皱流挂,附着良好。

[0047]

6)、喷涂前,检查有害气体处理设备,确保设备正常能正常运行。

[0048]

在装配式钢结构制作加工中要进行环保处理,处理步骤如下:1)、数控下料,切割前先打开环保除尘设备,检查是否正常运转,如有异常先行维修再开机下料。

[0049]

2)、组立运行开机前先调整焊烟除尘设备吸烟角度,检查焊烟除尘设备正常后再开始运行组立机。

[0050]

3)、埋弧焊岗位开机前先运行焊烟除尘设备,检查除尘效果良好后再开始焊接。

[0051]

4)、铆工在点焊和气割时尽量在有管道除尘有限范围内进行操作,如果在焊烟除尘设备区域外操作,必须将移动焊烟除尘设备推移到位,没有焊烟除尘设备不许焊接或切

割。

[0052]

5)、铆工在点焊和气割时尽量在有管道除尘有限范围内进行操作,如果在焊烟除尘设备区域外操作,必须将移动焊烟除尘设备推移到位,没有焊烟除尘设备不许焊接或切割。

[0053]

6)、抛丸设备周边每天清理周边钢丸,布袋除尘出口必须放一漆桶,定期进行清理。

[0054]

7)、喷漆间只要是在工作时间除尘设备必须运转,喷漆作业必须在喷漆间进行喷漆,晾晒干透后再出喷漆间,喷漆设备都在喷漆间存放,不允许在外裸露,所有空漆桶都清理到料棚下并摆放整齐。

[0055]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让