一种H型钢对接焊时的对位装置及对位方法与流程

2021-01-29 14:01:30|

2021-01-29 14:01:30| 232|

232| 起点商标网

起点商标网

一种h型钢对接焊时的对位装置及对位方法

技术领域

[0001]

本发明涉及钢结构制作技术领域,尤其涉及一种焊接h型钢对接焊时的对位装置及对位方法。

背景技术:

[0002]

h型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母"h"相同而得名。由于h型钢的各个部位均以直角排布,因此h型钢在各个方向上都具有抗弯能力强、施工简单、节约成本和结构重量轻等优点。

[0003]

在一些较长的梁、柱施工过程中,由于运输或现场条件等限制,无法在加工厂将梁、柱按全长加工制作出来,只能采用现场拼接的形式。对于采用焊接h型钢的梁、柱,拼接时大多采用两种节点方式,一种是螺栓与焊接组合节点,另一种是全焊节点。采用螺栓与焊接组合节点时,腹板之间采用螺栓连接,翼缘板采用单v形坡口加垫板全焊透焊缝连接。采用全焊节点时,翼缘板采用单v形坡口加垫板全焊透焊缝,腹板采用k形坡口双面部分焊透焊缝,反面不清根;设计要求腹板全焊透时,如腹板厚度不大于20mm,采用单v形坡口加垫板焊接,腹板厚度大于20mm时,采用k形坡口,双面反面清根后焊接。

[0004]

另外,焊接h型钢的梁、柱对接时的相对位置精度要求较高,通常翼缘板的错边量要求不大于2mm,腹板的错边量要求不大于1mm,焊缝间隙为2~5mm;由于施工现场往往缺少必要的组对设备,因此给现场施工造成了困难。

技术实现要素:

[0005]

本发明提供了一种h型钢对接焊时的对位装置及对位方法,适用于焊接h型钢,采用磁力座与螺栓配合,实现h型钢对接时腹板之间、翼缘板之间相对位置的精确调整,保证梁、柱对接精度的同时,大大提高了施工效率。

[0006]

为了达到上述目的,本发明采用以下技术方案实现:

[0007]

一种h型钢对接焊时的对位装置,对接焊的h型钢为h型钢一和h型钢二;所述对位装置包括磁力座一、调节螺栓一、定位螺母、锁紧螺母、磁力座二、调节螺栓二及调节螺栓三;所述磁力座一为2组,对称设于h型钢一和h型钢的两侧,每组磁力座一由磁力座一a和磁力座一b组成,其中磁力座一a设于h型钢一的翼缘板外侧,磁力座一b设于h型钢二的翼缘板外侧;所述磁力座一a和磁力座一b之间通过调节螺栓一相连,对应磁力座一a内侧、磁力座一b内侧的调节螺栓一上分别设定位螺母,调节螺栓一的尾部通过锁紧螺母锁紧固定;所述磁力座二为2个对称设于h型钢一的2个翼缘板内侧,磁力座二上设支撑部延伸至h型钢二的翼缘板内侧,支撑部上分别设调节螺栓二和调节螺栓三,其中调节螺栓二顶紧在h型钢二对应侧的翼缘板内侧,调节螺栓三顶紧在h型钢二的腹板一侧。

[0008]

所述支撑部上分别开设螺纹孔一和螺纹孔二,调节螺栓二通过螺纹孔一与磁力座二连接,调节螺栓三通过螺纹孔二与磁力座二连接。

[0009]

所述支撑部与h型钢二的翼缘板内侧面之间留有10~25mm间隙。

[0010]

所述支撑部与h型钢二的腹板对应侧表面之间留有10~25mm间隙。

[0011]

所述磁力座一a上开设螺栓孔一,磁力座一b上开设螺栓孔二,调节螺栓一先穿过螺栓孔一,通过磁力座一a内侧的定位螺母锁紧定位,再穿过螺栓孔二,通过磁力座一b内侧的定位螺母与锁紧螺母锁紧定位;所述螺栓孔一的内径为调节螺栓一螺栓杆外径+(0.5~1)mm,所述螺栓孔二的内径为调节螺栓一螺栓杆外径+(3~8)mm。

[0012]

一种h型钢对接焊时的对位方法,包括:

[0013]

1)以固定后的h型钢一为定位基准,将h型钢二用吊车吊起,使h型钢二的对接端靠近h型钢一的对接端,并通过临时辅助支撑使h型钢二保持稳定;

[0014]

2)将磁力座一a固定在h型钢一的翼缘板外侧,将磁力座一b相对固定在h型钢二的翼缘板外侧,并使磁力座一a上螺栓孔一的轴线与磁力座一b上螺栓孔二的轴线位于同一竖直平面内;

[0015]

3)将临时辅助支撑去除;将调节螺栓一先穿过螺栓孔一,通过1个定位螺母与磁力座一a锁紧固定,再拧上第2个定位螺母后穿过螺栓孔二,通过第2个定位螺母确定磁力座一b与磁力座一a的纵向相对位置,即保证焊缝间隙为2~5mm;磁力座一b外侧的调节螺杆一拧上锁紧螺母,锁紧螺母先不拧紧;

[0016]

4)将2个磁力座二设于h型钢一腹板的同侧或两侧,2个磁力座二分别与h型钢一两侧的翼缘板固定;将调节螺栓二、调节螺栓三分别拧入磁力座二支撑部的螺纹孔一、螺纹孔二中;

[0017]

5)通过调节螺栓二调节h型钢一的翼缘板与h型钢二的翼缘板之间的错边量,保证翼缘板的错边量≤2mm;通过调节螺栓三调节h型钢一的腹板与h型钢二的腹板之间的错边量,保证腹板的错边量≤1mm;

[0018]

6)翼缘板和腹板对位调整结束后,将调节螺栓一上的锁紧螺母锁紧固定,即完成h型钢对接焊前的对位。

[0019]

与现有技术相比,本发明的有益效果是:

[0020]

1)采用磁力座与螺栓配合,实现焊接h型钢对接时腹板之间、翼缘板之间相对位置的精确调整,保证梁、柱对接精度的同时,大大提高了施工效率;

[0021]

2)磁力座安装、携带、使用方便,不损伤h型钢本体;

[0022]

3)结构简单,调整灵活方便。

附图说明

[0023]

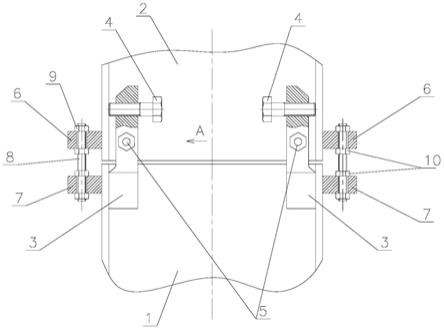

图1是本发明所述一种h型钢对接焊时的对位装置的结构示意图。

[0024]

图2是图1中的a向视图。

[0025]

图中:1.h型钢一 2.h型钢二 3.磁力座二 4.调节螺栓二 5.调节螺栓三 6.磁力座一b 7.磁力座一a 8.调节螺栓一 9.锁紧螺母 10.定位螺母

具体实施方式

[0026]

下面结合附图对本发明的具体实施方式作进一步说明:

[0027]

如图1、图2所示,本发明所述一种h型钢对接焊时的对位装置,对接焊的h型钢为h型钢一1和h型钢二2;所述对位装置包括磁力座一、调节螺栓一8、定位螺母10、锁紧螺母9、

磁力座二3、调节螺栓二4及调节螺栓三5;所述磁力座一为2组,对称设于h型钢一1和h型钢二2的两侧,每组磁力座一由磁力座一a 7和磁力座一b 6组成,其中磁力座一a 7设于h型钢一1的翼缘板外侧,磁力座一b 6设于h型钢二2的翼缘板外侧;所述磁力座一a 7和磁力座一b 6之间通过调节螺栓一8相连,对应磁力座一a 7内侧、磁力座一b 6内侧的调节螺栓一8上分别设定位螺母10,调节螺栓一8的尾部通过锁紧螺母9锁紧固定;所述磁力座二3为2个对称设于h型钢一1的2个翼缘板内侧,磁力座二3上设支撑部延伸至h型钢二2的翼缘板内侧,支撑部上分别设调节螺栓二4和调节螺栓三5,其中调节螺栓二4顶紧在h型钢二2对应侧的翼缘板内侧,调节螺栓三5顶紧在h型钢二2的腹板一侧。

[0028]

所述支撑部上分别开设螺纹孔一和螺纹孔二,调节螺栓二4通过螺纹孔一与磁力座二3连接,调节螺栓三5通过螺纹二与磁力座二3连接。

[0029]

所述支撑部与h型钢二2的翼缘板内侧面之间留有10~25mm间隙。

[0030]

所述支撑部与h型钢一2的腹板对应侧表面之间留有10~25mm间隙。

[0031]

所述磁力座一a 7上开设螺栓孔一,磁力座一b 6上开设螺栓孔二,调节螺栓一8先穿过螺栓孔一,通过磁力座一a 7内侧的定位螺母10锁紧定位,再穿过螺栓孔二,通过磁力座一b 6内侧的定位螺母10与锁紧螺母9锁紧定位;所述螺栓孔一的内径为调节螺栓一8螺栓杆外径+(0.5~1)mm,所述螺栓孔二的内径为调节螺栓一8螺栓杆外径+(3~8)mm。

[0032]

一种h型钢对接焊时的对位方法,包括:

[0033]

1)以固定后的h型钢一1为定位基准,将h型钢二2用吊车吊起,使h型钢二2的对接端靠近h型钢一1的对接端,并通过临时辅助支撑使h型钢二2保持稳定;

[0034]

2)将磁力座一a 7固定在h型钢一1的翼缘板外侧,将磁力座一b 6相对固定在h型钢二2的翼缘板外侧,并使磁力座一a 7上螺栓孔一的轴线与磁力座一b 6上螺栓孔二的轴线位于同一竖直平面内;

[0035]

3)将调节螺栓一8先穿过螺栓孔一,通过1个定位螺母10与磁力座一a 7锁紧固定,再拧上第2个定位螺母10后穿过螺栓孔二,通过第2个定位螺母10确定磁力座一b 6与磁力座一a 7的纵向相对位置,即保证焊缝间隙为2~5mm;磁力座一b 6外侧的调节螺杆一8拧上锁紧螺母9,锁紧螺母9先不拧紧;

[0036]

4)将2个磁力座二3设于h型钢一1腹板的同侧或两侧,2个磁力座二3分别与h型钢一1两侧的翼缘板固定;将调节螺栓二4、调节螺栓三5分别拧入磁力座二支撑部的螺纹孔一、螺纹孔二中;

[0037]

5)通过调节螺栓二4调节h型钢一1的翼缘板与h型钢二2的翼缘板之间的错边量,保证翼缘板的错边量≤2mm;通过调节螺栓三5调节h型钢一1的腹板与h型钢二2的腹板之间的错边量,保证腹板的错边量≤1mm;

[0038]

6)翼缘板和腹板对位调整结束后,将调节螺栓一8上的锁紧螺母9锁紧固定,即完成h型钢对接焊前的对位。

[0039]

本发明所述一种h型钢对接焊时的对位装置中,磁力座一a 7、磁力座一b 6与调节螺栓一8、定位螺母10、锁紧螺母9共同组成焊缝调节机构,磁力座二3与调节螺栓二4、调节螺栓三5共同组成错边量调节机构。先调整焊缝宽度,通过定位螺母10定位后,锁紧螺母9先不锁紧;通过磁力座一b 6上螺栓孔二与调节螺栓一8的螺栓杆之间预留的间隙,保证进行错边量调节时对应方向的自由度不受限制,错边量调整结束后,再进行锁紧固定。

[0040]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让