一种紧凑链精密成型模具及采用该模具成型链环的方法与流程

2021-01-29 14:01:25|

2021-01-29 14:01:25| 248|

248| 起点商标网

起点商标网

[0001]

本发明涉及一种模具,特别涉及一种紧凑链立环精密成型模具及采用该模具成型链环的方法。

背景技术:

[0002]

链条种类繁多广泛应用于煤矿开采、吊装起重、煤炭发电、船舶、海洋工程钻井平台等领域,链条的性能根据使用的行业和环境不同也有所不同,总体来说链条综合指标包括强度、精度、硬度及耐腐蚀性,其中强度这一指标还包含着:屈服强度、抗拉强度、疲劳强度、抗弯强度、延伸率等。

[0003]

目前国内的链条制造设备主要为两种,一种是德国mrp公司生产的专门用于生产直径为22mm-48mm矿用链条设备(自动编链机、自动焊机),该设备不能实现各工位间的连续生产,效率相对较低。但这种设备精度非常高适用与生产起传动作用的链条,由于设备生产链条直径受限制,并且不能生产有档链条,因此不被船用链及系泊链生产企业接受。另一种是瑞典伊莎公司所生产的连续旋转式自动制链机组,这种设备不受生产链条直径的限制,并且适用与有档链条的生产,但是这种设备的精度不高对于矿用链、起重链、捞渣链这一类起传动作用的链条并不适用。

[0004]

随着科技的发展需求,在各领域中对于链条的要求也越来越高,研发一种能够同时兼顾生产高强度、高精度、大规格链条的生产设备势在必行。

技术实现要素:

[0005]

本发明要解决的技术问题是提供一种能够生产高强度、高精度链条且使用寿命长的紧凑链的立环精密成型模具及采用模具成型链环的方法。

[0006]

为解决上述技术问题,本发明的技术方案为:一种链环精密成型模具,用于链环的精密成型,其创新点在于:包括链环上模与链环下模,所述链环上模和链环下模均包括结构相同的模具本体,以及设置在模具本体合模面两端部的一对环冠模,所述链环上模的模具本体合模面中心整体成型有上模芯,所述上模芯由两相互平行的直线段两端连接弧形段形成一个封闭的且位于水平面上的腰型块体,在腰型块体的中心具有一个向下延伸的定位凸起,该定位凸起为自上而下逐渐减小的锥形柱结构;所述链环下模的模具本体合模面中心整体成型有下模芯,所述下模芯为一由两相互平行的直线段两端连接弧形段形成一个封闭的且位于水平面上的腰型孔状环体,该腰型孔状环体的外环侧壁设置有横截面为弧形并沿其自身周向延伸的凹槽,该弧形凹槽用于嵌合链环的内圈侧壁,腰型孔状环体的内环为可与锥形柱结构配合的锥形孔结构;限定环冠模靠近模具本体中心的一端为前端,远离模具本体中心的一端为后端,在环冠模的前端设置有用于嵌合链环端部环冠的弧形凹陷面,所述环冠模通过螺栓固定在模具本体的合模面两端部处。

[0007]

优选的,所述环冠模为一楔形块结构,所述环冠模的底面至少具有一水平支承面以及一倾斜支承面,且该倾斜支承面自环冠模的前端向后端逐渐向上倾斜,所述环冠模上开有至少一对自上表面贯通至水平支承面的通孔;所述模具本体的合模面两端均具有一用于安装定位环冠模的镶嵌槽,所述镶嵌槽靠近模具本体中心的一侧侧壁为垂直侧壁,镶嵌槽远离模具本体中心的一侧侧壁为与倾斜支承面斜率相同的倾斜侧壁,镶嵌槽的槽底为与水平支承面配合的水平槽底,在水平槽底上钻有与通孔对应的螺纹孔;所述环冠模通过穿过通孔与螺纹孔连接的螺栓被固定至模具本体的镶嵌槽内。

[0008]

优选的,所述模具本体的两端还整体成型有连接加强部,该连接加强部在模具本体长轴方向上位于环冠模的外侧,所述模具本体上设置有两道冷却流道,各冷却流道的两端分别延伸至连接加强部的两个端面;并在连接加强部上开有沿垂直方向贯通的导向孔。

[0009]

优选的,所述两道冷却流道并列设置,冷却流道的纵截面在沿模具本体的长轴方向依次分为第一直线流道段、贴合流道段和第二直线流道段,所述第一、二直线流道段对称且同轴设置,所述贴合流道段为一向合模面凸起的圆弧形,所述贴合流道段的端部在模具本体长轴方向上不超过上模芯或下模芯的外轮廓投影,且链环上模的贴合流道段圆弧形圆心在垂直方向上高于第一、二直线流道轴线,链环下模的贴合流道段圆弧形圆心在垂直方向上低于第一、二直线流道轴线。

[0010]

优选的,所述模具本体包括第一本体以及内置于第一本体中的抽芯块,所述第一本体的底面中心具有一个圆台形凹腔,所述抽芯块为刚好可嵌入圆台形凹腔的结构,所述第一、二直线流道段分别位于圆台形凹腔两侧的第一本体上,所述贴合流道段位于抽芯块上。

[0011]

一种采用权利要求1所述链环精密成型模具成型链环的方法,其创新点在于:所述方法依次为:s1:将钢圆折弯形成链环坯料;s2:通过辅助设备将链环坯料置于链环下模上,链环坯料的内圈套装在下模芯外,链环坯料的端部环形段局部支承在环冠模的弧形凹陷面上;s3:将链环精密成型模具安装至液压成型机的模架上,该液压成型机具有一对液压驱动的左、右水平压头,成型时:先通过链环上模下行与链环下模进行合模,对链环坯料的上、下表面进行挤压,使得链环坯料中超过标准厚度h的金属材料被挤压填充至链环上、下模之间,实现链环坯料厚度的控制;再通过左、右水平压头同时向链环精密成型模具移动,对链环坯料侧面进行挤压,直至链环坯料的侧面直线段紧贴住上、下模芯的弧形凹槽,使得链环坯料的内圈宽度与模芯的宽度匹配,实现链环坯料的内圈宽度的控制;同时,由模芯的弧形凹槽与左、右水平压头配合实现链环坯料在侧面直线段的直径控制;左、右水平压头移动过程中,由链环上、下模的两环冠模配合控制链环坯料的外圈长度,同时由模芯的长度对链环坯料的内圈最小长度进行限制,并通过冷却流道内的冷却水控制挤压过程中链环坯料的温度保持在600~900℃之间,进而实现链环坯料的内圈长度精确控制;

s4:左、右水平压头保持夹紧状态3~5秒后,后退,链环上模再向上移动进行脱模,完成链环的成型。

[0012]

本发明的优点在于:链环上、下模采用内外定位结构确保合模后受力状态下局部配合精度下降,链环下模通过模芯与可拆卸的环冠模配合实现高精度核心尺寸的链环成型;而模具本体通过特殊结构的镶嵌槽安装环冠模,避免水平方向受力过大造成模具损毁,满足大规格链环成型工况。冷却流道采用多个分段,利用既能够满足大吨位成型下对于模具本体的强度、硬度指标,又能够加强模具本体的局部冷却效果。

附图说明

[0013]

图1为本发明紧凑链精密成型模具主视图。

[0014]

图2为本发明紧凑链精密成型模具链环上模结构示意图。

[0015]

图3为本发明紧凑链精密成型模具链环下模结构示意图。

[0016]

图4为本发明中环冠模结构示意图。

[0017]

图5为本发明中链环下模的模具本体剖视图。

[0018]

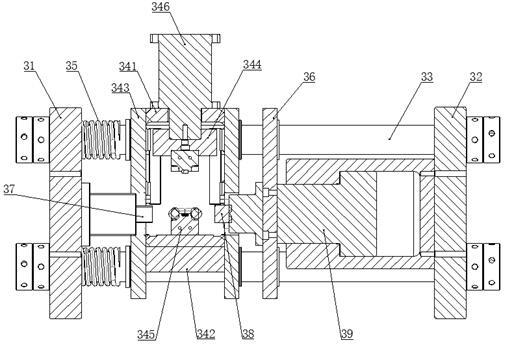

图6为本发明中液压成型机结构示意图。

具体实施方式

[0019]

如图1~3所示,本发明的链环精密成型模具,用于链环的精密成型,包括链环上模1与链环下模2,链环上模1和链环下模2均包括结构相同的模具本体11,以及设置在模具本体11合模面两端部的一对环冠模12,链环上模1的模具本体合模面中心整体成型有上模芯13,该上模芯13由两相互平行的直线段两端连接弧形段形成一个封闭的且位于水平面上的腰型块体,在腰型块体的中心具有一个向下延伸的定位凸起14,该定位凸起14为自上而下逐渐减小的锥形柱结构。本实施例中,锥形柱结构在水平横截面上为腰型结构。

[0020]

链环下模2的模具本体合模面中心整体成型有下模芯15,该下模芯15为一由两相互平行的直线段两端连接弧形段形成一个封闭的且位于水平面上的腰型孔状环体,该腰型孔状环体的外环侧壁设置有横截面为弧形并沿其自身周向延伸的凹槽,该弧形凹槽用于嵌合链环的内圈侧壁,其弧形与链环的外圆匹配,腰型孔状环体的内环为可与锥形柱结构配合的锥形孔结构16。 图2中仅示出了安装有有一个环冠模的结构示意图。

[0021]

环冠模12通过螺栓(图中未示出)固定在模具本体11的合模面两端部处,限定环冠模靠近模具本体中心的一端为前端,远离模具本体中心的一端为后端,如图4所示,在环冠模12的前端设置有用于嵌合链环端部环冠的弧形凹陷面12a,该弧形凹陷面12a具体设置于环冠模12的前端上表面与侧面的交界处。

[0022]

由于成型模具在成型过程中,环冠模12的弧形凹陷面收到链环的侧向力,环冠模后端与模具本体的接触处应力较大,模具易损坏。为了解决该问题,提高成型模具的整体使用寿命。本发明中,环冠模12与模具本体11的连接结构为:环冠模12为一楔形块结构,环冠模12的底面至少具有一水平支承面12b以及一倾斜支承面12c,且该倾斜支承面12c自环冠模12的前端向后端逐渐向上倾斜,并在环冠模12上开

有至少一对自上表面贯通至水平支承面的通孔12d;模具本体11的合模面两端均具有一用于安装定位环冠模12的镶嵌槽,该镶嵌槽靠近模具本体中心的一侧侧壁为垂直侧壁11b,镶嵌槽远离模具本体中心的一侧侧壁为与倾斜支承面12c斜率相同的倾斜侧壁11c,镶嵌槽的槽底为与水平支承面配合的水平槽底11d,在水平槽底11d上钻有与通孔对应的螺纹孔;环冠模12通过穿过通孔与螺纹孔连接的螺栓被固定至模具本体11的镶嵌槽内。这样,在链环上模1、链环下模2合模的时候,环冠模12受到的链环反作用水平力能够被部分引导至垂直方向,降低模具本体11在水平方向的受力。

[0023]

本实施例中,模具本体11的两端还整体成型有连接加强部11a,该连接加强部11a在模具本体11长轴方向上位于环冠模12的外侧,模具本体11上设置有两道沿其自身长轴方向延伸的冷却流道17,各冷却流道的两端一直延伸至连接加强部11a的端面;在连接加强部11a上开有沿垂直方向贯通的导向孔。本实施例中,连接加强部11a的宽度大于模具本体11的宽度,以便提升连接加强部的受力性能。

[0024]

本发明中,两道冷却流道并列设置,如图5所示,冷却流道17的纵截面在沿模具本体的长轴方向依次分为第一直线流道段171、贴合流道段173和第二直线流道段172,第一直线流道段171、第二直线流道段172对称且同轴设置,贴合流道段173为一向上凸起的圆弧形,贴合流道段173的端部在模具本体11长轴方向上不超过腰型孔状环体的外环投影,且贴合流道段173的圆弧形圆心在垂直方向上低于第一直线流道171、第二直线流道172轴线。贴合流道段173的位置与形状设置能够有效降低成型中模具本体受力带来的结构形变影响。

[0025]

为方便加工出上述流道,模具本体11包括第一本体111以及内置于第一本体中的抽芯块112,第一本体111的底面中心具有一个圆台形凹腔,抽芯块112为刚好可嵌入圆台形凹腔的结构,且抽芯块112采用铸件结构,其中,第一直线流道171、第二直线流道172分别位于圆台形凹腔两侧的第一本体111上,贴合流道段173位于抽芯块112上。第一直线流道171、第二直线流道172、贴合流道段173的接口处端部均设置有对接段,对接段的直径大于第一直线流道171、第二直线流道172、贴合流道段173的非接口处流道直径。在抽芯块112上贴合流道段173的两端外围设置有环形密封槽,在环形密封槽内嵌入有密封圈174。

[0026]

本发明中,采用上述链环精密成型模具成型链环的方法,以矿用高强度紧凑立环,规格

¢

42*146mm(公称直径*内长)为例,其步骤依次为:s1:将钢圆折弯形成链环坯料,通过带锯床下料:

¢

42*475mm(公称直径*料长),采用自动编链、焊机制坯,链环坯料的规格为:

ꢀ¢

42*143*50*135mm (公称直径*内长*内宽*外宽);s2:通过辅助设备将链环坯料置于链环下模上,链环坯料的内圈套装在下模芯外,链环坯料的端部环形段局部支承在环冠模的弧形凹陷面上;本实施例中,上、下模芯的长度方向的尺寸为144mm,上、下模芯的宽度方向的尺寸为48mm,两环冠模之间的距离为230

±

0.5mm,而模具本体的宽度为115mm。

[0027]

s3:将链环精密成型模具安装至液压成型机的模架上,该液压成型机具有一对由侧缸驱动的浮动式左、右水平压头,以及用于链环上、下模合模的主缸,如图6所示,包括左固定板31、右固定板32、导柱33、模架、复位弹簧35、右活动模板36、左水平压头37、右水平压头38、侧缸39;左、右固定板之间通过四根水平方向延伸的导柱连接固定,模架可滑动的安装在左、右

固定模板之间的导柱上,模架与左固定板之间的导柱上套装有复位弹簧;右活动模板安装在模架与右固定板之间的导柱上,右活动模板的左侧面安装有右水平压头,左固定板上安装有一与右水平压头对应的左水平压头,右活动模板与固定板之间安装有侧缸;模架包括上模架横梁341、下模架横梁342、模架侧板343、上滑块344、工作台345和主缸346,上模架横梁、下模架横梁之间通过一对模架侧板连接固定形成一个整体,在上模架横梁上安装有主缸,主缸的前端连接有位于上模架横梁下方的滑块347,滑块347与两侧的模架侧板之间安装有垂直滑轨组件348;链环上模安装在滑块下表面上,链环下模安装在工作台上。

[0028]

成型时:先通过链环上模下行与链环下模进行合模,对链环坯料的上、下表面进行挤压,使得链环坯料中超过标准厚度h的金属材料被挤压填充至链环上、下模之间,实现链环坯料厚度的控制;再通过右水平压头向链环精密成型模具移动,对链环坯料侧面进行挤压,直至链环坯料的一侧侧面直线段紧贴住上、下模芯的弧形凹槽,同时,模架整体向左水平压头移动,实现左、右水平压头的浮动压制,使得链环坯料的内圈宽度与模芯的宽度匹配,实现链环坯料的内圈宽度的控制;同时,由模芯的弧形凹槽与左、右水平压头配合实现链环坯料在侧面直线段的直径控制;右水平压头移动过程中,由链环上、下模的两环冠模配合控制链环坯料的外圈长度,同时由模芯的长度对链环坯料的内圈最小长度进行限制,并通过冷却流道内的冷却水控制挤压过程中链环坯料的温度保持在600~900℃之间,进而实现链环坯料的内圈长度精确控制;此外,循环冷却水需要确保冷却模具表面温度小于150

ꢀº

c。

[0029]

s4:左、右水平压头保持夹紧状态3~5秒后,后退,链环上模再向上移动进行脱模,完成链环的成型。

[0030]

本实施例采用上述方法最终制造出的链环产品规格:

¢

42*146*48*115mm(公称直径*内长*内宽*外宽),其完全符合标准:mt/t929-2004。

[0031]

以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 模架

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让