管材的穿孔加工装置的制作方法

2021-01-29 14:01:43|

2021-01-29 14:01:43| 114|

114| 起点商标网

起点商标网

[0001]

本实用新型涉及用于加工管材的穿孔加工装置,尤其涉及一种使用插入配置于管材的内部的内侧模具装置及配置于管材的外侧的外侧模具装置,并可有效处理由穿孔加工产生的穿孔渣滓(下称“废料”)的穿孔加工装置。

背景技术:

[0002]

在现有技术中,在对管材进行穿孔等加工时,通过配置于管材的外部的外侧模具装置及插入并配置于管材的内侧的内侧模具装置的配合作用完成加工。所述外侧模具装置,具备对所述内侧模具装置与外侧模具装置的管材的宽度方向的进行定位的导向模具。这个导向模具,与进行冲压的冲头模具一起被固定配置。进而导向模具需要在冲压之前定位内侧模具装置,导向模具尖端被设定配置为比冲头模具尖端更靠近内侧模具装置的模具的作用面。

[0003]

在这个方式的情况,因导向模具尖端较冲头刀尖位于下方,冲头开始下降在到达下死点附近位置时,如果在管材的长度方向上通过空气吹起废料,因废料的通路变狭小,有不能排出这样的问题点。在穿孔加工更加厚板的管材时,如果与穿孔加工薄板的管材的情况比较,需要延长自冲头模具尖端到导向模具尖端的距离,这样的问题变得显著。在对厚板的管材穿孔加工时,通过穿孔加工产生的废料的厚度也变得厚。在内侧模具装置内堆积着废料,随着穿孔加工时的导向模具的下降,其尖端与堆积在内侧模具装置内的废料干涉,发生不能正常地被进行穿孔加工的问题。

技术实现要素:

[0004]

[实用新型所要解决的问题]

[0005]

本实用新型的目的在于克服现有技术的不足而提供一种管材的穿孔加工装置,使用向管材内部插入配置的内侧模具装置和在管材外侧配置的外侧模具装置,在外侧模具装置具备对内侧模具装置和外侧模具装置的管材的宽度方向的进行定位的导向模具,从而在导向模具与内侧模具装置进行定位时,导向用模具没有向内侧模具装置内深深地被插入且充分地确保穿孔渣滓(废料)的废料收容部的空间。

[0006]

[解决课题的手段]

[0007]

旨在达到上述目的的第一技术方案的一种穿孔加工装置,具备配置于管材的外侧的外侧模具装置,及插入上述管材的内部并与上述外侧模具装置的冲头配合对管材实施加工的内侧模具装置,其具有以下特征。

[0008]

所述内侧模具装置被分割成两个以上,具备将所述内侧模具装置的分割的模具部件往复移动至所述管材的开口方向,通过其楔子功能将所述分割的模具部件沿所述管材的穿孔方向升降的扩张/缩小机构,及传递升降所述分割的模具部件的力的传递部件,

[0009]

所述外侧模具装置具备导向模具,所述导向模具进行所述外侧模具装置与其内侧模具装置的位置定位,

[0010]

所述导向模具具备在所述穿孔加工时不能向内侧模具装置内以一定尺寸以上插入的机构,所述内侧模具装置具备供所述导向模具插入的导向孔,在所述穿孔加工时,所述冲头下降而到达下死点附近位置,且所述导向模具的前端位于所述内侧模具装置的导向孔的内部。

[0011]

由第一技术方案产生如下效果。

[0012]

即使在穿孔加工厚板的管材时,外侧模具装置的导向模具的作用是为了外侧模具装置和内侧模具装置的宽度方向的位置定位,即使导向模具向内侧模具装置内插入,也不能以一定尺寸以上插入。在使用现有构成的导向模具,穿孔加工厚板的管材时,导向模具向内侧模具装置内深深地侵入。因此,导向模具向内侧模具装置的废料收容部内侵入,阻碍空气吹起废料。通过本实用新型,导向模具没有向废料收容部内侵入一定尺寸以上,可充分地确保空气吹起废料的空间,完全没有对由空气吹起废料引起障碍。完全没有使堆积在废料收容部内的废料与导向模具碰触,以完全没有阻碍正常地穿孔加工。

[0013]

第二技术方案的穿孔加工装置,在第一技术方案中,其具有以下特征。

[0014]

所述机构为如下的机构,于所述导向模具具备肩部的穿孔装置下降时通过所述肩部和所述外侧模具装置的部件接触,所述导向模具的尖端不能向内侧模具装置内以一定尺寸以上插入。

[0015]

根据第二技术方案,可产生与第一技术方案相同的效果。

附图说明

[0016]

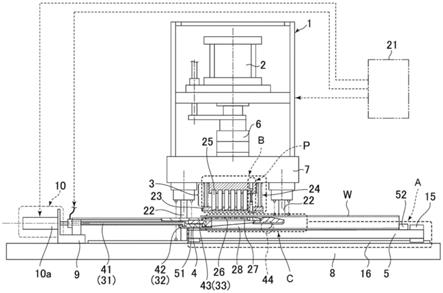

图1为本实用新型的穿孔加工装置的整体图(正面图)。

[0017]

图2为本实用新型的穿孔加工装置的整体图(平面图)。

[0018]

图3(a)、图3(b)为本实用新型的导向模具没有向内侧模具装置内以一定尺寸以上侵入的机构示意图。

[0019]

图4(a)~图4(c)为使用用于本实用新型的穿孔加工装置的导向模具的外侧模具装置示意图。

[0020]

图5(a)~图5(c)为用于本实用新型的穿孔加工装置的内侧模具装置的扩张/缩小机构示意图。

[0021]

附图标号说明:

[0022]

1:冲压机本体;

[0023]

2:冲压装置;

[0024]

3:外侧模具装置;

[0025]

4:内侧模具装置;

[0026]

5:工作台;

[0027]

6:连接块;

[0028]

7:冲头固定板;

[0029]

8:冲压基台;

[0030]

9:框架;

[0031]

10:滑动驱动装置;

[0032]

10a:气缸;

[0033]

11:定位驱动装置;

[0034]

14:夹紧装置;

[0035]

15:移动单元;

[0036]

16:导轨;

[0037]

17:滚珠螺杆;

[0038]

18:伺服马达;

[0039]

19:标准块;

[0040]

20:夹紧缸;

[0041]

21:控制装置;

[0042]

22:导杆;

[0043]

23:剥料板;

[0044]

24:板簧;

[0045]

25:冲头的刃部(加工用冲头);

[0046]

26:切削刃部;

[0047]

27:冲孔;

[0048]

28:废料收容部;

[0049]

29:模板;

[0050]

31、32、33:空气通路;

[0051]

41:传递部件;

[0052]

42:下侧扩张/缩小块;

[0053]

43:上侧扩张/缩小块;

[0054]

44:开口部(内侧模具装置);

[0055]

51:限位器;

[0056]

52:长度方向的夹紧装置;

[0057]

a:角管搭载部(移动工作台);

[0058]

b:模具定位部;

[0059]

c:内侧模具装置的扩张/缩小部;

[0060]

g:导引孔(模板);

[0061]

h:导向孔;

[0062]

k:碰触部(剥料板和导向模具本体的肩部的接触部);

[0063]

p:导向模具;

[0064]

p1:模具本体;

[0065]

p2:肩部;

[0066]

p3:弹簧;

[0067]

p4:螺柱螺丝;

[0068]

s:废料;

[0069]

t:间隔;

[0070]

w:角管。

具体实施方式

[0071]

下面,结合附图对本实用新型的实施例进行说明。

[0072]

图1为本实用新型的穿孔加工装置的整体图(正面图),而图2为本实用新型的穿孔加工装置的整体图(平面图),图3(a)、图3(b)为本实用新型的导向模具没有向内侧模具装置内以一定尺寸以上侵入的机构示意图、图 4(a)~图4(c)为使用用于本实用新型的穿孔加工装置的导向模具的外侧模具装置示意图、图5(a)~图5(c)为用于本实用新型的穿孔加工装置的内侧模具装置的扩张/缩小机构示意图。

[0073]

<1>穿孔加工装置的构成

[0074]

结合图1及图2说明本实用新型的穿孔加工装置(下称“冲压机”)。在图1中,1为冲压机本体、2为用于升降外侧模具装置3的冲压装置、4为内侧模具装置、5为可搭载管材进行移动的工作台。冲压装置2配置于冲压机本体1上,利用连接块6通过配置于冲压机本体1的冲头固定板7与外侧模具装置3连接。22为立在冲压机本体1的冲压基台8上,以沿上下方向可滑动地引导所述冲头固定板7的导杆,23为剥料板,与外侧模具装置3一起安装于冲头固定板7。冲压装置2的力通过连接块6和冲头固定板7使外侧模具装置3和剥料板23升降。24为设置于剥料板23和冲头固定板7之间的板簧,25为外侧模具装置3的冲头的刃部,p为导向模具,26为内侧模具装置 4的切削刃部,27为冲孔,而冲孔27的上部的边缘由切削刃部26构成。28 为位于所述切削刃部26的下部的内侧模具装置4的废料收容部。另外,冲头的刃部25的前端的形状可以是如在本实施方式中的示意图设为向往上侧变宽的轻微的倾斜的形状,也可以是通常的扁平的形状。

[0075]

内侧模具装置4在插入作为加工工件的管材(下称“角管w”)的内侧状态下使用。角管w设置固定于工作台5上。另外,内侧模具装置4连接于配置在框架9上的滑动驱动装置10,经由滑动驱动装置的气缸10a的伸缩并通过传递部件41进行内侧模具装置4的沿上下方向的扩张/缩小动作。再者内侧模具装置4的构成部件,设置有处理通过穿孔加工产生的废料s的空气通路31、空气通路32、空气通路33。外侧模具装置3设于冲压机的上部而上下升降,而内侧模具装置4被框架9和冲压机1下部的冲压基台8之上的工作台5支撑。

[0076]

<2>角管的穿孔加工方法

[0077]

结合图1及图2对角管的穿孔加工方法进行说明。如上所述,角管w在宽度方向已临时定位,沿长度方向定位固定的状态下设置于工作台5上。角管w具有2m至4m的长度。工作台5可沿配置于冲压基台8上的导轨16进行移动。另外,工作台5通过移动单元15与定位驱动装置11连接。定位驱动装置11由滚珠螺杆17和伺服马达18构成。通过上述定位驱动装置11将角管w相对于外侧模具装置3定位于其长度方向的加工位置。

[0078]

角管w的宽度方向的定位过程如下。如图2的从x箭头方向观察到的一样,在冲压基台8上设有夹紧装置14。夹紧装置14由标准块19和夹紧缸20 构成。将在工作台5上沿长度方向定位固定的角管w,通过夹紧缸20加压于标准块19,进行角管w的宽度方向的定位。上述夹紧装置14在搭载角管w 的工作台5移动的过程中处于松开(unclamp)状态,而在工作台5移动至加工位置之后夹紧角管w。

[0079]

角管w的定位控制、冲压装置2的控制、内侧模具装置4的扩张/缩小控制、滑动驱动装置10的控制、定位驱动装置11、夹紧装置14的控制通过如图1及图2的控制装置21进行。另外,上述控制装置还进行由穿孔加工中产生的废料(穿孔渣滓)s的排出的吹风(air blow)

的控制。

[0080]

将在工作台上沿长度方向定位固定的角管w,通过定位驱动装置11相对于外侧模具装置3进行定位,在完成定位之后,通过设置于冲压基台8的夹紧装置14夹紧角管w以完成宽度方向的定位。之后,如图4(c)所示,通过冲压装置2的作用使外侧模具装置3下降,并通过与内侧模具装置4的配合对角管w进行穿孔加工。加工结束之后,夹紧装置14成为松开状态。将连续进行上述动作,在角管w上以指定的孔距进行多个穿孔加工。穿孔加工结束之后,搭载角管w的工作台5回到原位,并将完成加工的角管w从工作台5分离。由此结束一系列的穿孔加工动作。如后述,由穿孔加工产生的废料s堆积在角管w的开口部44附近。作业者在分离完成加工的角管w时,将堆积在角管w的开口部44的废料s废弃于桶等。

[0081]

通过附图对使用在设于上述冲压机的本实用新型的穿孔加工装置的作为具体部件的工作台5、外侧模具装置3的导向模具p、内侧模具装置4的扩张 /缩小机构进行说明。

[0082]

<3>工作台的构成

[0083]

工作台5为对应于图1的角管搭载部a的部分。如上所述,工作台5为搭载待穿孔加工的角管w并沿其长度方向定位设置固定,并通过定位驱动装置11沿待加工的角管w的长度方向相对于外侧模具装置3定位移动的部分。工作台5具有定位移动的功能、在工作台上将角管w沿长度方向定位固定的功能。在图1和图2中,虽然设置的角管w的数量为一个但并非以此为限制,也可以设置多个。可通过上构成可进行多个同一种角管的穿孔加工。

[0084]

工作台5通过定位驱动装置11和移动单元15连接。通过定位驱动装置11,工作台5沿轨道16移动,并定位于相对于外侧模具装置3的角管的穿孔加工位置。

[0085]

角管w通过长度方向的限位器51和长度方向的夹紧装置52,在工作台 5上沿长度方向定位固定。为将角管w移动至穿孔加工位置而移动工作台。因此,因角管w不在辊子等工作件收容部件上滑动,不会在角管w上产生因滑动导致的瑕疵。另外,如上所述,角管w的宽度方向在穿孔加工之前通过设置于冲压基台8上的夹紧装置14处于夹紧状态,而在穿孔加工完成孩子后成为松开状态。

[0086]

<4>外侧模具装置的导向模具p的构成

[0087]

导向模具p配置于对应于图1的模具定位部b的部分。通过图3(a)、图3(b)及图4(a)~图4(c)对导向模具p进行说明。图3(a)为在冲压装置上升的状态中导向模具p的构成示意图、图3(b)为在冲压装置下降的状态中导向模具p的状态的示意图。图4(a)~图4(c)为导向模具p的动作顺序的示意图。

[0088]

导向模具p在外侧模具装置3上用于外侧模具装置3和内侧模具装置4 的定位,并独立设置于加工用模具(下称“冲头的刃部25”)。导向模具p的数量可以是一个以上。在图3(a)、图3(b)中,为了进行外侧模具装置3和内侧模具装置4的定位,两个导向模具p沿角管的宽度方向设置。另外,导向模具p的配置方法不受上述方式的限制。如图3(a)、图3(b)所示,导向模具p的前端具有向内侧模具装置4的导向模具p的导向孔h(图2参照) 内容易地插入的形状构成。导向模具p和导向孔h的尺寸关系为:沿角管w 的长度方向的间隔大,但沿管材的宽度方向间隔几乎达到极小。另外,外侧模具装置的导向模具p的长度尺寸较加工用的冲头的刃部25的前端长5mm 左右。但在厚板的角管w的情况,冲头的刃部25和导向模具尖端的尺寸差比5mm变得长。如果这个尺寸差变得长,导向模具p向内侧模具装置4的废料收容部28(图1参照)内深深地侵入。如果导向模具p向废料收容部28 内深深地侵入,于空气吹起由穿

孔加工产生的废料s时造成妨碍,另外产生导向模具p与废料s碰触干涉的问题。为了解决这样的问题如下构成导向模具p。

[0089]

导向模具p,由模具本体p1,弹簧p3,和螺柱螺丝p4构成。模具本体 p1为剥料板23插入的状态。冲压装置2下降,以模具本体p1下降,其尖端向内侧模具装置4的导向孔h(图2参照)内插入。之后模具本体p1的尖端向内侧模具装置4内以一定尺寸以上插入,模具本体p1的肩部p2与剥料板 23的碰触部k碰触,导向模具p不会进一步向内侧模具装置4内插入。再者冲压装置2下降成为冲头的刃部25与角管w接触的状态,导向模具p的模具本体p1的肩部p2也与剥料板23的碰触部k保持接触。随着冲压装置2 下降弹簧p3形变,螺柱螺丝p4沿着模板29的导引孔g上升,成为下死点位置如图3(b)。另外在图3(b),用二点划线表示在现有技术的导向模具尖端的情况。如果在穿孔加工厚板的角管w时没有导向模具p不以一定尺寸以上侵入的机构,理解导向模具尖端向废料收容部28内深深地侵入,使其空间变得狭窄。

[0090]

导向模具p的动作如下。待加工的角管w通过定位驱动装置11移动至加工的固定位置定位。在图4(a)的状态下,外侧模具装置3的导向模具p 下降插入导向孔h。此时,内侧模具装置4的扩张/缩小上升动作(详细内容将在<5>中说明)完成,在上侧扩张/缩小块与角管w的内面接触之后,导向模具p下降插入导向孔h而成为图4(b)的状态。此时,导向模具p和冲头的刃部25成为一同下降的状态,但因导向模具p较长,从而首先插入内侧模具装置4的导向孔h。通过上述过程,内侧模具装置4完成外侧模具装置3 和管材w的宽度方向的定位。之后,在图4(b)(冲头的刃部25下降之前) 的状态下,如图4(c)所示,冲头的刃部25下降并完成穿孔加工。

[0091]

这样通过利用导向模具p,无需于现有技术中所必要的外侧模具装置3 和内侧模具装置4的同轴定位调节。导向模具p如上述地为图3(a)、图3 (b)的构成,即使冲头的刃部25下降,其尖端也不会以一定尺寸以上向内侧模具4内侵入。进而在废料处理时,导向模具p不会向内侧模具4的废料收容部28内深深地侵入而阻碍通过空气的废料处理。另外也不存在废料s和导向模具p的干涉。

[0092]

<5>内侧模具装置的扩张/缩小机构

[0093]

内侧模具装置4的扩张/缩小机构为对应于图1的扩张/缩小部c的部分。通过图5(a)~图5(c)对其内侧模具装置的扩张/缩小机构进行说明。

[0094]

内侧模具装置4被分割成上侧扩张/缩小块43和下侧扩张/缩小块42。两者由在轻微的倾斜面相互接触滑动的方式构成。上侧扩张/缩小块43沿上下方向移动,以相对于冲压机1的冲压基台8保持水平方向的位置不变。通过下侧扩张/缩小块42利用气缸10a或滑动驱动装置10的作用沿水平方向移动,上侧扩张/缩小块43沿垂直方向上升/下降。此时,以上侧扩张/缩小块43的冲孔27和外侧模具装置3的导向模具p及冲头的刃部25相对于角管w的长度方向的相对位置不变的状态下上升。

[0095]

内侧模具装置4在插入作为加工工件的角管w的内侧状态下运作。上侧扩张/缩小块43的上升动作如下。在如图5(a)的状态下,外侧模具装置3 下降且导向模具p也下降,从而成为外侧模具装置3和内侧模具装置4的同轴定位结束的状态。接着,下侧扩张/缩小块42通过气缸10a(请参考图1及图2)沿水平方向(图5(a)的箭头y方向)动作,则上侧扩张/缩小块43 约上升0.5mm成为如图5(b)的状态,从而图5(a)的间隔t消失。另外,图5(b)表示冲头的刃部25下降前(穿孔加工前)的状态。因此,上侧扩张/缩小块43的上面和下侧扩张/缩小

块42的下面贴紧角管w的上下的内面。之后,冲头的刃部25下降并进行穿孔加工。

[0096]

上侧扩张/缩小块的下降动作如下。图5(c)表示穿孔加工结束且冲头的刃部25上升的状态。在图5(c)的状态下,包括导向模具p在内的外侧模具装置3上升的同时,气缸10a沿图5(c)的水平方向的箭头z方向动作,且下侧扩张/缩小块也向z方向移动。由此上侧扩张/缩小块43下降成为图5 (a)的状态,内侧模具装置4的上下方向的尺寸缩小变得小于角管w的内侧尺寸,从而可容易将内侧模具装置4插入长度为2m至4m的角管w的内侧。另外,在进行穿孔加工时,通过上述扩张/缩小功能角管w的穿孔部分和内侧模具装置4贴紧,因此加工时的被加工面的歪曲变少,毛刺的发生变得极小,而穿孔加工的位置精度也较现有技术的加工方法显着提高。

[0097]

本实施方式的穿孔装置的说明,以具备在<3>中说明的搭载角管w的移动工作台5、在<4>中说明的导向模具p及在<5>中说明的内侧模具装置4的扩张/缩小机构的形式的装置进行了说明,另外,作为本实用新型的穿孔加工装置,也可以是下列形式。

[0098]

本实用新型内容还可适用不使用在本实施方式的<3>中说明的搭载角管 w的移动工作台5,通过定位驱动装置固定角管w,从而定位移动进行穿孔加工的装置。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让