一种盘体伸缩式自动卡盘的制作方法

2021-01-29 14:01:50|

2021-01-29 14:01:50| 252|

252| 起点商标网

起点商标网

[0001]

本实用新型涉及自动化夹具领域,尤其涉及一种自动卡盘。

背景技术:

[0002]

卡盘是机床上用来夹紧工件的机械装置。利用均布在卡盘体上的活动卡爪的径向移动,把工件夹紧和定位的机床附件。卡盘一般由卡盘体、活动卡爪和卡爪驱动机构 3部分组成,然而常规的卡盘由于其自身结构的限制,只能够单一实现夹紧工件的动作,这样在工厂实际加工操作当中,也需要对工件的夹紧面进行加工,现有的卡盘由于盘体自身是固定设置的,因此只能够取下工件进行重新夹紧才能够继续加工,加工工序就比较繁琐了。

技术实现要素:

[0003]

本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种盘体伸缩式自动卡盘。

[0004]

为了实现上述目的,本实用新型采用了如下技术方案:

[0005]

一种盘体伸缩式自动卡盘,包括:

[0006]

盘体,盘体上设有至少两个水平方向的凹槽,盘体中心具有轴孔,

[0007]

卡爪,所述卡爪包括固定设置的

㡳

爪和上爪,

㡳

爪具有与盘体的凹槽相匹配的

㡳

爪滑块,卡爪通过

㡳

爪滑块滑动设置在凹槽内,

㡳

爪与上爪可拆卸固定连接,

[0008]

还具有法兰后盖,盘体安装设置在法兰后盖上,

[0009]

驱动拉杆,所述驱动拉杆包括芯套、拉杆连接套和活塞,拉杆连接套与活塞可拆卸固定连接,拉杆连接套从法兰后盖的后端盖身露出,芯套包括套身主体和配合段,芯套还具有贯穿套身主体和配合段的腔体,活塞滑动设置在腔体中,盘体滑动设置在芯套上并通过芯套安装设置在法兰后盖上,盘体的后端还具有与芯套相匹配的挡圈,芯套的端部具有可拆卸固定连接的顶尖,且顶尖从轴孔中露出,活塞与盘体之间通过推杆实现传动连接,且推杆与

㡳

爪相匹配。

[0010]

优选的,配合段具有与腔体相通的豁槽,推杆具有凹楔,活塞具有与凹楔相匹配的凸楔,当活塞在腔体中滑动时,凸楔从豁槽露出,推杆还具有安装槽,安装槽内固定设有弹簧,盘体的内壁具有与弹簧相匹配的限位槽。

[0011]

优选的,盘体前端位于轴孔处固定设置有封盖,且盘体具有与封盖相匹配的推杆腔,推杆滑动设置在推杆腔中。

[0012]

优选的,弹簧的端部具有弹簧套,弹簧通过弹簧套与限位槽相匹配,限位槽的一侧具有与弹簧套外壁相匹配的槽壁,限位槽的另一侧具有供弹簧套脱出的斜坡面。

[0013]

优选的,挡圈通过螺母可拆卸固定在盘体的后端,配合段与轴孔相匹配,盘体滑动设置在配合段上,套身主体的外周具有与挡圈相匹配的限位止挡。

[0014]

优选的,推杆的杆身为圆柱形,推杆的外周表面与推杆腔相匹配,凹楔与安装槽分别位于推杆的杆身上下两端面,且推杆的杆身前端位于凹楔处具有第一斜齿段,

㡳

爪具有

与第一斜齿段相匹配的第二斜齿段。

[0015]

优选的,芯套与顶尖之间具有法兰,顶尖通过法兰可拆卸固定连接在芯套的配合段上。

[0016]

优选的,盘体具有与限位槽相通的注油通道,注油通道内具有注油嘴。

[0017]

与现有技术相比,本实用新型的有益效果是:

[0018]

本实用新型相对于以往结构的卡盘,既能够通过卡爪实现夹紧工件的目的,同时盘体相对于后盖可以前后滑动,即实现了盘体伸缩,这样工件的夹紧面也能够被刀具进行加工,工件的加工工艺得到了简化,一次加工成型精度也能得到提升。

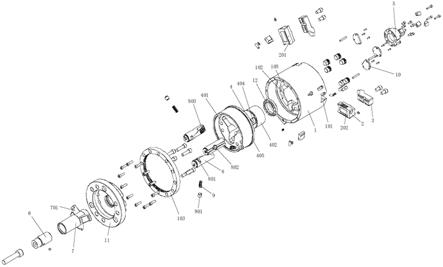

附图说明

[0019]

图1为本实用新型的剖视结构示意图;

[0020]

图2为本实用新型的爆炸结构示意图。

[0021]

图中:1盘体、101凹槽、102轴孔、103挡圈、104限位槽、1041槽壁、1042斜坡面、105推杆腔、2

㡳

爪、201

㡳

爪滑块、202第二斜齿段、3上爪、4芯套、401套身主体、402配合段、403腔体、404豁槽、405限位止挡、5顶尖、6拉杆连接套、7活塞、701凸楔、8推杆、801凹楔、802安装槽、802第一斜齿段、9弹簧、901弹簧套、10封盖、11法兰后盖、12法兰、13注油通道、14注油嘴。

具体实施方式

[0022]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0023]

参照图1-2,一种盘体伸缩式自动卡盘,包括:

[0024]

盘体1,盘体1上设有至少两个水平方向的凹槽101,盘体1中心具有轴孔102,

[0025]

卡爪,所述卡爪包括固定设置的

㡳

爪2和上爪3,

㡳

爪2具有与盘体1的凹槽101相匹配的

㡳

爪滑块201,卡爪通过

㡳

爪滑块201滑动设置在凹槽101内,

㡳

爪2与上爪3可拆卸固定连接,

[0026]

还具有法兰后盖11,盘体1安装设置在法兰后盖11上,后盖法兰11可以安装固定在机床上,起到整体安装固定的作用,而芯套4可以通过螺栓与后盖法兰11可拆卸固定连接,这样盘体1就可以通过法兰后盖11安装设置在机床上了,

[0027]

驱动拉杆,所述驱动拉杆包括芯套4、拉杆连接套6和活塞7,拉杆连接套6与活塞7可拆卸固定连接,拉杆连接套6从法兰后盖11的后端盖身露出,芯套4包括套身主体401和配合段402,芯套4还具有贯穿套身主体401和配合段402的腔体403,活塞7滑动设置在腔体403中,盘体1滑动设置在芯套4上并通过芯套4安装设置在法兰后盖11上,盘体1的后端还具有与芯套4相匹配的挡圈103,芯套4的端部具有可拆卸固定连接的顶尖5,且顶尖5从轴孔102中露出,活塞7与盘体1之间通过推杆8实现传动连接,且推杆8与

㡳

爪2相匹配。

[0028]

在一种具体实施方式中,配合段402具有与腔体403相通的豁槽404,推杆8具有凹楔801,活塞7具有与凹楔801相匹配的凸楔701,当活塞7在腔体403中滑动时,凸楔701从豁槽404露出,推杆8还具有安装槽802,安装槽802内固定设有弹簧9,盘体1的内壁具有与弹簧

9相匹配的限位槽104。

[0029]

在一种具体实施方式中,盘体1前端位于轴孔102处固定设置有封盖10,且盘体1具有与封盖10相匹配的推杆腔105,推杆8滑动设置在推杆腔105中。

[0030]

在一种具体实施方式中,弹簧9的端部具有弹簧套901,弹簧9通过弹簧套901与限位槽104相匹配,限位槽104的一侧具有与弹簧套901外壁相匹配的槽壁1041,限位槽104的另一侧具有供弹簧套901脱出的斜坡面1042。

[0031]

在一种具体实施方式中,挡圈103通过螺母可拆卸固定在盘体1的后端,配合段402与轴孔102相匹配,盘体1滑动设置在配合段402上,套身主体401的外周具有与挡圈103相匹配的限位止挡405。

[0032]

在一种具体实施方式中,推杆8的杆身为圆柱形,推杆8的外周表面与推杆腔105相匹配,凹楔801与安装槽802分别位于推杆8的杆身上下两端面,且推杆8的杆身前端位于凹楔801处具有第一斜齿段803,

㡳

爪2具有与第一斜齿段803相匹配的第二斜齿段202。

[0033]

在一种具体实施方式中,芯套4与顶尖5之间具有法兰12,顶尖5通过法兰12可拆卸固定连接在芯套4的配合段402上。

[0034]

在一种具体实施方式中,盘体1具有与限位槽104相通的注油通道13,注油通道13内具有注油嘴14。通过注油嘴14注油,可以保证弹簧套901与限位槽104,推杆8与

㡳

爪2之间的润滑。

[0035]

本实用新型在使用时,驱动拉杆能够受外力向前运动,即拉杆连接套6带动活塞7一起向前运动,因此活塞7能够在腔体403中向前滑动,由于凹楔801与凸楔701的配合,活塞7能够带动推杆8一起向前运动,由于推杆8具有的弹簧9是卡设在限位槽104内的,因此推杆8能够带动盘体1一起向前运动,即驱动拉杆在向前运动的同时,能够带动盘体1一起向前运动;

[0036]

当盘体1向前运动一段距离后,其后端的挡圈103能够抵靠在限位止挡405上,由于法兰后盖11是固定不动的,因此盘体1无法继续向前运动,而当外力继续推动驱动拉杆向前时,推杆8具有的弹簧9就能够从限位槽104中脱出,因此活塞7能够继续带动推杆8向前运动,此时推杆8具有的第一斜齿段803与第二斜齿段202相配合,推杆8驱动

㡳

爪2运动,实现了卡爪的夹紧动作;

[0037]

相较于以往技术来说,本实用新型不但能够实现盘体伸缩功能,方便工件加工,还提高了精度,具体体现在,活塞7、推杆8及配合段402均呈圆柱状,且活塞7、推杆8及配合段402的外周表面能够分别与腔体403、推杆腔105及轴孔102的内壁相匹配,这样的面接触能够提高精度。

[0038]

本实用新型的卡爪数量至少为两个,作为上述实施例的优选,卡爪的数量为三个,不论是两爪还是四爪亦或是更多爪,只要采用了本实用新型中的结构,均在本实用新型的保护范围之内而本实用新型公开的实施例采用的是固定式顶尖,实际使用时根据需要也可以更换为伸缩式顶尖。

[0039]

需要说明的是,本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,实用新型人在此不再详述。

[0040]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让