一种气液增力缸压装机构的制作方法

2021-01-29 14:01:51|

2021-01-29 14:01:51| 235|

235| 起点商标网

起点商标网

[0001]

本实用新型涉及一种压装铆接装置,尤其涉及一种气液增力缸压装机构。

背景技术:

[0002]

现有技术中,对金属螺钉等连接件进行压铆工艺的时候,一般情况都是直接利用液压缸或者凸轮机构进行压铆工作。这种方式中,压铆力度以及压铆距离不好控制,导致压铆质量不够稳定。因此,如何解决上述技术问题,是本领域技术人员需要努力的方向。

技术实现要素:

[0003]

本实用新型目的是提供一种气液增力缸压装机构,通过使用该结构,提高了螺钉等连接件的压铆效率及质量。

[0004]

为达到上述目的,本实用新型采用的技术方案是:一种气液增力缸压装机构,包括立板、气缸、钳体及油缸,所述立板的前侧壁上设有两组第一竖向滑轨,所述钳体的后侧滑动设置于两组所述第一竖向滑轨上,所述立板的底部侧壁上设有支撑板,所述支撑板设置于所述钳体的正下方,所述气缸安装于所述支撑板的底面上,所述气缸的输出轴穿过所述支撑板与所述钳体的底部相连;

[0005]

所述钳体的右侧设有一缺口,所述缺口顶面上设有一垫块;所述油缸设置于所述钳体的底部右侧,且所述油缸设置于所述气缸的右侧,所述缺口的左侧壁上设有第二竖向滑轨,所述第二竖向滑轨与第一竖向滑轨平行设置,所述缺口内设有一滑板,所述滑板的左侧滑动设置于所述第二竖向滑轨上,所述油缸的输出轴插设于所述缺口内,所述油缸的输出轴与所述滑板的底部相连;所述滑板的顶面上设有一顶头,所述顶头正对所述垫块设置。

[0006]

上述技术方案中,所述滑板的顶面右侧设有一保护罩,所述保护罩内设有一压力传感器,所述顶头抵于所述压力传感器的顶面上,所述顶头的顶部穿过所述保护罩设置于所述保护罩的顶面上方。

[0007]

上述技术方案中,所述垫块外部设有一脱模板,所述脱模板的中部设有一通槽,所述垫块设置于所述通槽内。

[0008]

上述技术方案中,所述钳体顶面右侧设有两组通孔,两组所述通孔内分别插设有一螺栓,所述螺栓的底部穿过所述通孔与所述脱模板的顶面相连,所述螺栓的顶部设有一螺头,所述螺头设置于所述通孔的上方,所述螺头的直径大于所述通孔的直径。

[0009]

上述技术方案中,每组所述螺栓的外部套设有一弹簧,所述弹簧的顶部抵于所述缺口顶面上,所述弹簧的底部抵于所述脱模板的顶面上;所述弹簧伸出状态下,所述垫块的底面设置于所述通槽内,所述弹簧压缩状态下,所述垫块的底面与所述脱模板底面齐平设置或设置于所述脱模板的底面下方。

[0010]

上述技术方案中,所述支撑板的顶面上设有一液压缓冲器,所述液压缓冲器设置于所述钳体的正下方。

[0011]

上述技术方案中,所述钳体的前侧面上设有上接近开关及下接近开关,所述上接

近开关设置于所述下接近开关的正上方,所述上接近开关及所述下接近开关设置于所述缺口的左侧。

[0012]

上述技术方案中,所述滑板的前端面上设有一位移感应支架,所述位移感应支架的右侧与所述滑板的前端面相连,所述位移感应支架的左侧设置于所述上接近开关与所述下接近开关之间。

[0013]

由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

[0014]

1.本实用新型中通过气缸带动钳体移动到对应位置进行接料,再利用油缸推动顶头将产品进行铆压工作,效率高,质量好;

[0015]

2.本实用新型中通过压力传感器的设置,这样能够保证压铆力度受到控制,保证同一批次产品的压铆质量稳定,提高压铆的稳定性及质量;

[0016]

3.本实用新型通过上、下接近开关的设置,这样能够对压铆的距离进行控制,进一步保证压铆质量。

附图说明

[0017]

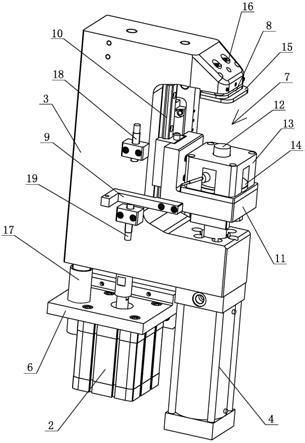

图1是本实用新型实施例一中的结构示意图ⅰ;

[0018]

图2是本实用新型实施例一中的结构示意图ⅱ。

[0019]

其中:1、立板;2、气缸;3、钳体;4、油缸;5、第一竖向滑轨;6、支撑板;7、缺口;8、垫块;9、位移感应支架;10、第二竖向滑轨;11、滑板;12、顶头;13、保护罩;14、压力传感器;15、脱模板;16、螺栓; 17、液压缓冲器;18、上接近开关;19、下接近开关。

具体实施方式

[0020]

下面结合附图及实施例对本实用新型作进一步描述:

[0021]

实施例一:参见图1、2所示,一种气液增力缸压装机构,包括立板1、气缸2、钳体3及油缸4,所述立板的前侧壁上设有两组第一竖向滑轨5,所述钳体的后侧滑动设置于两组所述第一竖向滑轨上,所述立板的底部侧壁上设有支撑板6,所述支撑板设置于所述钳体的正下方,所述气缸安装于所述支撑板的底面上,所述气缸的输出轴穿过所述支撑板与所述钳体的底部相连;

[0022]

所述钳体的右侧设有一缺口7,所述缺口顶面上设有一垫块8;所述油缸设置于所述钳体的底部右侧,且所述油缸设置于所述气缸的右侧,所述缺口的左侧壁上设有第二竖向滑轨10,所述第二竖向滑轨与第一竖向滑轨平行设置,所述缺口内设有一滑板11,所述滑板的左侧滑动设置于所述第二竖向滑轨上,所述油缸的输出轴插设于所述缺口内,所述油缸的输出轴与所述滑板的底部相连;所述滑板的顶面上设有一顶头12,所述顶头正对所述垫块设置。

[0023]

在本实施例中,立板安装在设备上,其中,在需要进行压铆工作的时候,气缸的输出轴伸出,先推动钳体上升到预定接料位置进行接料,需要压铆处移动到电控与顶头之间,然后油缸的输出轴伸出,推动滑板及顶头沿着第二竖向滑轨上升,使垫块与顶头之间的距离变小,利用顶头与垫块将产品进行压铆工作,效率高,质量好。其中,设备上会设置控制器,与气缸及油缸进行电控连接,用于控制两者的工作。

[0024]

参见图1、2所示,所述滑板的顶面右侧设有一保护罩13,所述保护罩内设有一压力

传感器14,所述顶头抵于所述压力传感器的顶面上,所述顶头的顶部穿过所述保护罩设置于所述保护罩的顶面上方。其中,压力传感器与控制器电控连接。

[0025]

采用压力传感器的设置,这样在油缸推动滑板及顶头上升对产品进行压铆工作的时候,油缸上升的过程中,顶头与产品接触压铆过程中,产品给予顶头的反作用力,能够通过压力传感器将压力进行反馈出来,这样能够实时的得到压铆过程中的压力,这样能够防止压力过大将产品压铆过度,或者压力过小,导致压铆质量不达标,压力传感器的设置,能够保证产品的压铆质量。

[0026]

参见图1、2所示,所述垫块外部设有一脱模板15,所述脱模板的中部设有一通槽,所述垫块设置于所述通槽内。

[0027]

所述钳体顶面右侧设有两组通孔,两组所述通孔内分别插设有一螺栓 16,所述螺栓的底部穿过所述通孔与所述脱模板的顶面相连,所述螺栓的顶部设有一螺头,所述螺头设置于所述通孔的上方,所述螺头的直径大于所述通孔的直径。

[0028]

每组所述螺栓的外部套设有一弹簧,所述弹簧的顶部抵于所述缺口顶面上,所述弹簧的底部抵于所述脱模板的顶面上;所述弹簧伸出状态下,所述垫块的底面设置于所述通槽内,所述弹簧压缩状态下,所述垫块的底面与所述脱模板底面齐平设置或设置于所述脱模板的底面下方。

[0029]

采用脱模板的设置,压铆过程中,产品会先与脱模板接触,然后将脱模板向上压缩,保证压铆处的顶部能够与垫块接触,压铆完成之后,顶头下降过程中,由于解除了推力,弹簧就会推动脱模板下降,将产品向下推,这样就能够将压铆处的产品下托,防止产品与垫块粘连在一起,实现自动脱料。

[0030]

参见图1、2所示,所述支撑板的顶面上设有一液压缓冲器17,所述液压缓冲器设置于所述钳体的正下方。在气缸带动钳体下降的过程中,采用液压缓冲器的设置,能够对钳体下降的位置进行限位,也防止钳体与支撑板进行刚性碰撞,减小噪音,保证位置的稳定性。

[0031]

参见图1所示,所述钳体的前侧面上设有上接近开关18及下接近开关 19,所述上接近开关设置于所述下接近开关的正上方,所述上接近开关及所述下接近开关设置于所述缺口的左侧。其中,上、下接近开关会与控制器电控连接。

[0032]

所述滑板的前端面上设有一位移感应支架9,所述位移感应支架的右侧与所述滑板的前端面相连,所述位移感应支架的左侧设置于所述上接近开关与所述下接近开关之间。

[0033]

通过上、下接近开关开关与位移感应支架的设置,在滑板带动顶头上下移动的时候,同步会带动位移感应支架上下移动,靠近上接近开关或者下接近开关,这样能够通过对应的接近开关检测到滑块的位置,也就是检测到顶头的位置,将数据反馈至控制器,防止顶头上升过度或者下降过度,导致产品压铆过度,在压力传感器的基础上面进一步保证压铆质量。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让