一种制备超细晶管材的旋转反挤压装置的制作方法

2021-01-29 12:01:19|

2021-01-29 12:01:19| 204|

204| 起点商标网

起点商标网

[0001]

本实用新型涉及金属材料挤压成形技术领域,尤其是涉及一种制备超细晶管材的旋转反挤压装置。

背景技术:

[0002]

管材在航空、汽车、石化、建筑等行业广泛应用,随着工程构件轻量化和社会对节能环保的要求越来越高,高性能管材的需求量越来越大。在强化材料的诸多方法中,晶粒细化是在不改变材料成份情况下提高材料综合性能最为有效的手段之一。近二十几年发展起来的剧烈塑性变形方法能将常规粗晶材料组织细化至亚微米级甚至纳米级,材料的强度显著提升。目前可以制备超细晶管材的技术包括管材通道挤压(tcp)、管材通道转角挤压(tcap)、管材平行通道转角挤压(ptcap)、管材往复挤压(tcec)等,这些技术在细化管材组织时存在管材长度有限、需反复变形多道次导致变形效率低下以及对模具要求高等缺陷,很难实现工业化应用。

[0003]

扭转变形能在材料中引入大量切应变,驱动位错滑移或产生孪生变形,从而细化材料组织。近年来通过旋转运动引入扭转变形成为剧烈塑性变形发展的方向之一,提出了管材高压扭转(hptt)、搅拌摩擦反挤压(fsbe)、剪切辅助挤压(shape)、旋转挤压(re)等多种技术,实现了多种材料组织的细化。但上述技术中都要求至少一个工装部件可以进行旋转,需要专用设备或者独立的动力源,使装置变得复杂,成本增加。反挤压是制备管材、棒材、筒形件的常见技术,在反挤压时引入扭转既可以在材料中产生附加剪切变形,又可以减小变形载荷,降低对设备及工模具的要求。

技术实现要素:

[0004]

实用新型目的:为了克服背景技术的不足,本实用新型公开了一种制备超细晶管材的旋转反挤压装置,在无旋转驱动下,单向加载同时实现了管材的挤压和扭转变形。

[0005]

技术方案:本实用新型所述的制备超细晶管材的旋转反挤压装置,包括:

[0006]

挤压凸模,所述挤压凸模包括依次拼接的轴承安装块、螺旋槽柱以及挤压柱,所述轴承安装块上设有挤压支撑板,所述挤压支撑板与轴承安装块通过水平轴承连接,所述螺旋槽柱外表面开设螺旋状半圆形凹槽;

[0007]

挤压凹模,所述挤压凹模对应挤压柱的位置开设挤压通孔,坯料设于挤压通孔内,挤压柱对坯料进行挤压;

[0008]

丝杆螺母,所述丝杆螺母设于挤压凹模上,所述挤压凸模的螺旋槽柱穿过丝杆螺母将坯料压于挤压通孔内,所述丝杆螺母内表面开设螺旋升角与螺旋槽柱外表面凹槽一致的螺旋状半圆形凹槽,螺旋槽柱插入丝杆螺母后,内、外凹槽形成圆形通道,圆形通道内设有滚珠,所述丝杆螺母上设有回珠管,分别与丝杆螺母内表面凹槽的上下端连通形成滚珠循环通道,通过向挤压支撑板施压,即可使挤压凸模在螺旋滚珠作用下产生扭转力,使挤压柱在挤压通孔内对坯料进行扭转挤压。

[0009]

使用时,将坯料放于挤压通孔内,液压机或者反挤压机动力源对挤压支撑板上端进行加载,挤压凸模在滚珠的导向下向下运动,将坯料压于挤压通孔内,使初始坯料产生反挤压的同时,在挤压凸模和挤压凹模作用下产生扭转变形,细化材料组织。

[0010]

进一步的,所述螺旋状半圆形凹槽的螺旋升角取值范围为30

°

~70

°

。

[0011]

进一步的,所述挤压凹模包括凹模本体以及用于承载凹模本体的凹模底座,两者通过螺栓连接,所述凹模本体上开设挤压通孔,凹模底座对应挤压通孔的位置设有与挤压通孔内径相同的凸台。

[0012]

进一步的,所述挤压柱的外径尺寸小于螺旋槽柱以及挤压通孔的直径。

[0013]

进一步的,所述挤压通孔内进行粗糙化处理,提高旋转反挤压效果。

[0014]

进一步的,所述挤压柱以及凸台与管材的接触面均开设十字凹槽,增加管材在成型过程中的摩擦,增大管材所受摩擦力,有利于材料更好受力。

[0015]

进一步的,所述挤压凹模与丝杆螺母之间设有垫板,所述垫板盖于挤压通孔开口处,并通过螺栓固定,所述垫板对应挤压通孔的位置开设供挤压柱穿过的孔洞,所述丝杆螺母底部设有导柱,所述挤压凹模和垫板对应导柱的位置开设纵向导向孔。

[0016]

有益效果:与现有技术相比,本实用新型的优点为:首先,本实用新型反挤压装置在单个动力源单向加载情况下同时实现了轴向进给运动和绕轴向的旋转运动,相对于进给运动和旋转运动单独控制的装置具有结构简单、成本低、操作方便等优点;其次,反挤压与扭转变形相结合,单道次变形程度大,且作用在管材上的加载模式更为多样,材料受力状态更为复杂,有利于加速材料的组织细化;再而,通过调整螺旋槽螺旋升角大小、螺旋槽柱直径以及管材的反挤压比,可以获得不同程度的反挤压与扭转变形组合,从而实现对材料组织和性能的调控。

附图说明

[0017]

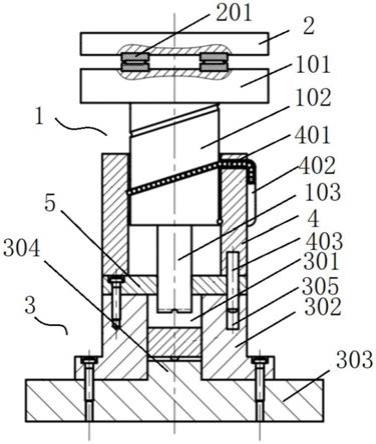

图1为本实用新型挤压前装配图;

[0018]

图2为本实用新型挤压凸模结构示意图;

[0019]

图3是本实用新型丝杆螺母结构示意图;

[0020]

图4为本实用新型挤压状态装配图。

具体实施方式

[0021]

下面结合附图和实施例对本实用新型的技术方案作进一步的说明。

[0022]

如图1所示的制备超细晶管材的旋转反挤压装置,包括:

[0023]

如图2所示的挤压凸模1,所述挤压凸模1包括依次拼接的轴承安装块101、螺旋槽柱102以及挤压柱103,所述轴承安装块101上设有挤压支撑板2,所述挤压支撑板2与轴承安装块101相对面开设轴承安装槽,通过水平轴承201连接,挤压凸模1可在水平轴承201的作用下进行水平角度的转动。所述螺旋槽柱102外表面开设螺旋状半圆形凹槽,螺旋升角为α,当挤压凸模1向下运动即挤压柱103对下方的坯料进行挤压。

[0024]

挤压凹模3,所述挤压凹模3对应挤压柱103的位置开设挤压通孔301,坯料设于挤压通孔301内,挤压柱103对坯料进行挤压。该挤压凹模3包括凹模本体302以及用于承载凹模本体302的凹模底座303,两者通过螺栓连接固定,所述凹模本体302上开设挤压通孔301,

凹模底座303对应挤压通孔301的位置设有与挤压通孔301内径相同的凸台304。凸台304与挤压通孔301形成上端开口的挤压腔供放置坯料,挤压柱103向挤压腔内运动,对坯料进行挤压。所述挤压柱103的外径尺寸小于螺旋槽柱102以及挤压通孔301的直径。

[0025]

如图3所示的丝杆螺母4,所述丝杆螺母4设于挤压凹模3上,所述挤压凸模1的螺旋槽柱102穿过丝杆螺母4将管材压于挤压通孔301内,所述丝杆螺母4内表面开设螺旋升角与螺旋槽柱102外表面凹槽一致的螺旋状半圆形凹槽,螺旋升角为β,即α=β,取值范围优选为30

°

~70

°

,螺旋槽柱102插入丝杆螺母4后,内、外凹槽形成圆形通道,圆形通道内设于滚珠401,所述丝杆螺母4上设有回珠管402,分别与丝杆螺母4内表面凹槽的上下端连通形成滚珠循环通道,向挤压支撑板2施压,挤压凸模1在螺旋滚珠作用下产生扭转力,使挤压柱103将管材在挤压通孔301内进行扭转挤压。通过调整螺旋槽螺旋升角大小、螺旋槽柱直径以及管材的反挤压比,可以获得不同程度的反挤压与扭转变形组合,从而实现对材料组织和性能的调控。

[0026]

为了进一步提高旋转反挤压效果,在所述挤压通孔301内进行粗糙化处理,同时,所述挤压柱103以及凸台304与管材的接触面均开设十字凹槽。

[0027]

所述挤压凹模3与丝杆螺母4之间设有垫板5,所述垫板5盖于挤压通孔301开口处,并通过螺栓固定位置,所述垫板5对应挤压通孔301的位置开设供挤压柱103穿过的孔洞,一方面垫板5对挤压腔形成封闭,挤压柱103向下穿过垫板5对管材进行封闭旋转反挤压,同时,垫板5可以将旋转挤压后的管材从挤压柱103上卸下来,起卸料作用。所述丝杆螺母4底部设有导柱403,所述挤压凹模3和垫板5对应导柱403的位置开设纵向导向孔305,导柱403插入下端的纵向导向孔305内进行位置固定。

[0028]

采用本实用新型制备超细晶管材的旋转反挤压装置挤压管材时,按照如下步骤:

[0029]

s1、将挤压凸模1装入丝杠螺母4内,挤压凸模1的螺旋槽柱102和丝杠螺母内孔的螺旋状凹槽构成圆形通道,将滚珠401从上端装入圆形通道内,装入回珠管402,配合回珠管402形成滚珠循环通道,将导柱403固定在丝杠螺母4下端;

[0030]

s2、将凹模底座303放置于工作台面上,将凹模本体302固定在凹模底座303上,将初始坯料放入挤压腔内,将导柱403插入挤压凹模3和垫板5对应的纵向导向孔305内;

[0031]

s3、将平面轴承201装在挤压凸模1轴承安装块101上面的轴承安装槽内,将挤压支撑板2通过轴承安装槽装在水平轴承上;

[0032]

s4、如图4所示,液压机或者反挤压机动力源对挤压支撑板2上端进行加载,挤压凸模1在滚珠401的导向下向下运动,使初始坯料产生反挤压的同时,在挤压凸模1和挤压凹模3产生扭转变形,细化材料组织;通过对坯料和与坯料接触部件加热,可以实现温反挤压或热反挤压;

[0033]

s5、向上提升丝杠螺母4,将挤压凸模1从管材中抽出,取出成型管材。

[0034]

重复s2-s5。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让