一种具有全悬浮、强搅拌能力的感应熔炼的冷坩埚的制作方法

2021-03-11 11:03:48|

2021-03-11 11:03:48| 354|

354| 起点商标网

起点商标网

[0001]

本发明涉及一种具有全悬浮、强搅拌能力的感应熔炼的冷坩埚,具体为一种在悬浮熔炼过程中利用电磁场提高悬浮效果的冷坩埚,属于熔炼技术领域。

背景技术:

[0002]

冷坩埚真空感应熔炼(真空电磁悬浮熔炼)是最先进的熔炼技术之一,与真空中频感应熔炼相似,是在真空或惰性气体的环境下利用电磁场加热金属完成熔炼过程,属于一种无气体污染的熔炼技术。相比真空中频感应熔炼,冷坩埚真空感应熔炼利用电磁悬浮力使金属熔池在坩埚中呈悬浮状态,避免了坩埚材料对液态金属的污染。因此,悬浮熔炼技术特别适合于熔炼活泼金属、难熔金属及其合金。这种熔炼技术使用分瓣的冷坩埚,所以称为冷坩埚技术。坩埚分瓣的目的是使电磁场能进入金属坩埚的内部。

[0003]

在冷坩埚真空感应熔炼技术中,电磁场产生的悬浮力指向坩埚的轴心,这种悬浮力的作用下,熔池四周的表面受到压力,使熔池被束缚成柱状,与坩埚侧壁的内表面不接触。熔池除了悬浮力之外,还受到重力的作用,在熔池中越靠下部压力越大,所以,熔池呈现出上细下粗的形态。在熔池的底部,液体往往不能完全脱离坩埚的底面,受到坩埚底面强烈的冷却作用,熔池的底部温度偏低,经常会形成凝壳,如图1所示。坩埚01的内底面为曲面或者斜面时,熔池03的底部也能局部脱离坩埚01的内底面,如图2所示。但是,在内底面的中心区,熔池03的底部仍然不能与坩埚1的内底面完全脱离。

[0004]

熔池底部温度偏低和形成凝壳的现象会对熔炼效果带来以下不利的效果:

[0005]

1.使熔池的热量大部分被坩埚的冷却水带走,增加了熔炼的能耗,延长了熔炼的时间;2.降低了成材率;3.在熔炼合金时,出现凝壳就难以实现合金成分的均匀性,并导致产品成分偏离设计成分,这是凝壳出现造成的最严重的影响,导致产量降低。

[0006]

现有的专利cn101948958公开一种有色金属真空电磁悬浮蒸馏精炼方法及设备,通过在坩埚的外侧设置悬浮线圈和稳定线圈,使物料呈悬浮状态进行加热及搅拌。然而,感应线圈的这种设置方式,并不能够给物料提供向上的悬浮力,物料的底部与坩埚底接触,导致物料底部温度降低,容易形成凝壳,严重影响合金的均匀性。

[0007]

现有的专利zl201020696611.1提供一种具有高悬浮能力的感应熔炼技术的冷坩埚,其坩埚体的底部内壁与水平方向设有均匀或者不均匀的斜度,坩埚体的底部完全分瓣,分瓣之间的缝隙贯穿坩埚体底部厚度,以此提高坩埚内底部区域的热效应和悬浮力,防止熔池底部与坩埚底接触而温度偏低形成凝壳。然而,位于坩埚侧壁和底部的感应线圈形成的电磁场相互干扰,导致坩埚体内部的电磁场并不均匀,对炉料的加热及搅拌并不均匀,影响合金的均匀性。此外,金属液从下注口流出时,失去感应线圈的作用力,金属液并不能够沿着一定的轨迹均匀流出,而具有很大的随意性,导致金属液不能准确进入铸模入口,产生浪费。

[0008]

此外,现有的的悬浮熔炼技术中虽然存在有电磁搅拌,但是电磁搅拌能力较弱,还不能实现熔池成分充分的均匀化。因此,提供一种可以全悬浮、加热和搅拌均匀、耐高温、防

污染的感应熔炼冷坩埚具有非常重要的意义。

技术实现要素:

[0009]

针对上述现有技术,本发明的目的在于提供一种使合金熔池实现全悬浮、均匀加热、均匀搅拌、浇铸精准,整体结构简单的全悬浮感应熔炼的冷坩埚。

[0010]

本发明的目的是通过以下技术方案实现的。

[0011]

一种具有全悬浮、强搅拌能力的感应熔炼的冷坩埚,包括感应线圈、真空炉体、真空机组、感应电源,冷坩埚位于真空炉体内,感应电源输出的震荡电流输送到感应线圈中,所述感应线圈包括主感应线圈和底部感应线圈且内部设置有线圈冷却水路,冷坩埚包括坩埚、主感应线圈、底部感应线圈、主磁场扰动筒、底磁场扰动筒,所述坩埚包括由狭缝分隔成的瓣片,所述瓣片内部设置有瓣片冷却水路,所述狭缝穿透所述坩埚的底部,所述坩埚的内底面为锥面、曲面或者平面,所述坩埚的外侧面设置有环槽一,所述感应线圈包括主感应线圈和底感应线圈,所述主感应线圈为螺旋状管道且套设在所述主磁场扰动筒外侧,所述底感应线圈为平面螺旋状的管道且设置于底磁场扰动筒的下端,所述主磁场扰动筒包括驱动环一,所述驱动环一下端设置有遮挡条一,所述驱动环一内侧面设置有凸环一,所述凸环一转动设置于环槽一中以将所述主磁场扰动筒套设在坩埚外侧,所述驱动环一的外侧面设置有齿轮,驱动装置带动齿轮转动以驱动所述主磁场扰动筒在坩埚的外侧进行转动;所述底磁场扰动筒包括驱动环二,所述底磁场扰动筒向中心且平面辐射设置有遮挡条二,所述驱动环二内侧面设置有凸环二,所述坩埚的外侧面设置有环槽二,所述凸环二转动设置于环槽二中以将所述底磁场扰动筒套设在坩埚外侧,所述驱动环一的外侧面设置有齿轮,驱动装置带动齿轮转动以驱动所述底磁场扰动筒在坩埚的外侧进行转动。

[0012]

进一步的,所述坩埚底部外形包括斜面,所述斜面为锥面,所述狭缝完全穿透斜面。

[0013]

进一步的,所述遮挡条二沿坩埚底部的斜面设置,用于遮挡斜面上的狭缝,所述底部感应线圈包括所述斜面外套设的大锥形感应线圈。

[0014]

进一步的,所述斜面底端设置柱面,所述狭缝同时完全穿透坩埚底部的斜面和柱面,所述底部感应线圈还包括柱面外套设的螺旋状的小锥形感应线圈/小柱形感应线圈。

[0015]

进一步的,所述大锥形感应线圈与小锥形感应线圈/小柱形感应线圈为串联设置或者单独设置。

[0016]

进一步的,所述遮挡条一和遮挡条二的数量和位置与所述狭缝一一对应设置。

[0017]

进一步的,所述遮挡条一和遮挡条二数量大于或者小于所述狭缝的数量,使所述遮挡条一和遮挡条二与所述狭缝错位设置。

[0018]

进一步的,所述底部感应线圈和主感应线圈采用同一个感应电源。

[0019]

进一步的,所述底部感应线圈采用的感应电源的频率小于等于主感应线圈采用的感应电源的频率的0.1倍。

[0020]

进一步的,所述底部感应线圈和主感应线圈采用紫铜制作而成。

[0021]

本发明的优点在于:

[0022]

1.本发明的冷坩埚包括坩埚、主感应线圈、底部感应线圈、主磁场扰动筒和底磁场扰动筒,在坩埚的外侧面设置主感应线圈,通过主感应线圈对熔池施加径向的悬浮力,使熔

池脱离坩埚的侧面,同时,对于内底面为平面的坩埚,在坩埚的底部设置平面螺旋形的底部感应线圈,通过底部感应线圈对熔池底部施加向上的悬浮力,使熔池的底部也脱离坩埚的内底面,从而实现熔池的全悬浮,首先,防止熔池底部与坩埚内底面接触而形成凝壳,影响均匀性,降低产品质量;其次,防止坩埚对熔池的污染,此外,还能防止冷坩埚将热量带走,以降低能耗。

[0023]

2.对于内底面为锥面或者曲面的坩埚,在坩埚底部的锥面外侧设置螺旋状的大锥形感应线圈,通过大锥形感应线圈向上的分力对熔池底部施加向上的悬浮力,使熔池的底部也脱离坩埚的内底面,从而实现熔池的全悬浮,

[0024]

3.在坩埚的外侧面设置主磁场扰动筒,通过转动主磁场扰动筒,间歇性的遮挡坩埚上的狭缝,使通过狭缝的磁通量间歇性的变化,使施加在熔池上的悬浮力或者作用力间歇性的变化,实现对熔池的搅拌。

[0025]

4.在坩埚的底部设置底部磁场扰动筒,通过转动底部磁场扰动筒,间歇性的遮挡坩埚底部的狭缝,使通过底部的狭缝的磁通量间歇性的变化,使施加在熔池底部上的悬浮力或者作用力间歇性的变化,增强对熔池的搅拌。

[0026]

5.坩埚的底部设置柱面,在柱面的外侧设置螺旋状的小锥形感应线圈,通过小锥形感应线圈,对熔池施加径向分力和向上的分力,一方面,在熔炼时增加对熔池向上的悬浮力,另一方面,在浇铸时对金属流施加径向的力,使金属流始终处于中心位置,防止金属液洒落。

附图说明

[0027]

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

[0028]

图1为现有平底冷坩埚感应线圈对熔池的电磁悬浮力示意图。

[0029]

图2为现有锥底冷坩埚感应线圈对熔池的电磁悬浮力示意图。

[0030]

图3为冷坩埚真空感应熔炼设备的组成结构图。

[0031]

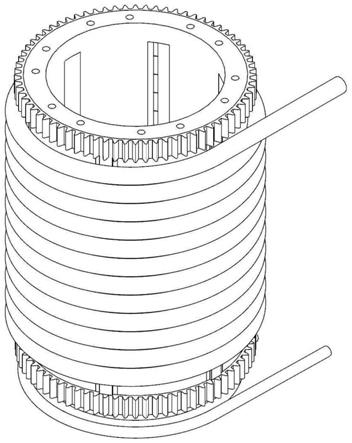

图4为平底冷坩埚立体图。

[0032]

图5为平底冷坩埚爆炸图。

[0033]

图6为平底坩埚示意图。

[0034]

图7为主磁场扰动筒示意图。

[0035]

图8为平底磁场扰动筒示意图。

[0036]

图9为锥底冷坩埚立体图。

[0037]

图10为锥底冷坩埚爆炸图。

[0038]

图11为锥底坩埚示意图。

[0039]

图12为锥底磁场扰动筒示意图。

[0040]

图13为锥底感应线圈示意图。

[0041]

图14为坩埚壁面剖面图。

[0042]

图15为平底感应线圈对熔池的电磁悬浮力示意图。

[0043]

图16为锥底感应线圈对熔池的电磁悬浮力示意图。

[0044]

图17为坩埚水套设置方式示意图一。

[0045]

图18为坩埚水套设置方式示意图二。

具体实施方式

[0046]

下面将参照附图更详细地描述本发明公开的示例性实施方式。虽然附图中显示了本发明公开的示例性实施方式,然而应当理解,可以以各种形式实现本发明公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本发明公开,并且能够将本发明公开的范围完整的传达给本领域的技术人员。

[0047]

如图3所示,冷坩埚真空感应熔炼设备包括真空炉体6、真空机组7、感应电源8等部件。分瓣的冷坩埚置于真空炉体6内,高频的感应电源8输出的震荡电流输送到环绕坩埚1的感应线圈中,产生的电磁场加热坩埚1中的金属物料,如图2所示。冷坩埚分瓣的目的是为了使电磁场能穿透金属冷坩埚壁面进入坩埚1的内部。为了保护坩埚1在高温下不被烧损,在坩埚1的每一片分瓣中都设计了瓣片冷却水路14。为了实现良好的悬浮效果,感应电源8应该选取比较高的震荡频率,例如5~50khz。

[0048]

根据本发明的实施方式一,如图4-8所示,提出一种具有全悬浮、强搅拌能力的感应熔炼的冷坩埚,包括坩埚1、主感应线圈2、底部感应线圈9、主磁场扰动筒17、底磁场扰动筒18。所述坩埚1为平底的水冷铜坩埚,其包括由狭缝102分隔成的瓣片101,所述瓣片101内部设置有瓣片冷却水路14,所述狭缝102穿透所述坩埚1的底部。所述坩埚1的外侧面的上下两端分别设置有环槽一103和环槽二104。所述主感应线圈2为螺旋状且套设在所述主磁场扰动筒17外侧,所述底感应线圈9设置于底磁场扰动筒18的下端。所述主感应线圈2和底部感应线圈9为管道结构,内部均设置线圈冷却水路。

[0049]

对于坩埚底的外形是平面的情况,底部感应线圈优选为平面螺旋状,如图5所示的盘状。主感应线圈、底部感应线圈均采用紫铜管制作,平面螺旋状的底部感应线圈的铜管从里向外螺旋形绕制,呈蚊香状。主、底部感应线圈的铜管内通冷却水,避免铜管被高频电流烧损。

[0050]

在坩埚1内的底部,坩埚1底端的平面螺旋状的底部感应圈9所产生的磁力线是从中心向外辐射走向的,在熔池3表面的位置,它们垂直于坩埚1的轴线,电磁场在熔池3表面产生的涡流是环绕坩埚轴线方向的,磁力线与涡流产生的作用力与涡流垂直,所以是竖直向上的,如图15所示。

[0051]

向底部感应线圈9供应震荡电流的电源可以是与向环绕坩埚1加热金属料的主感应线圈2供应电流的电源是同一个感应电源8。此时,两个感应线圈产生的电磁场具有相同的频率和位相,两个电磁场不会相互干扰。底部感应线圈与主感应线圈可以是并联结合,也可以是串联结合。通过改变底部感应线圈的匝数与主感应线圈的匝数的比例,可以改变底部感应线圈获得的电磁场的能量占比。在并联结合的情况下,两个感应圈的电流可以分别调整,以便获得最佳的底部悬浮效果。

[0052]

向底部感应线圈供应电流的电源(副电源)也可以采用与向主感应线圈供应电流的电源(主电源)是不同的电源。但是,副电源输出电流的频率必须与主电源的频率有足够大的差异,以便避免主、副电源之间的干扰。主电源的电流频率是根据熔炼工作选定的,所以副电源的频率应当与主电源有很大差别的,其频率最好低于主电源频率的10倍以上。工

业交流电流的频率为50hz,它与主电源高于5khz的频率不会产生明显的干扰。因此,副电源可以采用普通的工业交流电源,可大幅度地降低增设副电源的成本。

[0053]

在不设置底部感应圈的情况下,在水平内底面的坩埚中,主感应圈产生方向朝着坩埚轴线的悬浮力,对熔池3的底面只有使其边缘向中心移动的推力,完全没有令熔池底面向上脱离坩埚底的推力,如图1所示。为了进一步提高熔池3底部的悬浮效果,坩埚1的内底面优选为曲面或斜面。坩埚1的内底面为曲面或者斜面时,即便不设置底部感应线圈9,主感应线圈2的磁力线与涡流在坩埚1内虽然只产生方向垂直于坩埚1轴线的悬浮力,熔池3的底部也能局部脱离坩埚1的内底面,如图2所示。但是,在内底面的中心区,熔池3的底部仍然不能与坩埚1的内底面完全脱离。在这种情况下,增设底部感应圈9即可使熔池3的底部获得完全悬浮的效果,如图15所示。

[0054]

此外,在进行熔炼的同时,熔池3中的合金液无法获得充分的搅拌,并不能够使金属质地均匀或者合金充分搅拌均匀。对此,本发明还设置有主磁场扰动筒17,所述主磁场扰动筒17转动套设在坩埚1的外侧。由于熔池3的悬浮力来自于坩埚1内的电磁场,坩埚1内的电磁场来自于感应线圈产生的电磁场通过坩埚1侧壁设置的与坩埚1轴线平行的狭缝102进入坩埚1内部形成。而透过狭缝102的电磁场受到狭缝宽度的影响,狭缝越宽,磁通量越大,电磁场越强,作用于熔池3上的悬浮力变越大。通过转动坩埚1外侧面的主磁场扰动筒17,间断性的对狭缝102进行遮挡,不停改变各个方向电磁场强度,使各个方向的悬浮力间歇性的变化,使熔池3内的金属液产生一定程度的震动或者晃动,进而实现对熔池3内合金或者金属液的搅拌,使金属液或者合金液的成分更加的均匀。

[0055]

进一步的,所述主磁场扰动筒17套设在坩埚1外侧且包括驱动环一1701,所述驱动环一1701下端设置有遮挡条一1703。优选的,遮挡条一1703与狭缝102一一对应,使熔池3获得规律性的搅拌。遮挡条一1703的数量也可以大于或者小于狭缝102的数量,进而使得遮挡条一1703与狭缝102错位设置,进一步增强搅拌强度,使金属液更加的均匀。

[0056]

进一步的,所主磁场扰动筒17的驱动环一1701内侧面设置有凸环一1702,所述坩埚1的外侧面设置有环槽一103,所述凸环一1702设置于环槽一103中,二者滑动配合。通过凸环一1702和环槽一103将主磁场扰动筒17安装在坩埚1的外侧面上。所述驱动环一1701的外侧面设置有齿轮等驱动结构,驱动装置带动齿轮等结构驱动主磁场扰动筒17在坩埚1的外侧进行转动,利用遮挡条一1703间歇性的遮挡狭缝102,改变通过狭缝102的磁通量,是作用于熔池3的悬浮力间歇性改变以实现对熔池3的搅拌。

[0057]

为了进一步增强电磁场的扰动,使熔池3更加的均匀,本发明还设置有底磁场扰动筒18,对于坩埚1外底面为平底,底磁场扰动筒18为平底的底磁场扰动筒。所述底磁场扰动筒18包括驱动环二1801,所述底磁场扰动筒18向中心且平面辐射设置有遮挡条二1803。优选的,遮挡条二1803与狭缝102一一对应,使熔池3底部位置获得规律性的搅拌。遮挡条二1803的数量也可以大于或者小于狭缝102的数量,进而使得遮挡条二1803与狭缝102错位设置,进一步增强搅拌强度,使金属液更加的均匀。

[0058]

进一步的,所述底磁场扰动筒18的驱动环二1801内侧面设置有凸环二1802,所述坩埚1的外侧面设置有环槽二104,所述凸环二1802设置于环槽二104中,二者滑动配合。通过凸环二1802和环槽二104将底磁场扰动筒18安装在坩埚1的外侧面上。所述驱动环二1801的外侧面设置有齿轮等驱动结构,驱动装置带动齿轮等结构驱动底磁场扰动筒18在坩埚1

的外侧进行转动,以进一步增强对熔池3的搅拌效果。

[0059]

进一步的,驱动环一1701、驱动环二1801和齿轮等部件采用非金属材料,优选采用具有一定强度的耐高温的非金属材料,例如氧化锆陶瓷等。原因在于,金属材质的驱动环一1701、驱动环二1801和齿轮,在电磁场中会形成涡流,造成能量损失,甚至自身发热被烧损。

[0060]

进一步的,遮挡条一1703、遮挡条二1803采用对电磁场有感应的耐高温金属,例如钨,钼,铌等难熔金属。

[0061]

根据本发明的实施方式二,如图9-13所示,其与实施方式一的不同之处在于,实施方式二中的坩埚1底部外形包括斜面105,该斜面包括锥面或者曲面。所述,狭缝102完全穿透坩埚1的底部的斜面105。所述底部感应线圈9为与所述斜面105相适应的锥形或者曲面形的螺旋状。所述底磁场扰动筒18包括驱动环二1801、驱动环二底端的遮挡条二1803,所述遮挡条二1803沿坩埚1底部的斜面105设置,用于遮挡坩埚1底部的狭缝。所述底磁场扰动筒18和坩埚1通过驱动环二1801内部的凸环二1802与所述坩埚1的外侧面设置的环槽二104配合安装。

[0062]

进一步的,所述斜面105底端设置柱面106,所述狭缝102完全穿透坩埚1的底部的斜面105和柱面106。所述柱面106用于引导浇铸金属液,防止金属液随意流动而导致意外的洒落,增加材料的浪费。与此同时,本实施例的底部感应线圈9包括在坩埚1底部的斜面105外套设的螺旋状的大锥形感应线圈901以及在柱面105外套设的螺旋状的小锥形感应线圈902,通过大锥形感应线圈901和小锥形感应线圈902对熔池3底部施加向上的悬浮力,使熔池3完全脱离坩埚内底面。所述大锥形感应线圈901和小锥形感应线圈902,串联设置,也可以分开单独设置。而小锥形感应线圈902与柱面105的配合,使得在浇铸时,小锥形感应线圈902对通过柱面106的金属液产生指向柱面中心的分力,一方面,防止浇铸时金属液与柱面106接触,另一方面,可以使金属液呈直线流出,直接进入铸模入口,防止金属液任意流窜而洒出。优选的,所述小锥形感应线圈902上端直径大于下端直径,这种设置方式可以使其平面上的分力逐渐增大,使得金属液以细流的方式进入铸模中。也可以,将小锥形感应线圈902上端直径设置成小于下端直径,这种形式能够在斜面105的底端获得足够大向上的力,使熔池3保持在斜面105以上的部分,在浇铸时,向上的悬浮力逐渐减小,降低至一定程度时,在小锥形感应线圈902平面分量的作用力下,金属液呈细流流出,进行精准浇铸、此外,螺旋状的小锥形感应线圈902也可以替换为螺旋状的小柱形感应线圈,这种情况下,通过小柱形感应线圈对流过的金属液施加径向的作用力,实现精准的浇铸。

[0063]

对于坩埚底的外形是斜面形或曲面形的情况,底部感应线圈最好设计成形状与坩埚底外形相匹配的锥形斜面应该与坩埚底部的内表面大体平行,如图9所示。底部感应线圈用紫铜管制作,锥形感应线圈从上向下螺旋形绕制,呈漏斗状。感应线圈的主要作用是将感应电源导入的震荡电流转化成电磁场底部。感应线圈的铜管内通冷却水,避免铜管被高频电流烧损。

[0064]

锥形感应圈在坩埚内的底部产生的磁力线的方向是倾斜的,它与涡流的相互作用力是垂直于锥形面,因此,它有一个竖直向上的分力和水平向中心的分力,如图16所示。

[0065]

此外,为了提高坩埚整体的耐高温性能,减少对熔池的污染,本发明中的坩埚1由外向内依次包括背衬层1011、粗陶层1012、惰性层1013,所述背衬层1011由耐火材料和胶体的组合物制成,提高坩埚整体的耐高温性和耐磨性。所述粗陶层1012材料为粗陶,用以增加

坩埚整体的结构强度。所述惰性层1013采用相对熔炼金属呈现惰性的材料制成,防止金属液与坩埚内壁接触时污染金属液。

[0066]

在采用底部感应线圈的情况下,还需要对坩埚的水路设计做必要的改动:在采用底部感应线圈的情况下,水套15可以设置到坩埚1的上方,如图18所示。如果水套15设置在坩埚1的下面,底部感应线圈产生的电磁场无法从坩埚的下方进入坩埚。而现有的冷坩埚,每一片坩埚瓣片中的冷却水是通过几十支小铜管先集中到坩埚下方的水套里,然后在从主水路引到循环水系统,如图17所示。

[0067]

再具体的实验过程中,实验一,采用现有的水冷铜坩埚,感应电源8的功率为80kw,频率为20khz。置于真空炉体6内的分瓣水冷铜坩埚其内径为80mm,总高度为140mm,其下段40mm为圆锥形,坩埚内部的底面是斜面。超音频电源输出的震荡电流输送到环绕坩埚的圆柱形感应线圈中,感应线圈内径110mm,高度150mm,10匝,它产生的电磁场加热坩埚中的金属钛,重量1kg。

[0068]

真空炉体6抽真空和充氩后启动感应电源8向感应圈送电,开始坩埚1中充钛。在100a电流下加热3分钟钛几乎完全熔化。继续加热1分钟后利用倾转铸造的方式将钛液注入模具。冷却后,取出坩埚,发现在坩埚中残留有5mm厚的凝壳。

[0069]

实验二,采用本发明的提供的冷坩埚,所用的炉体、电源和坩埚与实施例1的相同,优选的,但是感应圈由两个串联的感应圈组成,包括环绕坩埚1上部圆柱段的主感应线圈,内径110mm,高度100mm,8匝;环绕坩埚下部圆锥段的底部感应线圈4匝,高度60mm,最上一匝的内径110mm,最下一匝的内径40mm。坩埚中加入的1kg金属钛。

[0070]

炉体抽真空和充氩后启动感应电源向感应圈送电,在100a电流下加热2.5分钟后钛已经完全熔化。继续加热1分钟后利用倾转铸造的方式将钛液注入模具。冷却后,取出坩埚,发现在坩埚底部没有凝壳,只在坩埚壁的钛液流道上有0.5mm后的薄壳。

[0071]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 柱面

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让