一种超细粉体在线干燥混合系统的制作方法

2021-03-10 23:03:18|

2021-03-10 23:03:18| 466|

466| 起点商标网

起点商标网

[0001]

本实用新型属于材料制备领域,尤其涉及一种超细粉体在线干燥混合系统。

背景技术:

[0002]

现实生产中,往往需要把多种不同成分的超细粉体物料按比例混合加工成最终产品使用,不同粉体物料特性不同,制备工艺亦各异,粉体混合均匀性会直接影响到最终产品性能。超细粉体由于颗粒粒径小,生产及应用过程中容易团聚,一般的搅拌工艺难以将不同的超细粉体混合均匀,在制备超细粉体混合物料时,往往需要通过不同的湿法工艺先制备出超细粉体并将其干燥收集,再将粉体按比例混合加工成混合物料,工序较多,现有生产技术中,分散、干燥、混合等工段均需专用生产装置,装置投资大、占地面积大、能耗高,粉体混合过程中也容易引入杂质。

技术实现要素:

[0003]

本实用新型目的是提供一种超细粉体在线干燥混合系统,直接将不同成分的超细粉体混合液按比例进行在线喷射雾化干燥、包裹混合、干混合及二次干燥制备得到最终混合物料,相对现有技术而言,该超细粉体在线干燥混合系统紧凑一体化,简化了生产工艺,节约场地和装置投入,节省能耗,提高了生产效率,尤其适用于不同液相制备工艺的超细粉体在线干燥、混合。

[0004]

具体地,本实用新型提供了一种超细粉体在线干燥混合系统,其中,包括雾化干燥装置、混合干燥装置、粉体二级收集装置、送液装置和进气装置;

[0005]

所述雾化干燥装置包括干燥器,所述干燥器内顶端安装有雾化器ⅰ且内侧壁上安装有雾化器ⅱ和环形喷气管道,所述雾化器ⅱ位于雾化器ⅰ下方,所述雾化器ⅰ和雾化器ⅱ的喷嘴开口相向并保持有一定距离,所述环形喷气管道位于雾化器ⅱ下方且两者保持有一定距离;

[0006]

所述混合干燥装置包括混合机、二级干燥器和储料罐ⅰ,所述混合机位于干燥器下方,所述混合机的进料口与干燥器的底部出料口连通且出料口与二级干燥器的粉体入口连通,所述二级干燥器的粉体出口与储料罐ⅰ连通;

[0007]

所述粉体二级收集装置包括旋风分离器和储料罐ⅱ,所述旋风分离器的进料口与二级干燥器的气体出口连通,所述旋风分离器的底部与储料罐ⅱ连通且顶部与尾气处理系统连通;

[0008]

所述送液装置包括储液罐ⅰ和储液罐ⅱ;所述储液罐ⅰ通过输送泵ⅰ及管道与雾化器ⅰ的进液口连通;所述储液罐ⅱ通过输送泵ⅱ及管道与雾化器ⅱ的进液口连通;

[0009]

所述进气装置包括送风机、热交换器ⅰ和热交换器ⅱ;所述送风机的出风口分别与热交换器ⅰ和热交换器ⅱ的进风口连通,所述热交换器ⅰ的出风口一路与雾化器ⅰ的进气口连通、另一路与送风机出风口汇合后与雾化器ⅱ的进气口连通;所述热交换器ⅱ的出风口一路与环形喷气管道的进气口连通、另一路与二级干燥器的进气口连通。

[0010]

进一步的,所述干燥器的上半部分为圆柱体,下半部分为圆锥体,所述雾化器ⅰ安装于圆柱体部分的内侧顶端,所述雾化器ⅱ安装于圆柱体上部的内侧壁上,所述环形喷气管道安装于圆柱体下部的内侧壁上。

[0011]

进一步的,所述雾化器ⅱ包括固定端以及延伸至干燥器内中央位置的喷杆,所述固定端设置于干燥器的侧壁上,所述固定端上设置有进液口、进气口和环形喷孔;源自储液罐ⅱ的混合液通过进液口进入喷杆,通过位于喷杆端部的喷嘴喷出;源自送风机和热交换器ⅰ的气体通过进气口进入,通过环形喷孔及喷嘴喷出,通过环形喷孔喷出的气流能够将飘落至喷杆上的粉体颗粒吹走。

[0012]

进一步的,所述环形喷气管道紧密安装在干燥器内壁上,所述环形喷气管道包括环形进气孔和喷嘴,所述环形进气孔通过管道与热交换器ⅱ出风口连通,所述喷嘴旋转固定至环形喷气管道上且固定部位呈球形,可上下调节喷气角度。

[0013]

进一步的,所述混合机包括电机、送风盘和混合器,所述电机、送风盘和混合器安装在同一转轴上,所述电机用于带动送风盘的转动,所述电机和送风盘安装在混合机进料口的左侧,所述混合器安装在混合机进料口的右侧,且混合器的出料口与二级干燥器的粉体入口连通。

[0014]

进一步的,所述电机为变频电机。

[0015]

进一步的,所述送风盘的送风面为两片一体式渐变叶片。

[0016]

进一步的,所述混合器为棒销式混合器,混合器上安装有多排棒销,每排棒销由多根圆棒组成,相邻两排棒销上的圆棒交错安装,后一排棒销的每根圆棒安装角度刚好位于前一排棒销的两根圆棒中间。

[0017]

进一步的,所述雾化器ⅰ和雾化器ⅱ的喷射压力及进液量均可调节。

[0018]

进一步的,所述储液罐ⅰ和储液罐ⅱ均安装有电动搅拌器。

[0019]

进一步的,所述输送泵ⅰ和输送泵ⅱ各自独立地为蠕动泵或螺杆泵。

[0020]

进一步的,所述旋风分离器为风斗加长型分离器。

[0021]

本实用新型的有益效果如下:

[0022]

(1)利用不同粉体雾化干燥时间差,率先干燥的粉体颗粒被较慢干燥的粉体雾化液吸附、包裹,从而使得不同粉体在雾化干燥阶段即实现初步混合,在粉体二次干燥之前进行均匀混合,达到粉体在线干燥混合的目的,节省场地、设备投入和能耗,提高生产效率。

[0023]

(2)通过在干燥器内中部设置环形喷气管道,可以以一定角度向上喷射出干热气流,在雾化器下方区域形成紊流,可将干燥器内的雾化液滴干燥的同时,将粉体颗粒翻滚、搅拌,使不同粉体进一步混合。

[0024]

(3)雾化器ⅱ的喷杆固定端处设计有环形喷孔,从环形喷孔喷出的气流可将飘落至喷杆上的粉体颗粒吹走,防止粉体在喷杆上堆积。

附图说明

[0025]

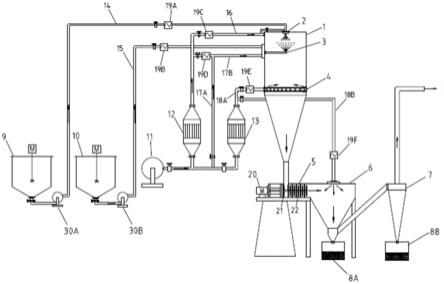

图1为本实用新型提供的超细粉体在线干燥混合系统的结构示意图。

[0026]

图2为雾化器ⅱ的内部结构示意图。

[0027]

图3为环形喷气管道的剖面结构示意图。

[0028]

图4为混合机的剖面结构示意图。

[0029]

图5为混合机的内部送风盘结构示意图。

[0030]

附图标记说明

[0031]

1-干燥器;2-雾化器ⅰ;3-雾化器ⅱ;4-环形喷气管道;5-混合机;6-二级干燥器;7

-ꢀ

旋风分离器;8a-储料罐ⅰ;8b-储料罐ⅱ;9-储液罐ⅰ;10-储液罐ⅱ;11-送风机;12-热交换器ⅰ;13-热交换器ⅱ;14-管道ⅰ;15-管道ⅱ;18a-管道ⅲ;16、17a、17b、18b

-ꢀ

管道;19a、19b-电磁阀及流量控制器;19c、19d、19e、19f-电磁阀及流量调节器;20

-ꢀ

电机;21-送风盘;22-混合器;23-进液口;24-进气口;25-环形喷孔;26-喷杆;27-环形进气孔;28-喷嘴;29-内壁;30a-输送泵ⅰ;30b-输送泵ⅱ。

具体实施方式

[0032]

下面结合附图对本实用新型作进一步描述。

[0033]

在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的系统或装置必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0034]

在本实用新型中,需要理解的是,术语

“ⅰ”

和

“ⅱ”

是为了便于描述而引入,以将不同位置的同一元件进行区分。

[0035]

如图1所述,本实用新型提供的超细粉体在线干燥混合系统包括雾化干燥装置、混合干燥装置、粉体二级收集装置、送液装置和进气装置;所述雾化干燥装置包括干燥器1,所述干燥器1内顶端安装有雾化器ⅰ2且内侧壁上安装有雾化器ⅱ3和环形喷气管道4,所述雾化器ⅱ3位于雾化器ⅰ2下方,所述雾化器ⅰ2和雾化器ⅱ3的喷嘴开口相向并保持有一定距离,所述环形喷气管道4位于雾化器ⅱ3下方且两者保持有一定距离;所述混合干燥装置包括混合机5、二级干燥器6和储料罐ⅰ8a,所述混合机5位于干燥器1下方,所述混合机5的进料口与干燥器1的底部出料口连通且出料口与二级干燥器6的粉体入口连通,所述二级干燥器6的粉体出口与储料罐ⅰ8a连通;所述粉体二级收集装置包括旋风分离器7和储料罐ⅱ8b,所述旋风分离器7的进料口与二级干燥器6的气体出口连通,所述旋风分离器7的底部与储料罐ⅱ8b连通且顶部与尾气处理系统连通;所述送液装置包括储液罐ⅰ9和储液罐ⅱ10;所述储液罐ⅰ9通过输送泵ⅰ30a及管道ⅰ14与雾化器ⅰ2的进液口连通;所述储液罐ⅱ10通过输送泵ⅱ30b及管道ⅱ15与雾化器ⅱ3的进液口连通;所述进气装置包括送风机11、热交换器ⅰ12和热交换器ⅱ13;所述送风机11的出风口分别与热交换器ⅰ12和热交换器ⅱ13的进风口连通,所述热交换器ⅰ12的出风口一路通过管路 16与雾化器ⅰ2的进气口连通、另一路与送风机11出风口管路17a汇合后通过管路17b 与雾化器ⅱ3的进气口连通;所述热交换器ⅱ13的出风口一路通过管道ⅲ18a与环形喷气管道4的进气口连通、另一路通过管道18b与二级干燥器6的进气口连通。所述储液罐ⅰ9 和储液罐ⅱ10均优选安装有电动搅拌器。

[0036]

根据本实用新型的一种优选实施方式,如图1所示,所述干燥器1的上半部分为圆柱体,下半部分为圆锥体,所述雾化器ⅰ2安装于圆柱体部分的内侧顶端,所述雾化器ⅱ3安装于圆柱体上部的内侧壁上,所述环形喷气管道4安装于圆柱体下部的内侧壁上。其中,所述雾化器ⅰ2和雾化器ⅱ3的喷嘴优选均处于干燥器内的中央位置。所述雾化器ⅰ2和雾化器ⅱ3的喷嘴开口相向,且两者之间的距离可以为10~100cm。所述环形喷气管道4位于雾化器

ⅱ

3下方,且两者之间的距离可以为30~150cm。雾化器ⅰ2率先喷出a粉体混合液,与温度较高的热气流接触被瞬间干燥,雾化器ⅱ3喷出b粉体混合液,由于进入雾化器ⅱ3 的气体温度比进入雾化器ⅰ2的气体温度要低,故雾化器ⅱ3喷射出的雾状液滴干燥时间相比雾化器ⅰ2喷射出的雾状液滴干燥时间长,利用不同粉体雾化干燥时间差,率先干燥的粉体颗粒被较慢干燥的粉体雾化液吸附、包裹,实现初步混合,初步混合颗粒下落至环形喷气管道4位置处,由于环形喷气管道4可以以一定角度向上喷射出干热气流,在雾化器下方区域形成紊流,可将干燥器内的雾化液滴干燥的同时,实现粉体颗粒的翻滚、搅拌,使不同粉体进一步混合。

[0037]

所述雾化器ⅰ2和雾化器ⅱ3的喷射压力及进液量均可调节。具体可以通过如下方式实现:所述管道ⅰ14上安装有电磁阀及流量控制器19a,所述管道ⅱ15上安装有电磁阀及流量控制器19b,用于调节混合液的进液流速;所述管道16上安装有电磁阀及调节器19c,所述管道17b上安装有电磁阀及调节器19d,所述管道ⅲ18a上安装有电磁阀及调节器 19e,所述管道18b上安装有电磁阀及调节器19f,用于调节气体进气流速。

[0038]

根据本实用新型的一种优选实施方式,如图2所示,所述雾化器ⅱ3包括固定端以及延伸至干燥器1内中央位置的喷杆26,所述固定端设置于干燥器1的侧壁上,所述固定端上设置有进液口23、进气口24和环形喷孔25;源自储液罐ⅱ10的混合液通过进液口23 进入喷杆26,通过位于喷杆26端部的喷嘴喷出;源自送风机11和热交换器ⅰ12的气体通过进气口24进入,通过环形喷孔25及喷嘴喷出,通过环形喷孔25喷出的气流能够将飘落至喷杆26上的粉体颗粒吹走。此外,所述雾化器ⅰ2的结构可以与雾化器ⅱ3相同,但由于雾化器ⅰ2位于干燥器1顶部,因此,可以无需设置喷杆以及环形喷孔,而仅包括进液口、进气口和喷嘴即可,源自储液罐ⅰ9的混合液以及源自热交换器ⅰ12的气体分别通过进液口和进气口从喷嘴喷出,所述混合液与温度较高的热气流接触被瞬间干燥。

[0039]

根据本实用新型的一种优选实施方式,如图3所示,所述环形喷气管道4紧密安装在干燥器1内壁29上,所述环形喷气管道4包括环形进气孔27和喷嘴28,所述环形进气孔 27通过管道ⅲ18a与热交换器ⅱ13出风口连通,所述喷嘴28旋转固定至环形喷气管道4 上且固定部位呈球形,可上下调节喷气角度。源自热交换器ⅱ13的高温气体通过管道

ⅲꢀ

18a进入环形进气孔27之后,通过喷嘴28以一定角度向上喷射出干热气流,形成紊流,不仅可以将干燥器内的雾化液滴干燥,而且还可以将粉体颗粒翻滚、搅拌,使不同粉体进一步混合。此外,所述喷嘴28的喷气角度优选为15~75

°

。

[0040]

根据本实用新型的一种优选实施方式,如图1所示,所述混合机5包括电机20、送风盘21和混合器22,所述电机20、送风盘21和混合器22安装在同一转轴上,所述电机20 用于带动送风盘21的转动,所述电机20和送风盘21安装在混合机5进料口的左侧,所述混合器22安装在混合机5进料口的右侧,且混合器22的出料口与二级干燥器6的粉体入口连通。源自干燥器1的粉体通过干燥器1底部被吸进混合机5,被送风盘21推送至混合器22处,在混合器22的高速搅拌下,粉体颗粒被混合均匀,之后进入二次干燥器6的内部,被源自热交换器ⅱ13的热气流进一步干燥。此外,所述混合机5还包括金属外壳和底座,所述金属外壳包覆于电机20、送风盘21和混合器22外侧,所述底座用于固定电机20、送风盘21和混合器22。所述电机20可以为变频电机。如图4所示,所述送风盘21的送风面优选为两片一体式渐变叶片。如图5所示,所述混合器22优选为棒销式混合器,混合器上安装有多排棒销,每排棒销由多

根圆棒组成,相邻两排棒销上的圆棒交错安装,后一排棒销的每根圆棒安装角度刚好位于前一排棒销的两根圆棒中间,此时更有利于不同粉体之间的混合,获得更好的混合效果。

[0041]

所述二级干燥器6为漏斗形容器,二级干燥器6左侧与混合器5相连通,顶部安装有热风进气装置与管道18b连接以输入干热气体,下端右侧与旋风分离器7连接,最下端为出料口与储料罐ⅰ8a相连通。源自混合器5的粉体在二级干燥器6中进行二次干燥,二次干燥后的粉体通过二级干燥器6下端排入储料罐ⅰ8a,残余粉体随气流进入旋风分离器7 进行二次收集。

[0042]

所述送液装置安装有两套储液罐及输送泵。所述储液罐ⅰ9和储液罐ⅱ10优选均安装有电动搅拌器,可防止混合液出现沉淀,更有利于将粉体分散于溶液中以获得均一的混合雾化液。所述输送泵ⅰ30a和输送泵ⅱ30b可以各自独立地为蠕动泵或螺杆泵。

[0043]

所述进气装置安装有两套热交换器,热交换器ⅰ12和热交换器ⅱ13可独立调节加热温度,从热交换器ⅰ12输出的热气体通过管道16进入雾化器ⅰ12,从热交换器ⅰ12输出的热气体通过与管道17a输入的室温气体混合调节成温度稍低的气流进入雾化器ⅱ3,从热交换器ⅱ13输出的热气体通过管道ⅲ18a及环形喷气管道4进入干燥器1内、通过管道 18b进入二级干燥器6内,通过两套独立热交换器,可调节干燥器1内部不同区间的干燥温度。

[0044]

所述旋风分离器7用于收集气流中的残余粉体,旋风分离器7左侧与二级干燥器6连接,下端与储料罐ⅱ8b相连通,顶部通过管道连接尾气处理系统。所述旋风分离器7优选为风斗加长型分离器。

[0045]

工作时,储液罐ⅰ9装入a超细粉体混合液并启动电动搅拌器匀速搅拌,储液罐ⅱ10 装入b超细粉体混合液并启动电动搅拌器匀速搅拌,启动混合机5,启动送风机11向热交换器ⅰ12和热交换器ⅱ13及管道17a送风,从热交换器ⅰ12输出的热气流通过调节器19c 调节流速和压力后经管道16进入雾化器ⅰ2、通过调节器19d调节流速和压力后与管道17a 输送的常温气体混合成温度较低的气流经管道17b进入雾化器ⅱ3,从热交换器ⅱ13输出的热气流通过调节器19e调节流速和压力后进入环形喷气管道4,通过调节器19f调节流速和压力后进入二级干燥器6。待干燥器1和二级干燥器6内部达到设定温度后,按设定的时间差先后启动输送泵ⅰ30a和输送泵ⅱ30b,分别向雾化器ⅰ2和雾化器ⅱ3输送a、b 粉体混合液,雾化器ⅰ2率先喷出a粉体混合液,与温度较高的热气流接触被瞬间干燥,雾化器ⅱ3喷出b粉体混合液,由于从管道17b进入雾化器ⅱ3的气体温度比从管道16进入干燥器2的气体温度要低,故雾化器ⅱ3喷射出的雾状液滴干燥时间相比雾化器ⅰ2喷射出的雾状液滴干燥时间要长,通过调节两种粉体混合液的流速和干燥区间温度,让雾化器ⅰ2 喷射出的雾状液滴干燥成a粉体颗粒后下落至雾化器ⅱ3上方时,雾化器ⅱ3喷射出b粉体混合液雾状液滴,a粉体颗粒被雾状液滴包裹、吸附,达到初步混合效果,雾状液滴在下落过程中,与干燥器1内中部的环形喷气管道4喷射出的热气流相接触,被迅速干燥成粉体颗粒,干燥后的粉体颗粒被紊流气流夹裹翻滚、搅拌进一步混合,然后通过干燥器下端被吸进混合机5,并被送风盘21推送至混合器22处,在混合器22高速搅拌下,粉体颗粒被混合均匀,进入二次干燥器6内部,混合均匀的粉体被从管道18b输入的热气流进一步干燥,二次干燥后的混合粉体大部分进入储料罐ⅰ8a,残余粉体随气流进入旋风分离器7进行二次收集,二次收集的粉体进入储料罐ⅱ8b,尾气通过顶部管道送至尾气处理系统。

[0046]

所述输送泵ⅰ30a和输送泵ⅱ30b的启动时间差优选为0.5~5s。

[0047]

所述a粉体混合液送入雾化器ⅰ2的流速优选为50~500ml/min。所述b粉体混合液送入雾化器ⅱ3的流速优选为50~500ml/min。a粉体和b粉体的粒径优选各自独立地为0.1~50 μm。

[0048]

引入雾化器ⅰ2的热气流温度优选为100~300℃,流速优选为10~1000l/min。引入雾化器ⅱ3的热气流温度优选为60~250℃,流速优选为10~1000l/min。引入环形喷气管道4 的热气流温度优选为100~300℃,流速优选为100~5000l/min。引入二次干燥器6的热气流温度优选为100~300℃,流速优选为100~5000l/min。

[0049]

以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

[0050]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

[0051]

此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让