一种水泥窑入窑高温回灰余热利用系统的制作方法

2021-03-10 08:03:44|

2021-03-10 08:03:44| 325|

325| 起点商标网

起点商标网

[0001]

本实用新型属于水泥窑入窑回灰综合利用技术领域,具体涉及一种水泥窑入窑高温回灰余热利用系统。

背景技术:

[0002]

水泥窑入窑回灰经高温电除尘器(esp)与scr脱硝反应器系统收集后,灰的温度大约为300~350℃,外排主要采用拉链机等机械输灰的形式,灰中的热量在输送过程中自然散热,这部分热量没有综合利用。

技术实现要素:

[0003]

有鉴于此,本实用新型的主要目的在于提供一种水泥窑入窑高温回灰余热利用系统。

[0004]

为达到上述目的,本实用新型的技术方案是这样实现的:

[0005]

本实用新型实施例提供一种水泥窑入窑高温回灰余热利用系统,包括电除尘器、scr反应器、拉链机、回灰余热交换器,所述电除尘器与scr反应器之间通过水平烟道连接,所述scr反应器的卸料器下部设置拉链机,所述电除尘器的排灰口和拉链机的另一端与回灰余热交换器的进灰口连接,用于回收电除尘器和scr反应器产生的高温回灰进行热交换。

[0006]

上述方案中,还包括空气压缩器、给水器、第一换热盘管、第二换热盘管,所述空气压缩器、给水器均设置在回灰余热交换器的外部,所述空气压缩器与设置在回灰余热交换器内的第一换热盘管的进口端连接,所述第一换热盘管的出口端与scr反应器的耙式吹灰器连接用于提供高温压缩空气,所述给水器与设置在回灰余热交换器内的第二换热盘管的进口端连接,所述第二换热盘管的出口端与省煤器的给水管路连接用于提供高温水。

[0007]

上述方案中,所述第一换热盘管位于第二换热盘管的上侧。

[0008]

上述方案中,所述回灰余热交换器包括壳体、分离传热罩体、第一伺服料门机构、第二伺服料门机构,所述分离传热罩体设置在壳体内并且两侧与壳体的内壁固定连接,所述第一伺服料门机构和第二伺服料门机构分别位于分离传热罩体两侧与壳体内壁之间的空隙用于控制高温回灰的下料;所述第一换热盘管和第二换热盘管设置在分离传热罩体的内部空腔。

[0009]

上述方案中,所述分离传热罩体为圆柱体和圆锥体叠加结构,并且外壁为中空结构用于填充导热介质。

[0010]

上述方案中,所述分离传热罩体的内壁设置有环形散热翅片用于吸收外壁的热量并且向内部空腔传送热量。

[0011]

上述方案中,所述分离传热罩体的底部设置静电过滤网,并且所述壳体一侧设置有对应的更换窗口。

[0012]

上述方案中,所述第一伺服料门机构和第二伺服料门机构均包括伺服电机、半圆环挡板,所述伺服电机设置在壳体的外部,其输出轴与设置在壳体内的半圆环挡板连接。

[0013]

与现有技术相比,本实用新型能够对水泥窑入窑回灰显热充分利用。

附图说明

[0014]

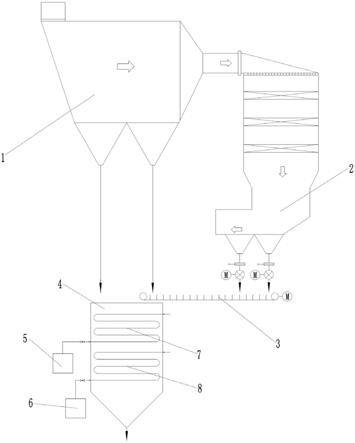

图1为本实用新型实施例提供一种水泥窑入窑高温回灰余热利用系统的结构示意图;

[0015]

图2为本实用新型实施例提供一种水泥窑入窑高温回灰余热利用系统中回灰余热交换器的结构示意图。

具体实施方式

[0016]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0017]

本实用新型实施例提供一种水泥窑入窑高温回灰余热利用系统,如图1所示,包括电除尘器1、scr反应器2、拉链机3、回灰余热交换器4,所述电除尘器1与scr反应器2之间通过水平烟道连接,所述scr反应器2的卸料器下部设置拉链机3,所述电除尘器1的排灰口和拉链机3的另一端与回灰余热交换器4的进灰口连接,用于回收电除尘器1和scr反应器2产生的高温回灰进行热交换,这样,本实用新型能够对水泥窑入窑回灰显热充分利用。

[0018]

进一步地,还包括空气压缩器5、给水器6、第一换热盘管7、第二换热盘管8,所述空气压缩器5、给水器6均设置在回灰余热交换器4的外部,所述空气压缩器5与设置在回灰余热交换器4内的第一换热盘管7的进口端连接,所述第一换热盘管7的出口端与scr反应器2的耙式吹灰器连接用于提供高温压缩空气,所述给水器6与设置在回灰余热交换器4内的第二换热盘管8的进口端连接,所述第二换热盘管8的出口端与省煤器的给水管路连接用于提供高温水。

[0019]

通过回灰余热交换器4实现对水气两种介质的独立加热过程,充分利用灰对气和水的辐射与对流换热,有效地利用了高温灰中的热量;其中,一部分热量去加热压缩空气供scr反应器2的耙式吹灰器使用,剩余部分热量去加热水泥窑窑尾sp锅炉的省煤器补给水,可提高补给水温度。

[0020]

所述第一换热盘管7位于在烟气流通路径的外部,这样,能够减小换热器对烟气系统的阻力损失,相应的高温引风机电耗会降低。

[0021]

所述第一换热盘管7位于第二换热盘管8的上侧,所述回灰余热交换器4内的上部温度低于下部温度,由于空气的热效率高于水,所以第二换热盘管8设置在下部以便第二换热盘管8内的水快速升温。

[0022]

如图2所示,所述回灰余热交换器4包括壳体41、分离传热罩体42、第一伺服料门机构43、第二伺服料门机构44,所述分离传热罩体42设置在壳体41内并且两侧与壳体41的内壁固定连接,所述第一伺服料门机构43和第二伺服料门机构44分别位于分离传热罩体42两侧与壳体41内壁之间的空隙用于控制高温回灰的下料;所述第一换热盘管7和第二换热盘管8设置在分离传热罩体42的内部空腔。

[0023]

所述分离传热罩体42为圆柱体和圆锥体叠加结构,并且外壁为中空结构用于填充导热介质,以提高分离传热罩体42从外部向内部空腔的穿热效率。

[0024]

所述分离传热罩体42顶部设置为圆锥形,用于减缓高温灰从电除尘器1灰斗自由落体时对下游设备产生的冲击力,起减压防护作用。

[0025]

所述分离传热罩体42的内壁设置有环形散热翅片421用于吸收外壁的热量并且向内部空腔传送热量。

[0026]

所述分离传热罩体42的底部设置静电过滤网422,并且所述壳体41一侧设置有对应的更换窗口。

[0027]

所述第一伺服料门机构43和第二伺服料门机构44均包括伺服电机431、半圆环挡板432,所述伺服电机431设置在壳体41的外部,其输出轴与设置在壳体41内的半圆环挡板432连接。

[0028]

回收的高温回灰通过壳体41的顶部进入,高温回灰由于自身势能影响,无需动力即可在壳体41内自由落体下落,一部分高温回灰通过分离传热罩体42的圆锥体顶壁下落到分离传热罩体42与壳体41内壁之间的环形空间内,还有一部分高温回灰直接自由落体下落到分离传热罩体42与壳体41内壁之间的环形空空间内,由于两个半圆环挡板432的阻挡,高温回灰积攒在分离传热罩体42与壳体41内壁之间的环形空空间内,对分离传热罩体42的圆柱体侧壁进行热交换,对分离传热罩体42的内部空腔进行传热,再加上环形散热翅片421的作用,热量快速散发到分离传热罩体42的内部空腔。

[0029]

在伺服电机431达到预定开启时间时,两个半圆环挡板432旋转90度,将环形空空间内的低温回灰全部下落进行收集后送入均化库。

[0030]

在下落到底部的过程中,会有一部分灰扬起,通过静电过滤网422过滤,并且低温回灰的剩余热量也通过静电过滤网422进入到分离传热罩体42的内部空腔。

[0031]

以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让