一种真空二室烧结炉的制作方法

2021-03-10 05:03:01|

2021-03-10 05:03:01| 459|

459| 起点商标网

起点商标网

[0001]

本实用新型属于烧结炉技术领域,具体涉及一种真空二室烧结炉。

背景技术:

[0002]

当前钐钴永磁体的烧结炉大多是管式炉,装炉量少,冷却速度慢,炉管寿命短,第二种是内热式气淬炉,在高温烧结时挥发大量钐,凝结在加热钼带上,使加热体失效,降低了设备寿命。因要和炉体同时冷却,冷却速度也比较低,影响材料的磁性能。第三种是立式二室烧结炉,机构复杂,装炉、出炉操作困难。

[0003]

常见的二室烧结炉主要通过设置插板阀或隔热门等隔断结构将烧结室和冷却室分割,此种结构设置需要在烧结室内设置相应的物料输送机构。如专利申请号为201210580131.2的实用新型专利公开了一种真空双室高压气淬炉,该气淬炉采用一体式结构,并设置有隔热门和往复机构。此种结构设置增加了整体复杂性,在装料或卸料时,需要分别控制插板阀以及物料输送机构,操作不便且影响效率。

技术实现要素:

[0004]

针对上述技术问题,本实用新型提供了一种真空二室烧结炉,该烧结炉整体结构简单,便于操作控制。

[0005]

为了解决上述技术问题,本实用新型采用的技术方案为:

[0006]

一种真空二室烧结炉,包括:

[0007]

炉体;

[0008]

所述炉体内部空间分为冷却室和烧结室;所述冷却室与所述烧结室之间设置有隔热墙;所述隔热墙上设置有通道;所述烧结室内设置有固定支架;

[0009]

移动机构,包括移动支架、烧结料架、炉门;所述烧结料架、炉门设置在所述移动支架上;所述烧结料架可在所述移动支架上移动;所述冷却室通过所述炉门与所述移动机构连接;

[0010]

驱动机构,设置在所述移动机构上,与所述烧结料架连接,用于驱动所述烧结料架在所述炉体内移动;所述烧结料架在驱动机构作用下,可从所述移动支架上移动到所述烧结室内的所述固定支架上;

[0011]

炉膛冷却装置,用于冷却烧结室的炉膛温度及冷却室的烧结工件;

[0012]

所述烧结料架上的两端分别设置有绝热堵头、保温板,所述绝热堵头用于将所述冷却室和所述烧结室分隔;所述保温板用于烧结室内的保温,减少热能通过冷却风管散失。

[0013]

所述绝热堵头上设置有一斜面,所述绝热堵头与隔热墙的通道截面形状相对应,所述绝热堵头采用软质耐热材料制成。

[0014]

为了便于移动机构的移动,所述移动支架下方设置有滚轮,滚轮下面设置有导轨。

[0015]

为了提高烧结室内的加热效率,所述烧结室内设置有外加热体、中心加热体、下加热体;这样,被烧结工件在加热过程中,处于中部及四周同时加热的状态,相较传统四周加

热中部不加热的方式,这样热量传递距离缩短一倍,加快了温度均匀的速度,缩短了烧结时间;加热的距离缩短了一倍,加快了温度均匀的速度,缩短了烧结时间,也提高了加热的效率。

[0016]

为了改善充气烧结的阶段的热对流,减少热损失,改善温度的均匀性,所述烧结室内的所有面用保温材料覆盖。

[0017]

所述炉膛冷却装置包括有冷却风管、热交换器、风冷电机。所述冷却风管设置在炉体的外部;所述冷却风管将所述冷却室与所述烧结室联通;所述冷却风管上设置有阀门;所述风冷电机安装在冷却室外,所述热交换器安装在冷却室内。比传统的将电机罩在蜗牛壳内,降低配置功率60%。采用热交换器内置,节约了空间,简化了结构。热交换器为现有成熟技术。

[0018]

真空二室烧结炉还包括有真空系统、电控系统。真空系统为现有成熟技术,此处不再赘述。

[0019]

所述电控系统,采用低成本高功率因数电源,用较小功率igbt的电源和较大功率的三相全波整流串联。

[0020]

对于温度均匀性要求特殊的,本实用新型也可设计成三段控温、四段控温。利用炉壳做其中一个电极,少用一倍的水冷电极,减少真空泄露的可能性。简化结构,降低成本。

[0021]

优选地,所述驱动机构为油缸。

[0022]

本实用新型与现有技术相比,具有的有益效果是:

[0023]

(1)烧结料架上设置有绝热堵头,通过驱动机构可实现烧结料架及绝热堵头的移动。通过绝热堵头代替原先的插板阀,当驱动机构将烧结工件移至烧结室内时,即可通过绝热堵头将烧结室和冷却室分割。

[0024]

(2)烧结室与冷却室之间利用绝热堵头隔断,且烧结室内没有物料输送机构,这样极大程度上降低了整体的复杂性,降低了成本。

[0025]

(3)冷却风机安装在冷却室外,比传统的将电机罩在蜗牛壳内,降低配置功率60%。采用热交换器内置,节约了空间,简化了结构。

[0026]

(4)电控系统采用低成本高功率因数电源,用较小功率igbt的电源和较大功率的三相全波整流串联。本实用新型采用低压直流供电,节省了3个水冷电极,降低了成本。特别是采用全波整流再igtb控制占空比,通过中频变压器降压并整流。功率因数几乎是1,杜绝了传统晶闸管调压造成的波形畸变、对电网的污染,较低的功率因数低等缺陷。

[0027]

(5)由于烧结室内设置有外加热体、中心加热体、下加热体;这样热量传递距离缩短一倍,加快了温度均匀的速度,缩短了烧结时间。

附图说明

[0028]

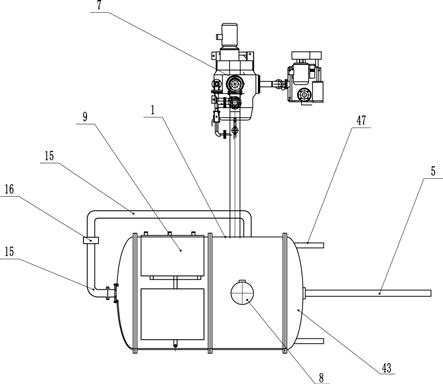

图1是本实用新型的俯视图;

[0029]

图2是本实用新型烧结时的状况图;

[0030]

图3是本实用新型烧结工件入炉或风冷时的位置图;

[0031]

图4是本实用新型的移动机构结构示意图;

[0032]

图5是图2中a-a剖视图(烧结室内部加热体的布置结构);

[0033]

图6是图3中b-b剖视图;

[0034]

图7是电控系统示意图;

[0035]

图8是绝热堵头的剖视结构示意图;

[0036]

图9是传统加热(四周加热)结构示意图;

[0037]

图10是放气阶段烧结,绝热堵头和隔热墙留缝隙的示意图。

[0038]

其中:1-炉体,2-冷却室,3-烧结室,31-固定支架,41-移动支架,42-烧结料架,43-炉门,44-绝热堵头,45-斜面,46-滚轮,47-导轨,48-保温板;5-驱动机构,61-外加热体,62-中心加热体,63-下加热体,7-真空系统,8-风冷电机,9-电控系统,10-烧结料盒,11-保温材料,12-隔热墙,14-热交换器,15-冷却风管,16-阀门,100-缝隙。

具体实施方式

[0039]

下面对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0040]

如图1、2、3、4、5、6所示,一种真空二室烧结炉,包括:

[0041]

炉体1;炉膛冷却装置;移动机构;驱动机构。

[0042]

所述炉体1内部空间分为冷却室2和烧结室3;所述冷却室2与所述烧结室3之间设置有隔热墙12;所述隔热墙12上设置有通道;所述烧结室3内设置有固定支架31。

[0043]

炉膛冷却装置,用于冷却烧结室3的炉膛温度及冷却室2的烧结工件;所述炉膛冷却装置包括有冷却风管15、热交换器14、风冷电机8;所述冷却风管15设置在炉体1的外部;所述冷却风管15将所述冷却室2与所述烧结室3联通;所述冷却风管15上设置有阀门16;所述风冷电机8安装在冷却室2外,所述热交换器14安装在冷却室2内。

[0044]

所述移动机构,包括移动支架41、烧结料架42、炉门43;所述烧结料架42、炉门43设置在所述移动支架41上;所述烧结料架42可在所述移动支架41上移动;所述冷却室2通过所述炉门43与所述移动机构连接。

[0045]

所述驱动机构5,设置在所述移动机构上,与所述烧结料架42连接,用于驱动所述烧结料架42在所述炉体1内移动;所述烧结料架42在驱动机构5作用下,可从所述移动支架41上移动到所述烧结室3内的所述固定支架31上;所述驱动机构5为油缸。

[0046]

所述烧结料架42上的两端分别设置有绝热堵头44、保温板48,所述绝热堵头44用于将所述冷却室2和所述烧结室3分隔;所述保温板48用于烧结室3内的保温,减少热能通过冷却风管15散失。

[0047]

如图8、图10所示,绝热堵头44上设置有一斜面45,所述绝热堵头44与隔热墙12的通道截面形状相对应。

[0048]

绝热堵头44采用软质耐热材料制成。

[0049]

在放气阶段,所述驱动机构5(油缸)推动烧结料架42移动,所述绝热堵头44与隔热墙12之间留缝隙100,如图10,让烧结过程中产生的气体顺利通过缝隙100,既保证了热量不易散失,又能让产生的气体顺利通过,利于气体的排出。

[0050]

在充气烧结阶段,所述驱动机构5(油缸)推动烧结料架42移动,如图2,让绝热堵头44与隔热墙12之间不留缝隙100;使得绝热堵头44和隔热墙12紧闭,不让气体流动,堵严,杜

绝热量的对流,提高温度均匀性,节约电能。

[0051]

为了便于移动机构的移动,所述移动支架41下方设置有滚轮46,滚轮46下面设置有导轨47。

[0052]

如图5所示,为了提高烧结室3内的加热效率,所述烧结室3内设置有外加热体61、中心加热体62、下加热体63;这样,被烧结工件在加热过程中,处于中部及四周同时加热的状态,相较传统四周加热中部不加热的方式,如图9所示,加热的距离缩短了一倍,达到温度均匀的时间也缩短了一倍左右,加快了烧结的速度,也提高了加热的效率。

[0053]

为了改善充气烧结的阶段的热对流,减少热损失,改善温度的均匀性,所述烧结室3的所有面用保温材料11覆盖。

[0054]

真空二室烧结炉还包括有真空系统7、电控系统9。所述电控系统9,采用低成本高功率因数电源,用较小功率igbt的电源和较大功率的三相全波整流串联。真空系统7为现有成熟技术,此处不再赘述。

[0055]

在所述炉膛冷却装置中,将冷却风机8安装在冷却室2外,比传统的将电机罩在蜗牛壳内,降低配置功率60%;采用热交换器14内置,节约了空间,简化了结构。热交换器14为现有成熟技术。

[0056]

如图7所示,本实用新型的电控系统9,将三相380v全波整流,利用igbt中频开关,将直流电源变成一定占空比的脉冲,通过中频变压器和肖特基二极管整流,得到功率因数几乎是1直流电源,对电网没有污染。但大功率的igbt电源成本较高。将三相380v电源,通过普通的三相变压器,变成低压大电流的三相电源。用6只二极管组成全波整流电路。因没有晶闸管的移相触发,波形完整,对电网没有污染,功率因数高。是没有设计电压为保温时需要电压的80-90%。 将这二个电源串联使用,基础功率有三相整流电源提供,占80-90%,其余的10-20%,需要调整的部分由igbt来提供。这样降低整个电源的成本,又达到了高功率因数,高温度控制精度和较小的电磁污染。

[0057]

本实用新型采用低压直流供电,节省了3个水冷电极,降低了成本。特别是采用全波整流再igtb控制占空比,通过中频变压器降压并整流。功率因数几乎是1,杜绝了传统晶闸管调压造成的波形畸变、对电网的污染,较低的功率因数低等缺陷。

[0058]

工作过程:

[0059]

关闭冷却风管15上的阀门16。将烧结料盒10放到移动机构的烧结料架42上,推动移动机构,移动支架41沿着导轨47进入冷却室2内,炉门43与冷却室2连接,形成一个封闭的炉体1。

[0060]

启动真空系统7,待真空度达到100pa后,用驱动机构5(油缸)驱动烧结料架42移动到烧结室3的固定支架31上;烧结料盒10进入烧结室3内,绝热堵头44位于烧结室3和冷却室2之间,通过绝热堵头44将烧结室3与冷却室2之间分隔,并留缝隙100,用于气体的排出。

[0061]

按烧结工艺进行升温,在300度、400度、500度、800各个保温1-2小时,排除吸附的气体、挥发润滑剂及脱模剂。

[0062]

然后升至1160度,为了减少钐的挥发,充入一定压力的氩气。保温5小时。

[0063]

烧结室3内的气体通过绝热堵头44与隔热墙12之间的缝隙100,进入冷却室2,然后通过真空系统7的真空管道后排到大气。

[0064]

进入充气烧结时,充入氩气后,油缸进一步推进,消除绝热堵头44与隔热墙12之间

的缝隙100。

[0065]

烧结结束后,立即让油缸工作,将烧结料架42上的烧结料盒10拖至冷却室2内,再增加一定压力的惰性气体,启动风冷电机8。

[0066]

冷却到一定温度后,有时工艺上还需要时效处理。这样就需要再一次将料推入烧结室3,按工艺要求时效。

[0067]

再一次进行风冷,到低于100度后,打开阀门16,冷却烧结室3炉膛温度低于300度。

[0068]

打开阀门16继续冷却到炉膛温度低于加热体的氧化温度(如石墨体为300度)后,打开炉门43,将整个移动机构全部拉出来,完成整个烧结过程。

[0069]

本例用常规2:17的磁粉末,得br=11 .42kghcj=30 .8koe,(bh)max=32 .02goe的高磁性能。

[0070]

炉门43可以用齿圈紧固和打开,真空系统7、炉膛冷却装置、电控系统9,导轨47导轮、液压系统等都是成熟技术,按需要可以进行规范化的设计,这里不再做敖述。

[0071]

本实用新型由于增加了中心加热体62,达到温度均匀的速度提高,烧结时间缩短了1/3,装炉也增加25-40%。

[0072]

再由于电控系统9采用igtb了电源,综合节电约30%。

[0073]

上面仅对本实用新型的较佳实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化,各种变化均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让