烷基化废酸再生装置中的衬里结构的制作方法

2021-03-03 11:03:20|

2021-03-03 11:03:20| 444|

444| 起点商标网

起点商标网

[0001]

本发明涉及化工设备领域,特别是涉及一种烷基化废酸再生装置中的衬里结构。

背景技术:

[0002]

烷基化反应作为一种重要的合成手段广泛应用于许多化工生产过程中。硫酸烷基化是以催化裂化的液态烃经气体精馏分离出来的c4组分中的异丁烷和丁烯为原料,以89%~98%的硫酸为催化剂,在低温下液相反应生成高辛烷值汽油组分——烷基化油的加工工艺过程。烷基化废硫酸再生工艺是将浓度约89%~90%的废酸通过废酸裂解炉,焚烧裂解、氧化、吸收转化为98%~99.2%的硫酸,此硫酸可返回装置作为烷基化催化剂循环使用。

[0003]

中石油宁夏石化分公司16万吨/年烷基化项目1.5万吨/年废酸再生装置,是采用奥地利pandp公司技术,焚烧炉为立式正u型结构,分为圆筒形燃烧室和矩形换热室两部分,两室底部烟道连接。燃烧器位于立式圆筒形燃烧室顶部,热烟气由底部烟道从燃烧室到换热室,经过两组熔融盐换热器后,经由换热上部出焚烧炉。pandp公司技术的特点在于焚烧炉内设置熔融盐换热器,熔融盐具有液体温度范围宽,粘度低,流动性好,蒸汽压小,对管路承压能力要求低,相对密度大,比热高,蓄热能力强,成本低等优点,但所有管道均采用伴热,使盐始终处在熔融状态中,因此除对操作要求较高外,焚烧炉炉膛操作温度不能低于1050℃,炉衬设计温度达到1500℃。为保证设备长期正常运行,壳体金属操作温度应保证低于350℃,且壳体金属操作温度低于250℃时,要防止露点腐蚀的发生,外保温层金属保护温度又要保证不大于75℃。且因为焚烧后介质含有高浓度so2,因此对设备衬里要求特别严格。

[0004]

宁夏石化废酸再生装置焚烧炉和国内现行的同类焚烧炉的内衬里总厚度均为350mm,燃烧室到换热室换热器下部的高温烟气段的衬里结构一般为:由向火面往外依次是,120mm厚的耐酸重质浇注料+150mm厚的轻质浇注料+35mm 厚的陶瓷纤维板+45mm厚的纳米板,外保温用60mm厚的岩棉+1mm厚的铝皮包裹。在开工试运行阶段,均出现局部测温点壳体金属温度超标情况,有的达到400多摄氏度,长期使用对壳体强度影响很大。而且可以判定超温点存在热泄漏情况,超温区域衬里一定有失效问题,因为锚固件是均匀排布,能够排除锚固件对桥墙温度的影响,应该是内部衬里有贯穿性的裂缝。

[0005]

经分析,对于微正压炉,这种衬里结构存在重质层过薄、背衬层数过多、背衬强度不足的问题。一般衬里强度足够的微正压炉,是能承受一定压力保证衬里直径不会变化,只有材料正常的膨胀收缩,衬里施工是预留的膨胀缝能满足要求,不会造成大的裂缝。但如果衬里强度不足够时,在炉子受热膨胀时,受炉内正压影响衬里直径会变大,而背衬材料均为软性材料,强度不足以抵制内层浇注料的外扩,这种情况下必然会造成浇料衬里内部裂纹的异常变大,很容易形成通透性的裂缝,当停炉冷却炉体收缩时,衬里材料的膨胀不能足以补偿裂缝,从而形成永久性不可修复的裂缝,再次运行必然造成热泄漏。另外,背衬材料采用的是35mm的陶瓷纤维板和45mm的纳米板,均是由一定规格尺寸的板进行拼装,由于板较厚且未按圆筒炉规格制成弧形板,不仅施工难度大,且不能保证板与板之间的间隙,也可能

是造成热泄漏的原因之一。

技术实现要素:

[0006]

基于此,有必要针对背景技术中局部测温点壳体金属温度达到400多摄氏度造成热泄露的不足,提供一种在保证废酸再生装置用焚烧炉焚烧温度不小于 1050℃、炉内介质含高浓度so2的情况下,壳体钢板控制温度低于350℃,且还可以防露点腐蚀的烷基化废酸再生装置中的衬里结构。

[0007]

一种烷基化废酸再生装置中的衬里结构,包括第一耐酸工作衬、高温保温喷涂层、第一中温保温喷涂层、第一低温保温喷涂层、第一耐酸涂料层、防烫格栅、第一外保温岩棉层、第二耐酸工作衬、第二中温保温喷涂层、第二低温保温喷涂层、第二耐酸涂料层、第二外保温岩棉层、第三耐酸工作衬、第三中温保温喷涂层、第三低温保温喷涂层、第三耐酸涂料层。

[0008]

燃烧室内对应烧嘴以下4米内为烧嘴高温区,换热器以下500毫米至烧嘴高温区之间的u形区为高温区,焚烧炉内的底部为炉底区,烧嘴高温区的壳体钢板内侧壁上从内到外依次设有第一耐酸工作衬、高温保温喷涂层、第一中温保温喷涂层、第一低温保温喷涂层、第一耐酸涂料层,烧嘴高温区的壳体钢板外侧壁上设有第一外保温岩棉层,高温区的壳体钢板内侧壁上从内到外依次设有第二耐酸工作衬、第二中温保温喷涂层、第二低温保温喷涂层、第二耐酸涂料层,高温区的壳体钢板外侧壁上设有第二外保温岩棉层,炉底区的炉底钢板内侧壁上从上至下依次设有第三耐酸工作衬、第三中温保温喷涂层、第三低温保温喷涂层、第三耐酸涂料层。

[0009]

在其中一个实施例中,本发明还包括防烫格栅,所述防烫格栅设置在烧嘴高温区的壳体钢板与第一外保温岩棉层之间。

[0010]

在其中一个实施例中,第一耐酸工作衬的厚度为150mm,高温保温喷涂层的厚度为50mm,第一中温保温喷涂层的厚度为70mm,第一低温保温喷涂层的厚度为147mm,第一耐酸涂料层的厚度为3mm,烧嘴高温区的壳体钢板的厚度为16mm,防烫格栅的厚度大于或等于200mm,第一外保温岩棉层的厚度为 20mm。

[0011]

第二耐酸工作衬的厚度为150mm,第二中温保温喷涂层的厚度为120mm,第二低温保温喷涂层的厚度为147mm,第二耐酸涂料层的厚度为3mm,高温区的壳体钢板的厚度为16mm,第二外保温岩棉层的厚度为20mm。

[0012]

第三耐酸工作衬的厚度为150mm,第三中温保温喷涂层的厚度为120mm,第三低温保温喷涂层的厚度为147mm,第三耐酸涂料层的厚度为3mm,炉底区的炉底钢板的厚度为20mm。

[0013]

在其中一个实施例中,所述第一耐酸工作衬、第二耐酸工作衬、第三耐酸工作衬都采用ztek85材料制成。

[0014]

在其中一个实施例中,所述高温保温喷涂层采用inslc2690li材料制成。

[0015]

在其中一个实施例中,所述第一中温保温喷涂层、第二中温保温喷涂层、第三中温保温喷涂层都采用inslc2470材料制成。

[0016]

在其中一个实施例中,所述第一低温保温喷涂层、第二低温保温喷涂层、第三低温保温喷涂层都采用inslc2025材料制成。

[0017]

在其中一个实施例中,所述第一耐酸涂料层、第二耐酸涂料层、第三耐酸涂料层都采用cwbsil材料制成。

[0018]

在其中一个实施例中,所述第一外保温岩棉层、第二外保温岩棉层都采用岩棉材料制成。

[0019]

本发明的优点及其有益效果:

[0020]

本发明在保证在炉膛操作温度不小于1050℃、炉内介质含高浓度so2的情况下,壳体钢板控制温度低于350℃,且当壳体钢板控制温度低于250℃时还可防露点腐蚀,同时防烫格栅的设置还能保证外保温金属保护温度不大于75℃满足防烫要求。

[0021]

1、本发明考虑到衬里要有足够的强度以防在膨胀收缩过程中出现贯穿性裂纹而造成热泄漏,选用了强度高、无弹性压缩、耐温高、不受炉窑形状适用各种场合的保温喷涂料(即本发明中的高温保温喷涂料、中温保温喷涂料和低温保温喷涂料)作为保温衬里。

[0022]

2、本发明考虑到介质中含有大量的酸性气体,向火面衬里选用不含铝酸钙水泥的耐火浇注料,另外炉膛操作温度高,不低于1050℃,且操作过程中会遇到温度波动的情况,需要使用耐热震性优异的耐火浇注料,最终本发明选定采用ztek 85材料制作的第一耐酸工作衬、第二耐酸工作衬、第三耐酸工作衬作为向火面耐火层,为保证足够的强度,其厚度都为150mm。

[0023]

3、本发明考虑到炉内外温度差异大,正常工况从1050℃至350℃,需要使用隔热性能好的轻质浇注料,但保温效果越好的浇注料,耐温越低,综合分析计算,需要不同耐温的中质浇注料作为过渡层。根据炉膛温度分布情况及炉体结构,本发明划分了三个区域即烧嘴高温区、高温区、炉底区,对衬里结构分别进行了优化调整。

[0024]

4、校核低极限低温工况,即操作温度1050℃、环境温度-27.7℃、无风工况,壳体钢板壁温计算值低于工艺要求250℃,可能发生露点腐蚀,可稍微提高操作温度,考虑控制上有难度,本发明设置了耐酸涂料层,防止露点腐蚀的发生。

[0025]

5、在保证壳体金属壁温不超过工艺温度要求的衬里结构,在高温工况下外保温保护金属层计算值超过防烫温度,为了解决此问题本发明设置了不小于 200mm的防烫格栅,形成空气夹层,由于空气热阻大,可以起到有效的隔断降温效果,来保证壳体钢板金属壁温不超温的同时达到隔断降温的效果,使得外保温满足防烫要求。

附图说明

[0026]

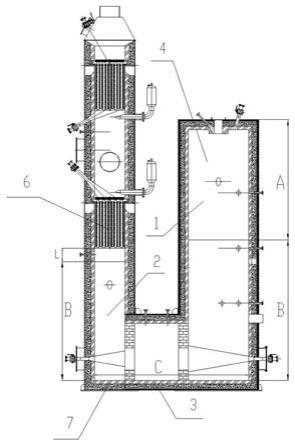

图1为本发明烷基化废酸再生装置中焚烧炉的结构示意图。

[0027]

图2为本发明烧嘴高温区的衬里结构示意图。

[0028]

图3为本发明高温区的衬里结构示意图。

[0029]

图4为本发明炉底区的衬里结构示意图。

具体实施方式

[0030]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的首选实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

[0031]

需要说明的是,当元件被称为“设置”在另一个元件,它可以是直接在另一个元件

上或者也可以存在居中的元件。

[0032]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体实施例的目的,不是旨在于限制本发明。

[0033]

实施例1

[0034]

请参阅图1至图4,一种烷基化废酸再生装置中的衬里结构,包括第一耐酸工作衬11、高温保温喷涂层12、第一中温保温喷涂层13、第一低温保温喷涂层 14、第一耐酸涂料层15、防烫格栅17、第一外保温岩棉层18、第二耐酸工作衬 21、第二中温保温喷涂层22、第二低温保温喷涂层23、第二耐酸涂料层24、第二外保温岩棉层26、第三耐酸工作衬31、第三中温保温喷涂层32、第三低温保温喷涂层33、第三耐酸涂料层34。

[0035]

如图1,燃烧室4内对应烧嘴以下4米内为烧嘴高温区1。换热器6以下500 毫米至烧嘴高温区1之间的u形区为高温区2。焚烧炉7内的底部为炉底区3。需要说明的是:图1中a范围内的是烧嘴高温区1,b范围内的是高温区2,c 范围内的是炉底区3。l代表500毫米。

[0036]

如图2,烧嘴高温区1的壳体钢板5内侧壁上从内到外依次设有第一耐酸工作衬11、高温保温喷涂层12、第一中温保温喷涂层13、第一低温保温喷涂层14、第一耐酸涂料层15。烧嘴高温区1的壳体钢板5外侧壁上设有第一外保温岩棉层18。其中,防烫格栅17设置在烧嘴高温区1的壳体钢板5与第一外保温岩棉层18之间。

[0037]

如图3,高温区2的壳体钢板5内侧壁上从内到外依次设有第二耐酸工作衬 21、第二中温保温喷涂层22、第二低温保温喷涂层23、第二耐酸涂料层24。高温区2的壳体钢板5外侧壁上设有第二外保温岩棉层26。

[0038]

如图4,炉底区3的炉底钢板8内侧壁上从上至下依次设有第三耐酸工作衬 31、第三中温保温喷涂层32、第三低温保温喷涂层33、第三耐酸涂料层34。

[0039]

具体的,第一耐酸工作衬11的厚度为150mm,高温保温喷涂层12的厚度为50mm,第一中温保温喷涂层13的厚度为70mm,第一低温保温喷涂层14的厚度为147mm,第一耐酸涂料层15的厚度为3mm,烧嘴高温区1的壳体钢板5 的厚度为16mm,防烫格栅17的厚度大于或等于200mm,第一外保温岩棉层18 的厚度为20mm。

[0040]

具体的,第二耐酸工作衬21的厚度为150mm,第二中温保温喷涂层22的厚度为120mm,第二低温保温喷涂层23的厚度为147mm,第二耐酸涂料层24 的厚度为3mm,高温区2的壳体钢板5的厚度为16mm,第二外保温岩棉层26 的厚度为20mm。

[0041]

具体的,第三耐酸工作衬31的厚度为150mm,第三中温保温喷涂层32的厚度为120mm,第三低温保温喷涂层33的厚度为147mm,第三耐酸涂料层34 的厚度为3mm,炉底区3的炉底钢板8的厚度为20mm。

[0042]

其中,所述第一耐酸工作衬11、第二耐酸工作衬21、第三耐酸工作衬31 都采用ztek85材料制成。

[0043]

其中,所述高温保温喷涂层12采用inslc2690li材料制成。

[0044]

其中,所述第一中温保温喷涂层13、第二中温保温喷涂层22、第三中温保温喷涂层32都采用inslc2470材料制成。

[0045]

其中,所述第一低温保温喷涂层14、第二低温保温喷涂层23、第三低温保温喷涂层33都采用inslc2025材料制成。

[0046]

其中,所述第一耐酸涂料层15、第二耐酸涂料层24、第三耐酸涂料层34 都采用cwbsil材料制成。

[0047]

其中,所述第一外保温岩棉层18、第二外保温岩棉层26都采用岩棉材料制成。

[0048]

根据衬里相关标准和衬里供货商的锚固方案,在壳体内壁设置锚固件,再按以上方案分区逐层进行喷涂、砌筑衬里。

[0049]

表1为本发明衬里结构材料表。

[0050]

表1本发明衬里结构材料如下,相关材料数据由联合矿产(天津)有限公司提供:

[0051][0052]

表1中的耐酸工作衬包括第一耐酸工作衬11、第二耐酸工作衬21、第三耐酸工作衬31;表1中温保温喷涂层包括第一中温保温喷涂层13、第二中温保温喷涂层22、第三中温保温喷涂层32;表1中的低温保温喷涂层包括第一低温保温喷涂层14、第二低温保温喷涂层23、第三低温保温喷涂层33;表1中的耐酸涂料层包括第一耐酸涂料层15、第二耐酸涂料层24、第三耐酸涂料层34。

[0053]

一、工况分析:

[0054]

1)设计条件:

[0055]

a)操作温度:最高操作温度1250℃,最低操作温度是1050℃;燃烧室部分联锁温度1400℃。

[0056]

b)设计要求:炉衬设计温度是1500℃;壳体控制温度低于350℃,设计工况 1400℃

时壳体温度<350℃;控制壁温采取外保温,外保温后温度≤75℃。

[0057]

c)环境温度:年平均温度8.7℃;极端最高温度36.5℃;极端最低温度-27.7℃;近10年最低月日最低气温月平均值是-14.6℃。

[0058]

d)介质组分(mol%):n2:52.2%,o2:2.9%,co2:7.5%,h2o:26.8%, so2:10.6%。

[0059]

2)焚烧后介质中含有so2,含量为10.6%,因此选择的耐火材料中不得有或尽量少碱性氧化物,如耐火材料中常含有的cao,会与so2发生化学反应,从而导致耐火材料逐渐剥落。

[0060]

3)壳体壁温控制以最高值控制为主,其关系到设备的安全使用,我们以最高使用温度1400℃及极限环境温度37℃、无风作为极限高温工况,在能满足壁温计算值小于350℃,其他工况必不会超温。

[0061]

二、核算部位

[0062]

废酸再生装置焚烧炉主要高温区域为燃烧室至换热器以下500mm部分,根据炉体结构和具体高温影响情况,核算部位分为以下三个部分:

[0063]

1、燃烧室内自烧嘴往下4米区域为烧嘴高温区;

[0064]

2、换热器以下500毫米至烧嘴高温区之间的u形区为高温区(即换热器以下500mm,除去烧嘴高温区的高温区域);

[0065]

3、炉底区。

[0066]

三、计算方法

[0067]

根据hg/t 20525-1992《化学工业管式炉传热计算设计规定》传热计算公式为:

[0068][0069]

t

i-t

i+1

=(δ

i

·

q)/λ

i

ꢀꢀꢀ

(式2)

[0070]

q——炉墙散热损失,kw/m2[0071]

ε——系数,取值0.9

[0072]

t

s

——炉墙表面温度,k

[0073]

t

a

——大气温度,k

[0074]

k

ε

——系数,炉顶取2.1,炉底取1.1,竖直墙体取1.5

[0075]

t

i

——第i层衬里内壁温度,℃

[0076]

t

i+1

——第i+1层衬里内壁温度,即第i层衬里外壁温度,℃

[0077]

δ

i

——第i层衬里厚度,m

[0078]

λ

i

——第i层衬里导热系数,kw/(m.k)

[0079]

四、材料选择

[0080]

考虑到背景衬里材料的问题,决定采用强度高、无弹性压缩、耐温高、不受炉窑形状适用各种场合的保温喷涂料作为保温衬里。其中向火面重质料不仅耐酸,而且为适应炉膛高温及温度波动的情况,应使用耐热震性优异的耐火浇注料。背衬的轻质浇注料,考虑到操作时内外温差较大(需要从1050℃降至350℃以下,极端情况需要从1400℃降至350℃以下),需要使用隔热性好的轻质保温材料,但越是保温效果好的,耐温越低,通过热分析计算,得出界面温度,还需要不同耐温的中质保温做过渡,确保保温衬里温度低于350℃。为了预防设备在操作或开停车时温度较低时产生露点侵蚀,将在设备壳体内侧加涂一层3mm 厚

的耐酸涂料层材料。控制壁温采用外保温,综合考虑经济性和耐用性,可采用岩棉。

[0081]

表2为烧嘴高温区的工况核算表。

[0082]

表2烧嘴高温区的工况核算表

[0083][0084][0085]

需要说明的是:壳体钢板壁温控制以最高值控制为主,极限高温牵涉到设备安全使用,即我们以最高使用温度1400℃及极限环境温度37℃、无风的极限高温工况作为基准,满足壳体金属壁温不超过350℃,其它工况必不会超温。

[0086]

从表2可以看出,以最高使用温度1400℃及极限环境温度37℃、无风的极限高温工况作为基准,烧嘴高温区满足壳体钢板金属壁温低于350℃。

[0087]

从表2还可以看出在极限高温工况和操作高温工况,外保温金属保护层温度均略高于防烫温度要求(操作温度1400℃,环境温度37℃,外保金属保温层的温度为87℃>75℃,无法满足防烫要求;且操作温度1250℃,环境温度37℃,外保金属保温层的温度为83℃>75℃,无法满足防烫要求)。可以考虑增加外保温层厚度,但经核算,增加外保温厚度后,

外保温保护层温度满足要求,但壳体金属温度远高于工艺要求的350℃,故增加外保温厚度的方案不可行。表2的实验中没有设置防烫格栅,本发明在烧嘴高温区的壳体钢板与第一外保温岩棉层之间设置一层防烫格栅,可以与岩棉形成不小于200毫米的空气层,由于空气热阻大,可以起到有效的隔断降温效果,既不会影响壳体金属温度,还能形成一定的温降,以满足防烫要求。

[0088]

从表2还可以看出,在极限低温工况(操作温度1050℃,环境温度-27.7℃),壳体金属壁温低于工艺要求的最低值250℃,然而本发明耐酸涂料层的设计可以防露点腐蚀,保证设备的安全使用。

[0089]

表3为高温区的工况核算表。

[0090]

表3高温区的工况核算表

[0091][0092]

需要说明的是:壳体壁温控制以最高值控制为主,极限高温牵涉到设备安全使用,即我们以最高使用温度1400℃及极限环境温度37℃、无风的极限高温工况作为基准,满足壳体金属壁温低于350℃,其它工况必不会超温。

[0093]

从表3可以看出,以最高使用温度1400℃及极限环境温度37℃、无风的极限高温工况作为基准,高温区满足壳体钢板金属壁温低于350℃。

[0094]

从表3还可以看出校核极限低温工况(操作温度1050℃,环境温度-27.7℃),壳体钢板金属壁温低于工艺要求的最低值250℃,然本发明耐酸涂料层的设计可以防露点腐蚀,保证设备的安全使用。极端最低气温出现几率极少,再以操作温度1050℃,环境温度-14.6℃,无风作为操作低温工况进行校核,壳体钢板金属壁温为252℃>250℃,满足工艺要求。

[0095]

表4为炉底区的工况核算表。

[0096]

表4炉底区的工况核算表

[0097][0098]

需要说明的是:炉底直接与水泥基础面接触,需单独核算;

[0099]

从表4可以看出:以操作温度1250℃,环境温度25℃,无风作为基准工况,核算操作低温工况,即操作温度1050℃,环境温度-14.6℃,无风。均满足壳体钢板金属壁温低于350℃,且还高于250℃,满足工艺要求。

[0100]

需要说明的是:操作温度1050℃情况下,无风作为基准工况,核算操作低温工况,即操作温度1050℃,环境温度壳体钢板金属壁温为252℃>250℃,满足工艺要求。

[0101]

本发明的优点及其有益效果

[0102]

1、本发明衬里结构,在保证在炉膛操作温度,炉内介质含高浓度so2的情况下,壳体钢板金属控制温度低于350℃。

[0103]

2、本发明选用了强度高、无弹性压缩、耐温高、不受炉窑形状适用各种场合的保温喷涂料(即本发明中的高温保温喷涂料层、中温保温喷涂料层和低温保温喷涂料层)作为保温衬里。

[0104]

3、本发明选定ztek 85材料制作的第一耐酸工作衬11、第二耐酸工作衬 21、第三耐酸工作衬31作为向火面耐火层,是不含铝酸钙水泥、耐热震性优异的耐火浇注料,厚度为150mm,能保证足够的强度。

[0105]

4、本发明考虑到炉内外温度差异大,正常工况从1050℃至350℃,需要使用隔热性能好的轻质浇注料,但保温效果越好的浇注料,耐温越低,综合分析计算,需要不同耐温的

中质浇注料作为过渡层。根据炉膛温度分布情况及炉体结构,本发明划分了三个区域即烧嘴高温区1、高温区2、炉底区3,对衬里结构分别进行了优化调整。

[0106]

5、考虑到极端低温情况下,壳体钢板壁温校核小于250℃,可能发生露点腐蚀,本发明设置了第一耐酸涂料层15、第二耐酸涂料层24和第三耐酸涂料层 34,防止露点腐蚀的发生。

[0107]

6、考虑到极端高温情况下,外保温金属层超过防烫温度,本发明设置了不小于(即大于或等于)200mm的防烫格栅17,形成空气夹层,在保证壳体钢板金属壁温的同时,达到隔断降温的效果,使得外保温(防烫格栅和外保温岩棉层) 后温度不大于75℃满足防烫要求。

[0108]

以上所述实施例仅表达了本发明的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让