燃烧室及航空发动机的制作方法

2021-03-03 11:03:24|

2021-03-03 11:03:24| 316|

316| 起点商标网

起点商标网

[0001]

本发明涉及航空发动机技术领域,尤其涉及一种燃烧室及航空发动机。

背景技术:

[0002]

目前,绝大部分现有的民用航空发动机低污染燃烧室为常规的双环腔环形燃烧室,即火焰筒的内、外侧与内外机匣之间分别有一个环腔通道,并且火焰筒均利用空气冲击或形成气膜来进行冷却。这种双环腔环形燃烧室的主要缺点是尺寸大、重量重、需要大量的冷却空气用于冷却火焰筒,因此难以保证足够的空气参与燃烧、降低火焰当量比,进而最终降低火焰温度和污染物排放量。

[0003]

也有一些未投入商业应用的航空发动机低污染燃烧室采用单环腔环形燃烧室结构,但是这些单环腔环形燃烧室大多采用钝体火焰稳定器,而不是采用旋流器来稳定火焰,这就造成流动损失太大、燃烧效率低等问题。此外,现有的单环腔环形燃烧室,由于燃烧室外侧金属壁即是燃烧室机匣,又是燃烧室火焰筒,因此燃烧室外侧金属壁面除了要抗扭抗拉之外,还要承受高温燃气冲蚀。然而现有的单环腔环形燃烧室的外侧金属壁都没有设置单独的冷却结构,导致难以承受高温燃气的冲蚀,导致燃烧室的寿命很短,这也是目前单环腔环形燃烧室没有应用于商业航空的主要原因。

技术实现要素:

[0004]

本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种结构简单、重量较轻且冷却效果较佳的燃烧室。

[0005]

本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种具有本发明提出的燃烧室的航空发动机。

[0006]

为实现上述目的,本发明采用如下技术方案:

[0007]

根据本发明的一个方面,提供一种燃烧室;其中,所述燃烧室包含外机匣和内机匣、内环壁、燃烧室头部以及燃油喷嘴;所述外机匣和所述内机匣分别呈筒状结构,所述外机匣设置于所述内机匣外周,所述外机匣内部设置有再生冷却通道,所述再生冷却通道一端开口于所述外机匣外侧;所述内环壁呈筒状结构,且设置于所述外机匣与所述内机匣之间,所述内环壁与所述外机匣之间形成有环状空间,所述环状空间形成所述燃烧室的火焰筒结构;所述燃烧室头部设置于所述火焰筒结构前端;所述燃油喷嘴设置于所述燃烧室头部并连接于所述再生冷却通道的位于所述外机匣内侧的一端,用以向所述燃烧室头部输送燃油。

[0008]

根据本发明的其中一个实施方式,所述燃烧室头部通过头部安装座设置于所述火焰筒结构前端;其中,所述头部安装座包含安装座外罩;所述安装座外罩呈截面为双环形的筒状结构,所述安装座外罩的外环与所述外机匣浮动搭接,所述安装座外罩的内环与所述内环壁焊接连接。

[0009]

根据本发明的其中一个实施方式,所述头部安装座还包含导流板;所述导流板呈

截面为双环形的筒状结构,且设置于所述安装座外罩内部,所述导流板的外环和内环分别位于所述安装座外罩的外环和内环的相对内侧;其中,所述导流板的外环与所述安装座外罩的外环之间,和所述导流板的内环与所述安装座外罩的内环之间,分别形成有连通于所述火焰筒结构的冲击冷却孔。

[0010]

根据本发明的其中一个实施方式,所述燃烧室包含多个所述燃烧室头部,所述多个燃烧室头部沿周向均匀分布。

[0011]

根据本发明的其中一个实施方式,所述燃烧室头部的数量为12个~30个。

[0012]

根据本发明的其中一个实施方式,所述燃烧室头部包含外套筒、内套筒以及分级燃烧结构;所述外套筒设置于所述火焰筒结构前端;所述内套筒设置于所述外套筒内周;所述分级燃烧结构具有主燃级和预燃级,所述主燃级设置于所述外套筒与内套筒之间,所述预燃级设置于所述内套筒内。

[0013]

根据本发明的其中一个实施方式,所述主燃级包含反向旋转的两级轴向涡流器,所述预燃级包含反向旋转的两级轴向涡流器。

[0014]

根据本发明的其中一个实施方式,所述燃油喷嘴包含主燃级喷嘴流道以及预燃级喷嘴流道;所述主燃级喷嘴流道连接于所述再生冷却通道的位于所述外机匣内侧的一端,所述主燃级喷嘴流道的主燃级燃油喷口位于所述主燃级内;所述预燃级喷嘴流道连接于所述再生冷却通道的位于所述外机匣内侧的一端,所述预燃级喷嘴流道的预燃级燃油喷口位于所述预燃级内。

[0015]

根据本发明的其中一个实施方式,所述内环壁设置有掺混孔以及发散孔;其中,在进入所述燃烧室的气流中,经由所述燃烧室头部进入的气流占比为80%~90%,经由所述掺混孔进入的气流占比为5%~10%,经由所述发散孔进入的气流占比为5%~10%。

[0016]

根据本发明的另一个方面,提供一种航空发动机;其中,所述航空发动机包含本发明提出的并在上述实施方式中所述的燃烧室。

[0017]

由上述技术方案可知,本发明提出的燃烧室及航空发动机的优点和积极效果在于:

[0018]

本发明提出的燃烧室,采用外机匣与火焰筒结构的一体化设计,利用内环壁与外机匣之间形成火焰筒结构,省去了现有设计中火焰筒的外环壁,以此形成仅有一个内环通道的单环腔结构的燃烧室,减轻了燃烧室的结构重量,缩减了燃烧室的结构外径,简化了燃烧室的结构。并且,本发明提出的燃烧室,利用在外机匣内部设置的有再生冷却通道,实现供油的同时,由于外机匣参与构成了火焰筒结构,因此能够利用流经再生冷却通道的燃油实现对火焰筒结构的冷却,据此进一步优化冷却效果,延长设备使用寿命。

附图说明

[0019]

通过结合附图考虑以下对本发明的优选实施方式的详细说明,本发明的各种目标、特征和优点将变得更加显而易见。附图仅为本发明的示范性图解,并非一定是按比例绘制。在附图中,同样的附图标记始终表示相同或类似的部件。其中:

[0020]

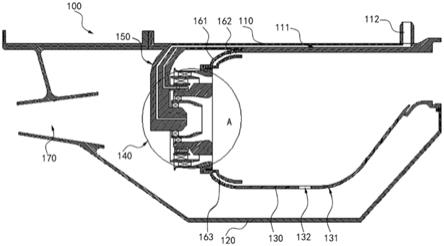

图1是根据一示例性实施方式示出的一种燃烧室的局部轴向剖视图;

[0021]

图2是图1中a部分的放大图;

[0022]

图3是图2中b部分的放大图;

[0023]

图4是图2中c部分的放大图;

[0024]

图5是根据一示例性实施方式示出的一种航空发动机的结构示意图。

[0025]

附图标记说明如下:

[0026]

100.燃烧室;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1441.预燃级一级涡流器;

[0027]

110.外机匣;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1442.预燃级二级涡流器;

[0028]

111.再生冷却通道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1443.一级涡流器文氏管;

[0029]

112.燃油进口接头;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1444.二级涡流器文氏管;

[0030]

120.内机匣;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150.燃油喷嘴;

[0031]

130.内环壁;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151.主燃级喷嘴流道;

[0032]

131.发散孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1511.主燃级燃油喷口;

[0033]

132.掺混孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1512.主燃级喷嘴集油环;

[0034]

140.燃烧室头部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

152.预燃级喷嘴流道;

[0035]

141.外套筒;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1521.预燃级燃油喷口;

[0036]

142.内套筒;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160.头部安装座;

[0037]

143.主燃级;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161.安装座外罩;

[0038]

1431.主燃级一级涡流器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162.导流板;

[0039]

1432.主燃级二级涡流器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

163.冲击冷却孔;

[0040]

1433.一级预膜板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

170.扩压器;

[0041]

1434.二级预膜板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200.低压压气机;

[0042]

1435.文氏管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300.高压压气机;

[0043]

144.预燃级;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400.高压涡轮;

[0044]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500.低压涡轮。

具体实施方式

[0045]

体现本发明特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施例上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及附图在本质上是作说明之用,而非用以限制本发明。

[0046]

在对本发明的不同示例性实施方式的下面描述中,参照附图进行,所述附图形成本发明的一部分,并且其中以示例方式显示了可实现本发明的多个方面的不同示例性结构、系统和步骤。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本发明范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本发明的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本发明的范围内。

[0047]

参阅图1,其代表性地示出了本发明提出的燃烧室的局部轴向剖视图。在该示例性实施方式中,本发明提出的燃烧室是以应用于航空发动机为例进行说明的。本领域技术人员容易理解的是,为将本发明的相关设计应用于其他类型的设备中,而对下述的具体实施方式做出多种改型、添加、替代、删除或其他变化,这些变化仍在本发明提出的燃烧室的原理的范围内。

[0048]

如图1所示,在本实施方式中,本发明提出的燃烧室100包含机匣(机匣具有外机匣110和内机匣120)、内环壁130、燃烧室头部140以及燃油喷嘴150。配合参阅图2至图4,图2中代表性地示出了图1中a部分的放大图;图3中代表性地示出了图2中b部分的放大图;图4中代表性地示出了图2中c部分的放大图。以下将结合上述附图,对本发明提出的燃烧室100的各主要组成部分的结构、连接方式和功能关系进行详细说明。

[0049]

如图1至图4所示,在本实施方式中,外机匣110和内机匣120分别大致呈筒状结构,且外机匣110设置于内机匣120外周,且机匣前端设置有扩压器170。外机匣110内部设置有再生冷却通道111,再生冷却通道111一端开口于外机匣110外侧。内环壁130大致呈筒状结构,且内环壁130设置于外机匣110与内机匣120之间形成的环形腔体中。据此,内环壁130与外机匣110之间形成有环状空间,该环状空间即形成本发明提出的燃烧室100的火焰筒结构。燃烧室头部140设置于火焰筒结构的前端(即火焰筒结构的沿轴向靠近压气机的一端)。燃油喷嘴150设置于燃烧室头部140,且燃油喷嘴150连接于再生冷却通道111的位于外机匣110内侧的一端,用以向燃烧室头部140输送燃油。通过上述设计,本发明提出的燃烧室100,采用外机匣110与火焰筒结构的一体化设计,利用内环壁130与外机匣110之间形成火焰筒结构,省去了现有设计中火焰筒结构的外环壁,以此形成仅有一个内环通道的单环腔结构的燃烧室100,减轻了燃烧室100的结构重量,缩减了燃烧室100的结构外径,简化了燃烧室100的结构。并且,本发明提出的燃烧室100,利用在外机匣110内部设置的有再生冷却通道111,实现供油的同时,由于外机匣110参与构成了火焰筒结构,因此能够利用流经再生冷却通道111的燃油实现对火焰筒结构的冷却,据此进一步优化冷却效果,延长设备使用寿命。

[0050]

可选地,如图1所示,在本实施方式中,燃烧室头部140可以通过头部安装座160设置于火焰筒结构前端。在此基础上,头部安装座160包含安装座外罩161。具体而言,安装座外罩161大致呈截面为双环形的筒状结构,且安装座外罩161的外环与外机匣110浮动搭接,安装座外罩161的内环与内环壁130焊接连接。

[0051]

进一步地,如图1所示,基于燃烧室头部140通过头部安装座160设置于火焰筒结构前端的设计,同时基于头部安装座160包含安装座外罩161的设计,在本实施方式中,头部安装座160还可以包含导流板162。具体而言,导流板162大致呈截面为双环形的筒状结构,且导流板162设置于安装座外罩161内部,导流板162的外环和内环分别位于安装座外罩161的外环和内环的相对内侧。在此基础上,导流板162的外环与安装座外罩161的外环之间,和导流板162的内环与安装座外罩161的内环之间,分别形成有连通于火焰筒结构的冲击冷却孔163。通过上述设计,进入的气流可以冲击导流板162而实现对导流板162的冷却,然后从安装座外罩161与导流板162之间的间隙沿外机匣110的内壁面流入燃烧室100,形成一道起始气膜而实现对外机匣110内壁面的冷却。

[0052]

可选地,在本实施方式中,本发明提出的燃烧室100可以包含多个燃烧室头部140,且多个燃烧室头部140可以沿周向均匀分布。

[0053]

进一步地,基于燃烧室100包含多个沿周向均匀分布的燃烧室头部140的设计,在本实施方式中,燃烧室头部140的数量可以为12个~30个,例如12个、15个、21个、30个。在其他实施方式中,燃烧室头部140的数量亦可少于12个,或可多于30个,例如10个、36个等,并不以本实施方式为限。

[0054]

可选地,如图2所示,在本实施方式中,燃烧室头部140可以包含外套筒141、内套筒

142以及分级燃烧结构。具体而言,外套筒141设置于火焰筒结构前端。内套筒142设置于外套筒141内周。分级燃烧结构具有主燃级143和预燃级144,主燃级143设置于外套筒141与内套筒142之间,预燃级144设置于内套筒142内。

[0055]

具体而言,如图2和图3所示,主燃级143可以通过螺纹连接等连接方式,与燃烧室头部140的端壁相固定。主燃级143可以采用贫油燃烧模式(当量比例如为0.68),主燃级143周向可以分布多个(例如6个)主燃级143喷嘴。主燃级143可以通过两级预膜的方式形成均匀油雾喷入燃烧室100。另外,主燃级143出口可以采用文氏管设计,形成收敛扩张通道,防止火焰回传。

[0056]

具体而言,如图2和图4所示,预燃级144可以采用缩进设计,燃油喷嘴150的预燃级144喷嘴位于中心位置,并且采用富油燃烧模式(当量比例如为1.2),形成强壮回流区和高温点火源,能够起到稳定火焰的作用。

[0057]

进一步地,如图2和图3所示,基于燃烧室头部140包含分级燃烧结构的设计,在本实施方式中,燃烧室头部140的主燃级143可以包含反向旋转的两级轴向涡流器。

[0058]

进一步地,如图3所示,基于主燃级143采用两级轴向涡流器的设计,在本实施方式中,主燃级143可以包含主燃级一级涡流器1431以及主燃级二级涡流器1432。具体而言,主燃级一级涡流器1431以及主燃级二级涡流器1432反向旋转,两级轴向涡流器采用一体化模块,并可以直接与头部安装座160之间集成连接。

[0059]

进一步地,如图3所示,基于主燃级143采用两级轴向涡流器的设计,在本实施方式中,主燃级143可以采用两级预膜式喷嘴设计,实现燃油雾化喷射。具体而言,主燃级143可以包含一级预膜板1433和二级预膜板1434。并且,燃油喷嘴150对应于主燃级143的部分可以包含主燃级喷嘴流道151,主燃级喷嘴流道151的末端即为位于主燃级143的主燃级燃油喷口1511。在此基础上,燃油首先由主燃级燃油喷口1511喷出并喷射到一级预膜板1433,随后进入主燃级143涡流器通道,并喷射至二级预膜板1434而形成均匀油雾。通过上述设计,能够降低污染物排放,进一步提升发动机的环保性。

[0060]

进一步地,基于燃油喷嘴150包含主燃级喷嘴流道151的设计,在本实施方式中,主燃级喷嘴流道151的主燃级燃油喷口1511的直径可以为1mm~3mm,例如1mm、2mm、2.5mm、3mm等。通过上述设计,能够能有效防止结焦现象产生。在其他实施方式中,主燃级喷嘴流道151的主燃级燃油喷口1511的直径亦可小于1mm,或可大于3mm,例如0.95mm、3.1mm等,并不以本实施方式为限。

[0061]

进一步地,主燃级喷嘴流道151的靠近其主燃级燃油喷口1511的位置可以设置有主燃级喷嘴集油环1512。

[0062]

进一步地,如图2和图4所示,基于燃烧室头部140包含分级燃烧结构的设计,在本实施方式中,燃烧室头部140的预燃级144可以包含反向旋转的两级轴向涡流器。

[0063]

进一步地,如图4所示,基于预燃级144采用两级轴向涡流器的设计,在本实施方式中,预燃级144可以包含预燃级一级涡流器1441以及预燃级二级涡流器1442。具体而言,预燃级一级涡流器1441以及预燃级二级涡流器1442反向旋转,两级轴向涡流器采用一体化模块,并可以直接与头部安装座160之间集成连接。

[0064]

进一步地,如图4所示,基于预燃级144采用两级轴向涡流器的设计,在本实施方式中,预燃级144亦可采用两级文氏管设计。具体而言,预燃级144可以包含一级涡流器文氏管

1443和二级涡流器文氏管1444。一级涡流器文氏管1443设置于预燃级一级涡流器1441的出口,二级涡流器文氏管1444设置于预燃级二级涡流器1442的出口。并且,燃油喷嘴150对应于预燃级144的部分可以包含预燃级喷嘴流道152,预燃级喷嘴流道152的末端即为位于预燃级144的预燃级燃油喷口1521。

[0065]

进一步地,如图1至图4所示,基于燃烧室头部140包含分级燃烧结构的设计,在本实施方式中,燃油喷嘴150可以包含主燃级喷嘴流道151以及预燃级喷嘴流道152。具体而言,主燃级喷嘴流道151连接于再生冷却通道111的位于外机匣110内侧的一端,主燃级喷嘴流道151的主燃级燃油喷口1511位于主燃级143内。预燃级喷嘴流道152连接于再生冷却通道111的位于外机匣110内侧的一端,预燃级喷嘴流道152的预燃级燃油喷口1521位于预燃级144内。

[0066]

可选地,如图1所示,在本实施方式中,内环壁130可以设置有掺混孔132以及发散孔131。在此基础上,在进入燃烧室100的气流中,经由燃烧室头部140进入的气流占比可以为80%~90%,经由掺混孔132进入的气流占比可以为5%~10%,经由发散孔131进入的气流占比可以为5%~10%。举例而言,上述经由不同结构进入燃烧室100的气流的占比可以分别为80%-10%-10%、85%-5%-10%、87%-7%-6%、90%-5%-5%等,并不以本实施方式为限。换言之,在本实施方式中,在进入火焰筒结构的气流中,约80%的气流经由燃烧室头部140进入,约20%的气流经由头部安装座160和内环壁130上的开孔结构进入。

[0067]

承上所述,通过再生冷却通道111和冲击冷却孔163的设计,外机匣110是采用气膜冷却与燃油再生冷却耦合的复合式冷却方式。具体而言,流经再生冷却通道111的燃油能够提供冷却功能,并且,经由冲击冷却孔163进入火焰筒结构的气流,能够在外机匣110的内壁面形成气膜,以此共同实现对燃烧室100的冷却。其中,外机匣110采用上述复合式冷却方式,能够大幅降低外机匣110温度,进而降低外机匣110的材料、制造和后期维护成本,并大幅提高外机匣110寿命。

[0068]

另外,通过掺混孔132的设计,能够实现对燃烧室100出口温度分布的调节,同时能够起到抑制燃烧振荡的作用。

[0069]

再者,通过冲击冷却孔163和发散孔131的设计,内环壁130是采用气膜冷却与发散冷却耦合的复合式冷却方式。具体而言,经由冲击冷却孔163进入火焰筒结构的气流,能够在外机匣110的内壁面形成气膜,并且,经由发散孔131进入燃烧室100的气流发散后亦可进行冷却,以此共同实现对燃烧室100的冷却。其中,内环壁130采用上述复合式冷却方式,能够大幅降低内环壁130的温度,进而大幅降低火焰筒内壁温度,提高火焰筒的寿命。

[0070]

进一步地,基于内环壁130设置有掺混孔132的设计,在本实施方式中,内环壁130可以设置有多个掺混孔132,且多个掺混孔132可以沿内环壁130的周向均匀布置。其中,掺混孔132能够供气流流入,并用于调节燃烧室100出口温度分布和抑制燃烧振荡。

[0071]

进一步地,基于内环壁130设置有发散孔131的设计,在本实施方式中,内环壁130可以设置有多个发散孔131,且多个发散孔131可以沿内环壁130的周向均匀布置。其中,发散孔131能够供气流流入,并用于在内环壁130的外壁面形成一层气膜模,实现对燃烧室100的冷却。

[0072]

基于上述对本发明提出的燃烧室100的一示例性实施方式的详细说明,以下将对本发明提出的燃烧室100的基本工作原理进行说明。

[0073]

本发明通过采用燃油再生冷却方式,吸收燃烧室100的外机匣110的绝大部分热量,降低冷却气流在燃烧室100总气量中的比例,提高燃烧室头部140参与燃烧的空气占比,进而进一步降低头部主燃区的当量比,使得火焰温度进一步降低,实现贫油燃烧模式下的低污染排放。此外,基于燃油再生冷却的设计,并采用单环腔燃烧室100结构形式,火焰筒结构与外机匣110采采用一体化设计,能够减少燃烧室100重量和燃烧室100的机匣直径。另外,本发明通过高效的气膜冷却与再生冷却的耦合冷却方式,能够大幅降低外机匣110的壁温,进而显著提高外机匣110的寿命,通过高效的气膜冷却和发散冷却的耦合冷却方式,能够大幅降低内环壁130的壁温,进而显著提高火焰筒寿命。

[0074]

在此应注意,附图中示出而且在本说明书中描述的燃烧室仅仅是能够采用本发明原理的许多种燃烧室中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的燃烧室的任何细节或任何部件。

[0075]

基于上述对本发明提出的燃烧室的一示例性实施方式的详细说明,以下将结合图5,对本发明提出的航空发动机的一示例性实施方式进行说明。

[0076]

如图5所示,其代表性地示出了能够体现本发明原理的航空发动机的结构示意图。在本实施方式中,本发明提出的航空发动机包含本发明提出的并在上述实施方式中详细说明的燃烧室100。并且,该航空发动机还可以包含压气机和涡轮。具体而言,压气机、燃烧室100和涡轮沿航空发动机的轴向依次布置。另外,压气机可以包含沿轴向依次布置的低压压气机200和高压压气机300,且涡轮可以包含沿轴向依次布置的高压涡轮400和低压涡轮500。

[0077]

在此应注意,附图中示出而且在本说明书中描述的航空发动机仅仅是能够采用本发明原理的许多种航空发动机中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的航空发动机的任何细节或任何部件。

[0078]

综上所述,本发明提出的燃烧室,采用外机匣与火焰筒结构的一体化设计,利用内环壁与外机匣之间形成火焰筒结构,省去了现有设计中火焰筒的外环壁,以此形成仅有一个内环通道的单环腔结构的燃烧室,减轻了燃烧室的结构重量,缩减了燃烧室的结构外径,简化了燃烧室的结构。并且,本发明提出的燃烧室,利用在外机匣内部设置的有再生冷却通道,实现供油的同时,由于外机匣参与构成了火焰筒结构,因此能够利用流经再生冷却通道的燃油实现对火焰筒结构的冷却,据此进一步优化冷却效果,延长设备使用寿命。

[0079]

以上详细地描述和/或图示了本发明提出的燃烧室及航空发动机的示例性实施方式。但本发明的实施方式不限于这里所描述的特定实施方式,相反,每个实施方式的组成部分和/或步骤可与这里所描述的其它组成部分和/或步骤独立和分开使用。一个实施方式的每个组成部分和/或每个步骤也可与其它实施方式的其它组成部分和/或步骤结合使用。在介绍这里所描述和/或图示的要素/组成部分/等时,用语“一个”、“一”和“上述”等用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。此外,权利要求书及说明书中的术语“第一”和“第二”等仅作为标记使用,不是对其对象的数字限制。

[0080]

虽然已根据不同的特定实施例对本发明提出的燃烧室及航空发动机进行了描述,但本领域技术人员将会认识到可在权利要求的精神和范围内对本发明的实施进行改动。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让