循环流化床锅炉超净排放集成系统的制作方法

2021-03-03 11:03:59|

2021-03-03 11:03:59| 400|

400| 起点商标网

起点商标网

[0001]

本实用新型涉及一种循环流化床锅炉与排放系统,特别涉及一种循环流化床锅炉超净排放集成系统。

背景技术:

[0002]

循环流化床锅炉燃烧技术因其具有的环保节能性能得到快速发展,随着新锅炉大气污染物超低排放标准实施,加速了循环流化床锅炉燃烧协同控制和辅助系统集成超净排放技术的开发与应用,进而达到超净排放和高效燃烧及安全运行。现有的循环流化床锅炉,需在炉外治理系统中布置多种环保处理装置,解决初始排放不达标的问题,而采用的半干法/湿法脱硫、scr脱硝、湿式除尘或湿电除尘设备等装置,其处理的方式存在投资成本大、运行成本高及占地面积多的问题,还会造成设备腐蚀、废水排放、氨逃逸及有色烟羽、石膏雨、雾霾等对自然环境的污染。

技术实现要素:

[0003]

本实用新型是为解决现有的循环流化床锅炉燃烧污染物治理系统中湿法脱硫、scr脱硝、电袋或湿式电除尘系统等设备存在投资成本大、运行成本高及占地面积多等问题,还会造成设备腐蚀、废水排放、氨逃逸及有色烟羽、石膏雨、雾霾等对环境的污染,进而提供一种循环流化床锅炉超净排放集成系统。

[0004]

本实用新型的技术方案为:

[0005]

循环流化床锅炉超净排放集成系统,它包括低排放型循环流化床锅炉、石灰石脱硫装置、脱硝装置和增湿活化脱除装置;低排放型循环流化床锅炉的炉膛的顶部与分离器连通,分离器的下部与返料器上部连通,返料器与低排放型循环流化床锅炉的炉膛的底部连通,脱硝装置与分离器连通,炉膛与石灰石脱硫装置连通;

[0006]

所述增湿活化脱除装置包括增湿活化塔、除尘装置和增湿器;尾部烟道、除尘装置和增湿器分别与增湿活化塔连通,增湿器向增湿活化塔喷水,除尘装置与储灰仓连通。

[0007]

本实用新型相比现有技术的有益效果是:

[0008]

一、本实用新型基于流态再构设计理论,采用低排放型循环流化床锅炉,炉内石灰石脱硫和低氮燃烧技术脱硝的协同控制的超低排放型循环流化床锅炉,通过了炉内源头燃烧协同控制,使no

x

和so2的初始排放达到超净排放,实现脱硝、脱硫的炉内减排。

[0009]

二、备用的脱硝装置在特殊情况下(如锅炉起停、负荷突变以及煤种波动等),保证全负荷宽煤种no

x

的排放达标和稳定。

[0010]

三、石灰石脱硫装置优选最佳的石灰石种类,提供炉内流化状态相匹配的石灰石粒径及分布要求,保证最佳脱硫效率,输送简单可靠,可以满足锅炉8000小时以上的长期连续稳定地运行,并可以实现石灰石输送量的精确调节与控制。

[0011]

四、增湿除尘实现烟尘超净排放;细微烟尘颗粒经增湿凝并变成大颗粒后被除尘高效脱除。

[0012]

五、增湿活化实现so2高经济性高可靠性超净排放

[0013]

通过增湿活化,使炉内脱硫未反应的cao得以深度利用,以废治废,进一步降低炉内脱硫的石灰石消耗和so

2、

no

x

的排放。尾部增湿活化确保在炉内脱硫工况波动情况下,so2稳定达标排放。

[0014]

六、无成本协同脱除so2、重金属及废水零排放于湿法脱硫相比,增湿活化脱除装置可以同时高效协同脱除so3、重金属hg等,废水零排放,烟道及烟囱不需防腐。最终排放的烟气黑度≤1级,pm<5mg/nm3。

[0015]

下面结合附图和实施方式对本实用新型作进一步地说明:

附图说明

[0016]

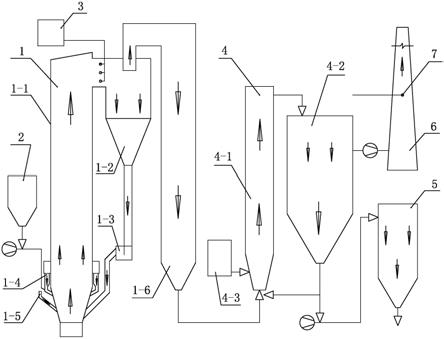

图1是循环流化床锅炉超净排放集成系统的整体示意图。

[0017]

图2是增湿前烟尘颗粒的电镜形貌图;

[0018]

图3是增湿后烟尘颗粒的电镜形貌图。

具体实施方式

[0019]

参见图1-图3所示,本实施方式的循环流化床锅炉超净排放集成系统,它包括低排放型循环流化床锅炉1、石灰石脱硫装置2、脱硝装置3和增湿活化脱除装置4;低排放型循环流化床锅炉1的炉膛1-1的顶部与分离器1-2连通,分离器1-2的下部与返料器1-3上部连通,返料器1-3与低排放型循环流化床锅炉1的炉膛1-1的底部连通,脱硝装置3与分离器1-2相连通,炉膛1-1与石灰石脱硫装置2连通;

[0020]

所述增湿活化脱除装置4包括增湿活化塔4-1、除尘装置4-2和增湿器4-3;尾部烟道1-6、除尘装置4-2和增湿器4-3分别与增湿活化塔4-1连通,增湿器4-3向增湿活化塔4-1喷洒增湿后脱硫、除尘,除尘装置4-2与储灰仓5连通。

[0021]

低排放型循环流化床锅炉1、石灰石脱硫装置2、脱硝装置3和增湿活化脱除装置4对污染物超净排放互相协同控制,并通过管道连接集成在一起形成污染物超净排放协同脱除系统。

[0022]

本实用新型所采用的低排放型循环流化床锅炉1与cn201710702437.3的低排放型循环流化床锅炉的炉膛1-1、返料器1-3和分离器1-2的布置及结构相同。

[0023]

增湿除尘实现烟尘超净排放,细微烟尘颗粒经增湿凝并变成大颗粒后被除尘高效脱除。如图2和图3所示,图2显示增湿前烟尘颗粒较小(以椭圆内部分示例),没有被聚凝,后续不利于除尘脱除。图3显示增湿活化后烟尘颗粒变大(以椭圆内部分示例),增湿前后的颗粒从聚凝前小于2um,聚凝后大于40um。如此设置,一方面便于除尘高效脱除,另一方面通过增湿活化,使炉内脱硫未反应的cao得以深度利用,以废治废,进一步降低炉内脱硫的石灰石消耗和so2、no

x

的排放,尾部增湿活化也确保在炉内脱硫工况波动情况下,so2稳定达标排放。

[0024]

可选地,所述脱硝装置3为sncr脱硝装置。如此设置,成本低,对于锅炉正常运行影响较小。脱硝用氨水或尿素溶液通过预留的sncr脱硝装置进入分离器1-2入口处,分离器1-2与sncr脱硝装置连通;脱硝液与烟气在分离器1-2内进行充分混合后通过化学反应脱出no

x

。锅炉正常运行工况下sncr系统不需投运,锅炉启停、负荷大幅波动以及煤种热值突变

等特殊情况下,sncr系统临时投用,可保证了全负荷宽煤种no

x

排放稳定达标。

[0025]

石灰石脱硫装置2的脱硫方式为炉内喷钙脱硫。通过降低经石灰石脱硫装置2给入炉膛1-1内的石灰石粒度、同时提高分离器1-2分离效率,保证烟气、灰和石灰石在炉膛1-1和分离器1-2内停留时间以增强炉内脱硫效率,实现炉内高效脱硫,烟气在炉膛1-1内流速控制在≤5m/s,可防止炉膛1-1受热面磨损发生,实现主动防磨。

[0026]

进一步地,本实施方式所述除尘装置4-2与烟囱6相连通,烟囱6上设置有烟气在线检测装置7,具体为cems系统。净化烟气经烟囱6排出前需要通过烟气在线检测装置7检测,可实时检测烟囱6排出烟气中so2、no

x

、pm及氨的排放浓度。通过智慧调控系统在线分析no

x

、so2和pm及汞等污染物的浓度数值,可实现燃烧调整和污染物治理协调控制。

[0027]

进一步地,所述除尘装置4-2为布袋除尘器。部分石灰石与灰和烟气流经尾部烟道1-6进入增湿活化塔活化后进入除尘装置4-2,被再分离,石灰石与灰进入储灰仓5,净化烟气经烟囱6排出,布袋除尘器与烟囱6联通。炉外采用增湿活化脱除装置4,实现so

2、

粉尘超净排放,无成本协同脱除so3、重金属汞及废水零排放,辅助于协同控制。

[0028]

通常,所述炉膛1-1的底部分别设有给煤装置1-5和单层二次风装置1-4,给煤装置1-5和单层二次风装置1-4分别与炉膛1-1相连通。燃料通过给煤装置1-5进入炉膛1-1,给煤装置1-5与炉膛1-1下部连通;分级二次风通过二次风装置1-4进入炉膛1-1,二次风装置1-4与炉膛1-1下部连通。通过给煤装置1-5控制给入炉膛1-1内的燃料粒度,提高炉膛1-1内床料质量和物料循环量,通过降低床存量、提高床质量,初步降低no

x

生成;采用二次风装置1-4单层布置结构,强化燃料燃烧还原性气氛进一步降低no

x

排放,实现低氮燃烧,完成炉内脱硝。通过降低炉内脱硫石灰石粒度、提高分离器效率、保证停留时间以改善炉内脱硫效率,燃烧温度控制在800-900℃,此温度适合脱硫和脱硝,分级供氧和低温环境实现炉内低氮燃烧和高效脱硫协同控制。所采用的单层二次风装置1-4与现有专利cn201610052478.8中所记载的二次风结构相同。通常,锅炉正常运行工况下增湿活化除尘装置不需投运,当煤种突变后含硫量、挥发分和灰分增加等特殊情况下,增湿活化除尘装置临时投用,可保证了全负荷宽煤种so

2、

no

x

和pm排放稳定达标。

[0029]

工作过程:循环流化床锅炉超净排放协同脱除方法,

[0030]

一、从石灰石脱硫装置2出来的一定粒度的石灰石进入炉膛1-1,在炉膛1-1内进行一次脱硫,一次脱硫进入分离器1-2进行二次脱硫,烟气被分离器1-2分离出去,石灰石和灰经返料器1-3进入炉膛1-1,如此反复循环;所述石灰石粒度为0.1-0.5mm。

[0031]

二、燃料通过给煤装置1-5进入炉膛1-1,分级二次风通过二次风装置1-4进入炉膛1-1,通过控制给煤装置1-5进入炉膛1-1内的燃料粒度和控制返料器1-3上的返料阀,提高炉膛1-1内床料质量和物料循环量,二次风装置1-4采用单层结构,通过调节二次风装置1-4的风门的大小来强化燃料燃烧的还原性气氛;

[0032]

三、从尾部烟道1-6出来的烟气,进入增湿活化脱除装置4的增湿活化塔4-1活化,增湿器4-3向增湿活化塔4-1喷水增湿除尘、活化脱硫,烟气中的细微烟尘颗粒经增湿变成大颗粒后被除尘装置4-2脱除,进入储灰仓5,净化的烟气经烟囱6排出;采用增湿活化脱除装置4,实现so

2、

尘超净排放,无成本协同脱除so3、重金属汞及废水零排放,辅助于协同控制。当煤种突变后含硫量、挥发分和灰分增加等特殊情况下,增湿活化脱除装置投用,可保证全负荷宽煤种so

2、

no

x

和pm排放稳定达标。

[0033]

四、净化的烟气经烟囱6排出前,通过烟气在线检测装置7,检测no

x

、so2、pm及氨等污染物的排放含量,产生的反馈信号分别传输给石灰石脱硫装置2、脱硝装置3、增湿活化脱除装置4上的各个自动调节的阀门改变进给量以使排放达标。实现循环流化床锅炉燃烧污染物no

x

<50mg/nm3、so2<35mg/nm3和pm<5mg/nm3的超净排放。

[0034]

可选地,烟气在炉膛1-1内流速控制在≤5m/s,可以防止炉膛1-1受热面磨损,实现主动防磨。

[0035]

通过降低炉内脱硫石灰石粒度、提高分离器效率、保证停留时间以改善炉内脱硫效率,脱硫和脱硝的燃烧温度控制在800-900℃,此温度适合脱硫和脱硝,分级供氧和低温环境实现炉内低氮燃烧和高效脱硫协同控制。

[0036]

当循环流化床锅炉1起停、负荷突变以及煤种波动等特殊情况时,需要sncr脱硝装置脱硝,脱硝液用氨水或尿素溶液,脱硝液通过脱硝装置3进入分离器1-2的入口处,脱硝液与烟气在分离器1-2内混合后通过化学反应脱出no

x

。可保证全负荷宽煤种no

x

排放稳定达标。

[0037]

锅炉基于流态再构设计理论,通过抑制源头生成的炉内减排协同技术,挖掘末端脱硫与除尘炉外治理集成技术,应用超净排放智慧调控系统和石灰石脱硫装置、sncr脱硝装置、增湿活化脱除装置,实现循环流化床锅炉超净排放。炉内源头通过提高床质量、降低床存量和调控物料循环量,强化还原性气氛以进一步降低no

x

排放,实现低氮燃烧。降低炉内脱硫石灰石粒度、提高分离器效率、保证停留时间以改善炉内脱硫效率,实现炉内低氮燃烧和高效脱硫协同控制。炉外尾部备用增湿活化塔与布袋除尘联合装置集成技术实现污染物超净排放,无成本协同脱除so3、汞重金属及废水零排放,辅助于协同控制。通过对此技术深入研究,形成了循环流化床锅炉超净排放协同脱除系统。

[0038]

本实用新型已以较佳实施案例揭示如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本实用新型技术方案范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让