碳酸盐矿热解减排CO工业尾气中酸性有害气体的方法及装置与流程

2021-03-03 04:03:45|

2021-03-03 04:03:45| 356|

356| 起点商标网

起点商标网

nm3/h,热值为9964~11136kj/nm3;黄磷尾气全成分(v/v):co 75%~90%、co

2 2~4%、o

2 0.1%~0.5%、ch

4 0.2~1.2%、n

2 2~10%;ph

3 400~800 mg/ nm3、h2s 1500~5000mg/nm3、ash

3 1~3mg/nm3、hf 400~500mg/nm3等杂质及少量水份。

[0008]

转炉煤气是使用转炉进行冶金过程中排出的废气,其主要成分是co、co2、n2,是一种非常理想的化工原料气和燃料气;生产1吨钢,副产转炉煤气75-100nm

3 /h,热值为6.27~8.37

´

10

3 kj/nm

³

。转炉煤气全成分(v/v):co 50~65%;co

2 14~20%;h

2 1~2%;o

2 0.6%~0.8%;ch

4 0.3~0.8%;n

2 25~35%;热值:6800~7330kj/nm3,h2s:500~2000mg/nm3,ph3500~2000mg/nm3,hf、ash

3 10~100mg/nm3,粉尘:130~180 mg/nm3。

[0009]

电石尾气是密闭电石炉生产电石副产的尾气。生产1吨电石,副产产生电石炉气2400~2800nm3/h,热值为9627~10883kj/nm

³

。密闭电石炉炉气全成分(v/v):co 80%~85%;h

2 2~3%;co

2 2~4%;o

2 1.6~2.5%;n

2 5~8%;其他0.3~0.8%:hf 1000~2000mg/nm3、焦油1~2g/nm3、h2s、ph3、ash3、有机硫100-500 mg/nm3等。

[0010]

工业尾气中的ph3、h2s、hf、ash3等有害气体的净化方法分为干法、湿法。干法是以固体氧化剂或吸附剂来脱除磷化氢或直接燃烧的方法;湿法是吸收塔内用吸收剂处理的化学吸收法。净化方法的选择是根据工业尾气的性质和排放量来确定,对于浓度低、排放量少的常采用吸附法;而浓度高、总量大的常采用吸收法。

[0011]

干法燃烧法:工业尾气中可燃性气体含量通常较高,可以点燃通过燃烧的方式,能将ph3、h2s、ash3等有害气体转化为p2o5、so2、as2o3等其他化合物,再通过吸收塔用水吸收,将其从工业尾气中出去。燃烧法简单易行,处理量大,成本低廉,能起到一定的有害气体减排作用。缺点是有害气体的去除不够充分,仍然会有少量酸雾和有害气体排入大气中,污染环境。

[0012]

干法吸附法:吸附法分为物理吸附法和化学吸附法。物理吸附法采用不加任何化学吸附剂的活性炭进行吸附;物理吸附法吸附能力较低,难以处理工业尾气这样排放量较大且成分复杂的气体。目前较多用的是化学吸附法;化学吸附法是采用化学药剂浸渍活性炭等吸附剂,以活性炭为载体,对有害气体进行吸附;化学吸附法能有效净化有害气体,并且可以采用不同的化学药剂有针对性的吸收工业尾气中的有害气体,但缺点是吸附剂再生困难,运行成本高,处理量较小。

[0013]

湿法吸收法:ph3、h2s、hf、ash3等气体都是酸性气体和还原性气体,利用这两个特性,化学吸收法的吸收液可以采用碱液,也可以采用氧化剂。液相吸收氧化法采用中性、弱碱性和酸性含氧化剂的溶液,与废气逆流接触,使有害气体溶于液相中,与吸收液反应达到脱出的效果。化学吸收法的优点是去除效果好,处理量大,回收的产物可以有一定的经济价值,缺点是成本较高,工艺相对复杂。

技术实现要素:

[0014]

针对现有技术的不足,本发明提供了一种碳酸盐矿热解减排co工业尾气中酸性有害气体的方法,该方法是将经粗净化的co工业尾气与助燃空气按照空气过剩系数为1.0~2.5的配比混合后,通入co工业尾气燃烧炉中燃烧,产生的高温烟气通入碳酸盐矿热解炉系统,在800~1100℃下煅烧碳酸盐矿,实现co工业尾气中酸性有害气体的去除,同时去除碳酸盐矿中的co2,提高矿石品质;经本方法减排后的尾气硫及硫化氢含量≤50mg/m3,磷及磷化

氢含量≤10mg/m3,f及氟化氢含量≤6mg/m3,砷及砷化氢含量≤0.2mg/m3;co工业尾气燃烧提供碳酸盐矿热分解所需温度,碳酸盐矿热解后的碱性产物与ph3、h2s、hf、ash3等酸性物质中和,达到减排co工业尾气中磷化氢、硫化氢、砷化氢、氟化氢的目的。

[0015]

所述co工业尾气是指黄磷尾气、电石尾气、转炉煤气。

[0016]

碳酸盐矿用co工业尾气燃烧后的高温烟气进行煅烧,煅烧产生的cao、mgo、al2o3等碱性物质,与co工业尾气中的ph3、h2s、hf、ash3等酸性气体发生化学反应,去除其中磷化氢、硫化氢、砷化氢、氟化氢等酸性有害气体;煅烧后的烟气经空气换热器余热利用后通入除尘器处理,达标排放;本方法净化后的尾气中hf浓度为2~6mg/m3,低于《工业窑炉大气污染物排放标准》(gb-9078-1996)中氟及其化合物(以f计)的一级排放标准限值6mg/m3;烟尘浓度为60~150mg/m3,低于(《工业窑炉大气污染物排放标准》(gb-9078-1996)中烟(粉)尘浓度的二级排放标准限值200mg/m3。

[0017]

所述碳酸盐矿为中低品位磷矿石、石灰石等。

[0018]

本发明另一目的是提供完成上述方法的装置,其包括co工业尾气燃烧系统、热解炉、烟气余热利用及尾气处理系统,在热解炉内装入碳酸盐矿石;co工业尾气燃烧系统、热解炉、烟气余热利用及尾气处理系统依次连接;co工业尾气在co工业尾气燃烧系统中燃烧产生高温烟气,通入到热解炉中热解碳酸盐矿石;尾气进入烟气余热利用及尾气处理系统进行余热利用,净化并达标排放;其中co工业尾气燃烧系统包括洗气塔、co工业尾气储气罐、安全水封、引风机ⅰ、止逆阀、co报警器、助燃空气烧嘴、co工业尾气烧嘴、点火器、co工业尾气燃烧炉、引风机ⅱ,洗气塔通过co工业尾气储气罐与安全水封连接,安全水封与引风机ⅰ连接,引风机ⅰ通过管道与co工业尾气燃烧炉连接且管道上依次设置有止逆阀、co报警器,co工业尾气燃烧炉底部进口处设置有co工业尾气烧嘴,co工业尾气燃烧炉内设置有助燃空气烧嘴、点火器,助燃空气烧嘴与烟气余热利用及尾气处理系统连接,点火器位于co工业尾气烧嘴一侧,co工业尾气燃烧炉上部出口与引风机ⅱ连接,引风机ⅱ与热解炉连接;烟气余热利用及尾气处理系统包括引风机ⅲ、空气换热器、引风机ⅳ、除尘器、引风机

ⅴ

、烟囱、引风机

ⅵ

,热解炉与引风机ⅲ连接,引风机ⅲ与空气换热器的烟气进气口连通,烟气出气口与除尘器连通,除尘器通过引风机

ⅴ

与烟囱连通,空气换热器的空气进气口与引风机ⅳ相连,空气出气口与引风机

ⅵ

相连,引风机

ⅵ

与助燃空气烧嘴连接。

[0019]

所述热解炉包括两种热解炉,一个是双膛竖窑热解炉,一个是回转窑热解炉;热解炉为双膛竖窑热解炉,其包括储料仓ⅰ、上料小车、卷扬机、中空的窑体、料斗、上输气梁、下输气梁、上吸气梁、下吸气梁、窑下冷却风机、出料仓、机架、料位计,中空的窑体固定在机架上,料斗设置在中空的窑体顶端的进料口上,中空的窑体内从上往下依次设置有上吸气梁、上输气梁、下输气梁、下吸气梁,上吸气梁和上输气梁之间的腔室为预热腔,上输气梁和下输气梁之间的腔室为上煅烧室,下输气梁和下吸气梁之间的腔室为下煅烧室,下吸气梁下方的腔室为冷却室,窑体底部的出料口处设置有出料仓,窑体上部一侧设置有料位计,窑下冷却风机出口连通至冷却室内,上吸气梁和下吸气梁分别与烟气余热利用及尾气处理系统的引风机ⅲ连通,上输气梁、下输气梁分别与引风机ⅱ连通,上料小车设置在卷扬机上,储料仓ⅰ设置在卷扬机一侧用于给上料小车供料。

[0020]

上输气梁包括t型中空梁体、高温烟气输送管、高温烟气喷嘴,多个高温烟气喷嘴

设置在t型中空梁体前后两侧上,多个高温烟气输送管一端与引风机ⅱ连通,另一端穿过t型中空梁体与多个高温烟气喷嘴连通;下输气梁结构同上输气梁,不同在于多个高温烟气喷嘴设置在t型中空梁体的下端面上。

[0021]

热解炉为回转窑热解炉,为常规市售回转窑装置或按常规方法制得的装置,回转窑窑体倾斜安装,以低速回转;煅烧不同种类矿石,石灰窑的斜度一般为3%~3.5%。物料从窑的高端(又称窑尾端)加入,筒体回转时,窑内物料在沿周向翻滚的同时沿轴向移动;燃烧器在窑的低端(又称窑头端)喷入燃料,与物料进行逆流换热,烟气由高端排出;物料在移动过程中得到加热,经过物理与化学变化,成为合格品从低端流出。

[0022]

本发明包括2套装置:装置一包括co工业尾气燃烧系统、双膛竖窑热解炉、烟气余热利用及尾气处理系统;co工业尾气燃烧系统与双膛竖窑热解炉连通,提供高温烟气煅烧矿石;双膛竖窑热解炉与烟气余热利用及尾气处理系统连通,处理双膛竖窑热解炉排放的尾气;烟气余热利用及尾气处理系统与co工业尾气燃烧系统连通,提供预热后的助燃空气;装置二包括co工业尾气燃烧系统、回转窑热解炉、烟气余热利用及尾气处理系统;co工业尾气燃烧系统与回转窑热解炉连通,提供高温烟气煅烧矿石;回转窑热解炉与烟气余热利用及尾气处理系统连通,处理回转窑热解炉排放的尾气;烟气余热利用及尾气处理系统与co工业尾气燃烧系统连通,提供预热后的助燃空气;上述装置一使用时,是将co工业尾气经过洗气塔水洗后通入co工业尾气储气罐中储存,引风机ⅰ将co工业尾气储气罐中的co工业尾气经安全水封引入到co工业尾气燃烧炉内,由co工业尾气烧嘴喷出,预热后的助燃空气由助燃空气烧嘴喷出,空气过剩系数1.0~2.5;co工业尾气由点火器点燃,在co工业尾气燃烧炉中燃烧,燃烧产生高温气体通过引风机ⅱ,由上输气梁和下输气梁上的高温烟气喷嘴通入双膛竖窑的窑体内,将碳酸盐矿装入上料小车中,通过卷扬机拉升,将碳酸盐矿送入双膛竖窑的料斗中,控制双膛竖窑的上煅烧室和下煅烧室温度为800~1100℃,使碳酸盐矿热分解;同时启动烟气余热利用及尾气处理系统,煅烧产生烟气温度200℃~400℃,烟气通过上吸气梁和下吸气梁由引风机ⅲ抽出双膛竖窑的窑体,通入空气换热器中,利用烟气余热加热助燃空气,其工作原理是利用高温烟气与助燃空气之间的温差,进行热量交换,高温烟气中的热量传递给助燃空气,达到预热助燃空气的目的,降低排烟温度,加热后的助燃空气由引风机

ⅵ

通入co工业尾气燃烧系统的co工业尾气燃烧炉中,由助燃空气烧嘴喷出,降温后的烟气通入除尘器,除尘后h2s含量<50mg/nm3,ph3含量<10mg/nm3,ash3含量<0.2mg/nm3,hf含量<6mg/nm3,烟尘浓度<150mg/nm3,经由引风机

ⅴ

、烟囱达标排放;煅烧后的物料设置为连续出料,物料出料量控制在20t/h~30t/h;冷却风由窑下冷却风机(压力8~20kpa)调节控制,经炉窑底部冷却风管进入冷却室,冷却碳酸盐矿至温度<80℃;当煅烧石灰石时,得到高活性石灰产品,活度达到320~360ml;当煅烧高碳酸盐磷矿石时,得到的磷矿石co2含量≤6%。

[0023]

上述装置二使用时,是将co工业尾气经过洗气塔水洗后通入co工业尾气储气罐中储存,引风机ⅰ将co工业尾气储气罐中的co工业尾气经安全水封引入到co工业尾气燃烧炉内,由co工业尾气烧嘴喷出,预热后的助燃空气由助燃空气烧嘴喷出,空气过剩系数1.0~2.5;co工业尾气由点火器点燃,在co工业尾气燃烧炉中燃烧,燃烧产生高温气体由引风机ⅱ通过回转窑热解炉的进气口引入回转窑窑体内,储料仓ⅱ的碳酸盐矿由皮带运输机从窑

尾端进料口送入回转窑窑体,启动回转窑热解炉,控制回转窑窑体内的温度为800-1100℃,使碳酸盐矿热解;启动烟气余热利用及尾气处理系统,煅烧产生烟气温度200℃~400℃,烟气通过窑尾端由引风机ⅲ抽出回转窑窑体,通入空气换热器中,利用烟气余热加热助燃空气,其工作原理是利用高温烟气与助燃空气之间的温差,进行热量交换,高温烟气中的热量传递给助燃空气,达到预热助燃空气,降低排烟温度,加热后的助燃空气由引风机

ⅵ

通入co工业尾气燃烧系统的co工业尾气燃烧炉内,由助燃空气烧嘴喷出,降温后的烟气通入除尘器,除尘后h2s含量<50mg/nm3,ph3含量<10mg/nm3,ash3含量<0.2mg/nm3,hf含量<6mg/nm3,烟尘浓度<150mg/nm3,经由引风机

ⅴ

、烟囱达标排放;煅烧分解得到的高品质矿产品从出料口卸出;当煅烧石灰石时,得到高活性石灰产品,活度达到320~360ml;当煅烧高碳酸盐磷矿石时,得到的磷矿石co2含量≤6%。

[0024]

本发明的优点和技术效果:1、本发明方法和装置实现了co工业尾气中酸性有害气体的去除,co工业尾气中的ph3、h2s、hf、ash3等酸性有害气体的去除率可达85%~98%;2、本发明方法和装置新增了co工业尾气的资源化利用的方法,煅烧去除高碳酸盐矿中的co2,提高矿石品质,高碳酸盐矿中co2含量可降低8%~12%;3、本发明装置结构简单,适于工业化生产和市场推广应用。

附图说明

[0025]

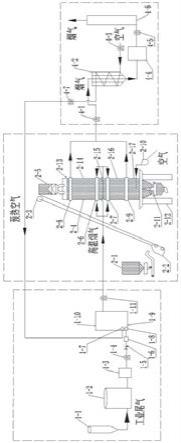

图1为本发明装置一结构示意图;图2为本发明装置二结构示意图;图3为上输气梁的结构示意图;图中:1-co工业尾气燃烧系统;1-1为洗气塔;1-2为co工业尾气储气罐;1-3为安全水封;1-4为引风机ⅰ;1-5为止逆阀;1-6为co报警器;1-7为助燃空气烧嘴;1-8为co工业尾气烧嘴;1-9为点火器;1-10为co工业尾气燃烧炉;1-11为引风机ⅱ;2-双膛竖窑热解炉;2-1为储料仓ⅰ;2-2为上料小车;2-3为卷扬机;2-4为窑体;2-5为料斗;2-6为上输气梁;2-7为下输气梁;2-8为上吸气梁;2-9为下吸气梁;2-10为窑下冷却风机;2-11为出料仓;2-12为机架;2-13为料位计;2-14为预热腔;2-15为上煅烧室;2-16为下煅烧室;2-17为冷却室;2-6-1为t型中空梁体;2-6-2为高温烟气输送管;2-6-3为高温烟气喷嘴;3-回转窑热解炉;3-1为储料仓ⅱ、3-2回转窑窑体;4-烟气余热利用及尾气处理系统;4-1为引风机ⅲ;4-2为空气换热器;4-3为引风机ⅳ;4-4为除尘器;4-5为引风机

ⅴ

;4-6为烟囱;4-7为引风机

ⅵ

。

具体实施方式

[0026]

下面通过实施例对本发明作进一步详细说明,但本发明保护范围不局限于所述内容。

[0027]

实施例1:本实施例是磷矿石热解减排黄磷尾气中的ph3、h2s、hf、ash3,黄磷尾气中co含量为75~90%,h2s含量为1500~5000mg/nm3,ph3含量为400~800mg/nm3,hf含量为400~500mg/nm3,ash3含量为10~100mg/nm3。磷矿石含p2o516~18%,co2含量13~18%;

如图1、3所示,完成上述方法的装置包括co工业尾气燃烧系统1、双膛竖窑热解炉2、烟气余热利用及尾气处理系统4,co工业尾气燃烧炉1、双膛竖窑热解炉2、烟气余热利用及尾气处理系统4依次连接;co工业尾气燃烧系统1包括洗气塔1-1、co工业尾气储气罐1-2、安全水封1-3、引风机ⅰ1-4、止逆阀1-5、co报警器1-6、助燃空气烧嘴1-7、co工业尾气烧嘴1-8、点火器1-9、co工业尾气燃烧炉1-10、引风机ⅱ1-11,洗气塔通过co工业尾气储气罐1-2与安全水封1-3连接,安全水封1-3与引风机ⅰ1-4连接,引风机ⅰ1-4通过管道与co工业尾气燃烧炉1-10连接且管道上依次设置有止逆阀1-5、co报警器1-6,co工业尾气燃烧炉1-10底部进口处设置有co工业尾气烧嘴1-8,co工业尾气燃烧炉1-10内设置有助燃空气烧嘴1-7、点火器1-9,助燃空气烧嘴1-7与烟气余热利用及尾气处理系统4连接,点火器1-9位于co工业尾气烧嘴1-8一侧,co工业尾气燃烧炉1-10上部出口与引风机ⅱ1-11连接,引风机ⅱ1-11与双膛竖窑热解炉2连接;双膛竖窑热解炉2包括储料仓ⅰ2-1、上料小车2-2、卷扬机2-3、中空的窑体2-4、料斗2-5、上输气梁2-6、下输气梁2-7、上吸气梁2-8、下吸气梁2-9、窑下冷却风机2-10、出料仓2-11、机架2-12、料位计2-13,中空的窑体2-4固定在机架2-12上,料斗2-5设置在中空的窑体2-4顶端的进料口上,中空的窑体内从上往下依次设置有上吸气梁2-8、上输气梁2-6、下输气梁2-7、下吸气梁2-9,上吸气梁2-8和上输气梁2-6之间的腔室为预热腔2-14,上输气梁2-6和下输气梁2-7之间的腔室为上煅烧室2-15,下输气梁2-7和下吸气梁2-9之间的腔室为下煅烧室2-16,下吸气梁2-9下方的腔室为冷却室2-17,窑体底部的出料口处设置有出料仓2-11,窑体上部一侧设置有料位计2-13,窑下冷却风机2-10出口连通至冷却室2-17内,上吸气梁2-8和下吸气梁2-9分别与烟气余热利用及尾气处理系统4的引风机ⅲ4-1连通,上输气梁2-6、下输气梁2-7分别与引风机ⅱ1-11连通,上料小车2-2设置在卷扬机2-3上,储料仓ⅰ2-1设置在卷扬机2-3一侧用于给上料小车供料;上输气梁2-6包括t型中空梁体2-6-1、高温烟气输送管2-6-2、高温烟气喷嘴2-6-3,多个高温烟气喷嘴2-6-3设置在t型中空梁体2-6-1前后两侧上,多个高温烟气输送管2-6-2一端与引风机ⅱ1-11连通,另一端穿过t型中空梁体2-6-1与多个高温烟气喷嘴2-6-3连通;下输气梁2-7结构同上输气梁2-6,不同在于多个高温烟气喷嘴设置在t型中空梁体的下端面上;烟气余热利用及尾气处理系统4包括引风机ⅲ4-1、空气换热器4-2、引风机ⅳ4-3、除尘器4-4、引风机

ⅴ

4-5、烟囱4-6、引风机

ⅵ

4-7,双膛竖窑热解炉2与引风机ⅲ4-1连接,引风机ⅲ4-1与空气换热器4-2的烟气进气口连通,烟气出气口与除尘器4-4连通,除尘器4-4通过引风机

ⅴ

4-5与烟囱4-6连通,空气换热器4-2的空气进气口与引风机ⅳ4-3相连,空气出气口与引风机

ⅵ

4-7相连,引风机

ⅵ

4-7与助燃空气烧嘴1-7连接。

[0028]

上述装置使用时,黄磷尾气经过洗气塔1-1水洗后通入co工业尾气储气罐1-2中储存,通过引风机ⅰ1-4将co工业尾气储气罐1-2中的黄磷尾气按照7000~8000m

³

/h的流量,经安全水封1-3引入到co工业尾气燃烧炉1-10,由co工业尾气烧嘴1-8喷出,预热后的助燃空气按照空气过剩系数1.6~2.0,由助燃空气烧嘴1-7喷出,黄磷尾气由点火器1-9点燃,在co工业尾气燃烧炉1-10中燃烧;燃烧产生高温气体通过引风机ⅱ1-11,由上输气梁2-6和下输气梁2-7上的高温烟气喷嘴通入双膛竖窑热解炉,将磷矿石装入上料小车2-2中,通过卷扬机2-3拉升,将碳酸盐矿送入双膛竖窑热解炉2的料斗2-4中,控制双膛竖窑热解炉2的上煅

1-4、止逆阀1-5、co报警器1-6、助燃空气烧嘴1-7、co工业尾气烧嘴1-8、点火器1-9、co工业尾气燃烧炉1-10、引风机ⅱ1-11,洗气塔通过co工业尾气储气罐1-2与安全水封1-3连接,安全水封1-3与引风机ⅰ1-4连接,引风机ⅰ1-4通过管道与co工业尾气燃烧炉1-10连接且管道上依次设置有止逆阀1-5、co报警器1-6,co工业尾气燃烧炉1-10底部进口处设置有co工业尾气烧嘴1-8,co工业尾气燃烧炉1-10内设置有助燃空气烧嘴1-7、点火器1-9,助燃空气烧嘴1-7与烟气余热利用及尾气处理系统4连接,点火器1-9位于co工业尾气烧嘴1-8一侧,co工业尾气燃烧炉1-10上部出口与引风机ⅱ1-11连接,引风机ⅱ1-11与回转窑热解炉3连接;烟气余热利用及尾气处理系统4包括引风机ⅲ4-1、空气换热器4-2、引风机ⅳ4-3、除尘器4-4、引风机

ⅴ

4-5、烟囱4-6、引风机

ⅵ

4-7,回转窑热解炉3与引风机ⅲ4-1连接,引风机ⅲ4-1与空气换热器4-2的烟气进气口连通,烟气出气口与除尘器4-4连通,除尘器4-4通过引风机

ⅴ

4-5与烟囱4-6连通,空气换热器4-2的空气进气口与引风机ⅳ4-3相连,空气出气口与引风机

ⅵ

4-7相连,引风机

ⅵ

4-7与助燃空气烧嘴1-7连接;石灰回转窑热解炉3的斜度为3%,物料从窑的高端(又称窑尾端加入,筒体回转时,窑内物料在沿周向翻滚的同时沿轴向移动;燃烧器在窑的低端(又称窑头端喷入燃料,与物料进行逆流换热,烟气由高端排出;物料在移动过程中得到加热,经过物理与化学变化,成为合格品从低端流出。

[0032]

上述装置使用时,转炉煤气经过洗气塔1-1水洗后通入co工业尾气储气罐1-2中储存,通过引风机ⅰ1-4将co工业尾气储气罐1-2中的转炉煤气按照12000~13000m3/h的流量,经安全水封1-3引入到co工业尾气燃烧炉1-10,由co工业尾气烧嘴1-8喷出,预热后的助燃空气按照空气过剩系数2.0~2.2,由助燃空气烧嘴1-7喷出,转炉煤气由点火器1-9点燃,在co工业尾气燃烧炉1-10中燃烧,燃烧产生高温气体由引风机ⅱ1-11通过窑头端引入回转窑窑体3-2中,储料仓ⅱ3-1中的石灰石由皮带运输机从窑尾端送入回转窑窑体在800~1100℃下热解;石灰石按照30~32t/h的处理规模进料煅烧,煅烧时间设置为22~24h,设置连续出料,物料出料量设置为20~22t/h;煅烧分解得到石灰产品从窑头端出料口卸出,煅烧出口烟气温度为250~400℃,烟气由引风机ⅲ4-1从窑尾端抽出回转窑窑体通入空气换热器4-2中,利用烟气余热加热助燃空气,加热后的助燃空气通入co工业尾气燃烧炉1的co工业尾气燃烧炉1-10,由助燃空气烧嘴1-7喷出,降温后的烟气通入除尘器4-4除尘后,由引风机

ⅴ

4-5抽至烟囱4-6达标排放;经检测,煅烧后烟气中h2s含量为15~40mg/nm3,ph3含量为5~10mg/nm3,hf含量为2~6mg/nm3,ash3含量为0.1~0.2mg/nm3,烟尘浓度为100~150mg/nm3;cao含量为90~92%,mgo含量为2~3.5%,活性度为320~360ml,符合《冶金石灰》(yb/t042-2004中一等品的标准,出口烟气流量为出口烟气流量为30000~39000m

³

/h。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让