一种流化床锅炉中心筒的固定结构的制作方法

2021-03-03 01:03:40|

2021-03-03 01:03:40| 298|

298| 起点商标网

起点商标网

[0001]

本实用新型涉及锅炉结构的技术领域,尤其是涉及一种流化床锅炉中心筒的固定结构。

背景技术:

[0002]

循环流化床锅炉以其燃料适应性广和环保等优势,在世界范围内得到广泛的应用;循环流化床锅炉内部有大量固体颗粒在炉膛、分离器与炉膛形成循环流动;分离器作为气固分离器设备,将气固混合烟气中的大部分固体颗粒分离下来返回炉膛,气体则从分离器部 出口(即中心筒上端)排出。

[0003]

目前现有技术,绝大多数是将中心筒通过螺栓固定在分离器的出口处,螺栓从中心筒内壁穿入分离器的炉墙内。

[0004]

上述中的现有技术方案存在以下缺陷:分离器工作时,中心筒会受热膨胀,由于中心筒外有炉墙阻碍中心筒向外膨胀,中心筒会向内膨胀,所以固定在中心筒内壁上的螺栓会受到剪切应力,长期使用会使螺栓脱落且中心筒会发生变形。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的是提供一种流化床锅炉中心筒的固定结构,减小了中心筒的内部膨胀,延长了螺栓的脱落周期,从而增加了中心筒使用寿命。

[0006]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0007]

一种流化床锅炉中心筒的固定结构,包括分离器、安装在分离器内的弹性罩以及安装在弹性罩内的中心筒本体;

[0008]

所述中心筒本体侧壁沿轴向开设若干第一螺纹孔,所述分离器与弹性罩的对应位置均设有第一螺纹孔,所述分离器、弹性罩和中心筒本体通过第一螺栓固定。

[0009]

通过采用上述技术方案,在分离器与中心筒本体之间安装弹性罩,有效的缓解了中心筒的对外膨胀,防止了中心筒变形;同时由于缓解了中心筒的对外膨胀,中心筒的内部膨胀相对减少,延长了螺栓的脱落周期,增加了中心筒的使用寿命。

[0010]

本实用新型在一较佳示例中可以进一步配置为:所述中心筒本体的第一螺纹孔端部位置开设保护垫孔,所述保护垫孔处安装保护垫。

[0011]

通过采用上述技术方案,在中心筒内壁安装的保护垫,缓解了中心筒的对内膨胀,延长了螺栓的脱落周期,增加了中心筒的使用寿命。

[0012]

本实用新型在一较佳示例中可以进一步配置为:所述分离器顶面开设有环形凹槽,所述中心筒本体外壁开设有凸台,所述凸台卡接在凹槽中。

[0013]

通过采用上述技术方案,使分离器与中心筒更好的固定在一起,防止了中心筒从分离器上脱落,增加了中心筒的使用寿命;同时使中心筒在搬运过程中更为方便。

[0014]

本实用新型在一较佳示例中可以进一步配置为:所述凹槽与凸台的轮廓形状相同且大小相适配。

[0015]

通过采用上述技术方案,防止因凹槽太小凸台无法放入凹槽内,影响中心筒正常使用。

[0016]

本实用新型在一较佳示例中可以进一步配置为:所述凸台的上设置第二螺栓孔,通过第二螺栓将凸台和凹槽底壁固定在一起。

[0017]

通过采用上述技术方案,增强了中心筒与分离器之间的固定,防止中心筒脱离分离器,增加了中心筒的使用寿命。

[0018]

本实用新型在一较佳示例中可以进一步配置为:所述分离器、弹性罩和中心筒本体之间设置至少两组上下位置相对应的第一螺栓孔和第二螺栓孔。

[0019]

通过采用上述技术方案,使中心筒与分离器的固定更牢固。

[0020]

本实用新型在一较佳示例中可以进一步配置为:所述第一螺纹孔位于同一水平位置且均匀分布在中心筒本体内壁上,所述第二螺栓孔均匀分布在与中心筒本体同轴心圆周上。

[0021]

通过采用上述技术方案,防止了螺栓因受力不均而脱落,增强了中心筒与分离器的固定。

[0022]

本实用新型在一较佳示例中可以进一步配置为:所述弹性罩包括内部的缓冲层和包覆在缓冲层内外表面的隔热层。

[0023]

通过采用上述技术方案,通过内部的缓冲层来缓解中心筒的内部膨胀,通过包覆在缓冲层内外表面的隔热层防止缓冲层受热,进而增加缓冲层使用寿命。

[0024]

本实用新型在一较佳示例中可以进一步配置为:所述隔热层设置为硅酸盐复合绝热涂料层。

[0025]

通过采用上述技术方案,硅酸盐复合绝热涂料层具有粘接性能好,质量轻,隔热效果好等优点。

[0026]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0027]

1.本实用新型的在分离器与中心筒本体之间安装弹性罩,有效的缓解了中心筒的对外膨胀,防止了中心筒变形;同时减缓了中心筒的内部膨胀,延长了螺栓的脱落周期;

[0028]

2.本实用新型中分离器顶面开设有凹槽,所述中心筒本体对应位置开设有凸台,使分离器与中心筒更好的固定在一起,防止了中心筒从分离器上脱落,增加了中心筒的使用寿命;同时使中心筒在搬运过程中更为方便。

附图说明

[0029]

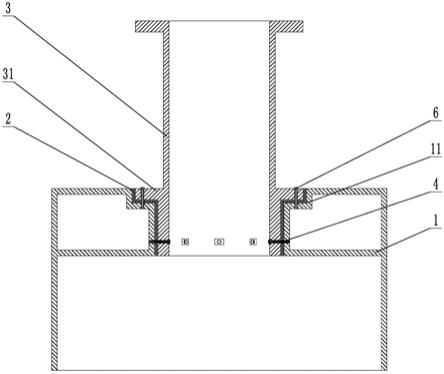

图1是本实用新型整体结构示意图;

[0030]

图2是本实用新型分离器、弹性罩和中心筒的连接结构示意图。

[0031]

图中,1、分离器,11、凹槽,2、弹性罩,21、缓冲层,22、隔热层,3、中心筒本体,31、凸台,32、保护垫孔,4、第一螺栓,5、保护垫,6、第二螺栓。

具体实施方式

[0032]

以下结合附图对本实用新型作进一步详细说明。

[0033]

参照图1,为本实用新型公开的一种流化床锅炉中心筒的固定结构,包括分离器1、弹性罩2和中心筒本体3,分离器1的形状为圆柱形,分离器1底面开设有底孔,分离器1顶面

开设与底孔同心的孔,分离器1顶面上的孔直径小于分离器1底面底孔直径,分离器1顶面开设有与顶面孔同心的环形凹槽11,凹槽11的内径与顶面孔直径性相同。

[0034]

参照图1和图2,分离器1的顶面孔及凹槽11内安装弹性罩2,有效的缓解了中心筒本体3的对外膨胀,防止了中心筒本体3变形;同时由于缓解了中心筒本体3的对外膨胀,中心筒本体3的内部膨胀相对减少,延长了螺栓的脱落周期,增加了中心筒的使用寿命;弹性罩2的形状为圆台形管状;弹性罩2包括缓冲层21和隔热层22,隔热层22包覆在缓冲层21内外表面,通过内部的缓冲层21来缓解中心筒本体3的膨胀,通过包覆在缓冲层21内外表面的隔热层22防止缓冲层21受热,进而增加缓冲层21的使用寿命;缓冲层21的材料,可以设置成橡胶,隔热层22设置为硅酸盐复合绝热涂料层,该材料层具有粘接性能好,质量轻,隔热效果好等优点。

[0035]

参照图1和图2,弹性罩2内安装有中心筒本体3,中心筒本体3为管状,中心筒本体3外壁开设两个形状环形凸台31,一个位于中心筒本体3顶端,另一个位于中心筒本体3中间位置,将中间位置的凸台31安装在分离器的凹槽11内,使分离器1与中心筒本体3更好的固定在一起,防止了中心筒本体3从分离器1上脱落,增加了中心筒本体3的使用寿命;同时使中心筒本体3在搬运过程中更为方便;凹槽11与凸台31的形状相同且大小相适配;防止因凹槽11太小凸台31无法放入凹槽11内,影响中心筒正常使用。

[0036]

参照图1和图2,中心筒本体3侧壁沿轴向开设八个第一螺纹孔,使中心筒本体3与分离器1的固定更牢固,分离器1与弹性罩2的对应位置均开设八个第一螺纹孔,第一螺纹孔位于同一水平位置且均匀分布在中心筒本体3内壁上,中心筒本体3的每个第一螺纹孔端部位置均开设保护垫孔32,保护垫孔32为方形,保护垫孔32处安装保护垫5,缓解了中心筒的对内膨胀,延长了第一螺栓4的脱落周期,增加了中心筒本体3的使用寿命;分离器1、弹性罩2、中心筒本体3和保护垫5通过第一螺栓4固定。

[0037]

参照图1和图2,凸台31的上开设八个第二螺栓孔,第二螺栓孔均匀分布在与中心筒本体3同轴心圆周上,第二螺纹孔端部位置均开设保护垫孔32,保护垫孔32为方形,保护垫孔32处安装保护垫5,通过第二螺栓6将凸台31、保护垫5和凹槽11底壁固定在一起,增强了中心筒本体3与分离器1之间的固定,防止中心筒本体3脱离分离器1,增加了中心筒本体3的使用寿命。

[0038]

本实施例的实施原理为:参照图1,分离器1工作时,热气流从中心筒本体3底部流向中心筒本体3顶部,中心筒本体3受热同时向内外膨胀,中心筒本体3向外膨胀时,由于弹性罩2的缓冲作用,中心筒本体3可以向外膨胀,中心筒本体3整体发生变形,同时中心筒本体3侧壁上的第一螺栓4不会松动;中心筒本体3向内膨胀时,由于保护垫5的缓冲作用,中心筒本体3可以向内膨胀,中心筒本体3不会发生变形,同时中心筒本体3侧壁上的第一螺栓4不会松动;分离器1停止工作时,中心筒本体3逐渐冷却,中心筒向内收缩,由于弹性罩2和保护垫5的缓冲作用,中心筒本体3侧壁上的第一螺栓4不会松动。

[0039]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让