一种火焰筒、工业低氮燃烧器和燃气火焰逐级放大方法与流程

2021-03-02 23:03:05|

2021-03-02 23:03:05| 292|

292| 起点商标网

起点商标网

[0001]

本发明涉及工业低氮燃烧器技术领域,具体涉及一种火焰筒、工业低氮燃烧器和燃气火焰逐级方法。

背景技术:

[0002]

燃气燃烧器所产生的氮氧化物主要为热力型nox,热力型nox是由空气中的氮在高温条件下氧化而成,生成量的多少主要取决于温度和烟气在高温区停留的时间。试验表明,在相同条件下,nox生成量随温度增高而增大,当温度低于1500℃时,几乎不生成热力型nox;理论表明,nox生成多少,与燃烧时高温烟气在高温区停留时间成正比。因此,从热力型nox的生成机理考虑,对于燃气燃烧器应合理组织燃烧,避免产生燃烧高温区并且缩短烟气在高温区停留时间。

[0003]

近几年气体燃料的低氮燃烧出现了一种全预混金属纤维表面燃烧技术,燃气和空气预混之后在金属纤维表面燃烧,一般来说低功率时表面燃烧颜色从红色、桔黄变为黄色,通常叫做红焰模式,燃烧强度可从100kw/m2变到800kw/m2,随着功率的进一步提高,表面燃烧发展到蓝焰模式,燃烧强度达到1000kw/m2以上,负荷调节范围非常宽。金属纤维表面燃烧技术使得温度分布均匀,没有局部高温存在,因此能够更好的抑制nox的生成。虽然这种预混燃烧的方式拥有火焰短和nox排放值低等优点,但仍然无法避免回火振动和爆燃的风险。

技术实现要素:

[0004]

技术问题:针对现有技术的不足,本发明提供了一种火焰筒、工业低氮燃烧器和燃气火焰逐级方法,即保留了全预混金属纤维表面燃烧良好的降氮性能,又能够解决全预混金属纤维表面燃烧回火爆燃所存在的安全隐患,在使用天然气做燃料时能够实现在没有烟气外循环的情况下,nox的排放在20毫克每标方(3.5%o2)以下。

[0005]

技术方案:一种火焰筒,所述火焰筒的筒壁设有若干个进气孔隙,所述火焰筒包括若干级轴向依次连接的筒壁,相邻级筒壁之间存在气膜间隙,且气膜间隙朝向助燃风来流方向;所述助燃风为燃气与空气的混合气体。

[0006]

进一步的,所述火焰筒由多孔金属、蜂窝金属、金属丝网、金属纤维编制物或碳化硅等非金属特殊材料加工而成,金属纤维的直径在10~100um之间,所述金属的材质包括各种铁铬铝合金。

[0007]

进一步的,各级筒壁之间的气膜间隙及火焰筒上的进气孔直径均小于所用燃料的熄火直径。

[0008]

一种燃气火焰逐级放大的工业低氮燃烧器,包括燃烧器壳体、火焰筒、中心气枪、一次风配风组件、点火装置;一次风配风组件上设有一次风入口;所述火焰筒、点火装置和中心气枪设置于一次风配风组件内;中心气枪的喷头延伸至火焰筒内;火焰筒的筒壁设有若干个进气孔隙;所述中心气枪沿枪身径向设有若干个一级预混燃气喷孔;燃气火焰逐级

放大方法以火焰筒及中心气枪组合的形式体现在燃烧器上。

[0009]

进一步的,所述火焰筒包括若干级轴向依次连接的筒壁,相邻级筒壁之间存在气膜间隙,且气膜间隙朝向助燃风来流方向。

[0010]

进一步的,各级筒壁之间的气膜间隙及各级筒壁上的孔隙直径均小于所用燃料的熄火直径。

[0011]

进一步的,火焰筒还包括若干个一级预混燃气隔板,所述一级预混燃气隔板位于所述火焰筒的入口之前,将一级预混燃室分隔成若干个相互独立,相互之间不能引燃的独立空间,大大降低了局部回火爆燃对整体燃烧工况的影响;由于分割之后,预混段即使个别发生回火,爆炸所产生的压力波也比全部爆燃要小的多,能够被燃烧器大风箱吸收,使预混燃烧更安全;所述隔板分割预混室的形式包括轴向、径向等形式,并不局限于本专利所示意的分割方法。

[0012]

进一步的,所述一级预混燃气隔板径向的一端与一次风配风组件连接,另一端与火焰筒的筒壁连接;所述一级预混燃气隔板轴向的一端位于火焰筒的稳燃罩之前,另一端位于火焰筒最后一级筒壁的出口。

[0013]

进一步的,所述燃烧器壳体上设有二次风入口,所述火焰筒的出口与燃烧器出口之间设有二级预燃室,二级预燃室与二次风入口连通;二级预燃室外侧设有二级预混燃气室,二级预混燃气室上设有二级预混燃气进气管,二级预燃室上设有二级预混燃气喷孔,二级预混燃气喷孔与二级预混燃气室连通。

[0014]

进一步的,所述二级预燃室的外侧、二级预混燃气室轴向靠近燃烧器出口的一侧设有外圈燃烧室,外圈燃烧室上设有外圈燃气进气管和外圈燃气喷枪,使外圈燃气与二次风实现空间上的分离,从而达到燃气先与回流烟气预混再与二次风混合缓慢燃烧的目的。

[0015]

进一步的,所述燃烧器出口伸出炉膛燃烧器安装的前墙炉壁150~300mm,外圈燃气喷枪出口截面较燃烧器出口回缩50~200mm,使外圈燃气先与回流烟气预混再与二次风混合。

[0016]

进一步的,所述预混气从火焰筒的筒外壁流入筒内壁,在火焰筒的内表面形成表面燃烧,筒壁由多孔金属、蜂窝金属、金属丝网、金属纤维编制物或碳化硅等非金属特殊材料加工而成,纤维的直径在10~100um之间,金属材质包括各种铁铬铝合金。

[0017]

进一步的,所述点火装置装在一次风进入稳燃罩入口交界面之前,点火装置的燃气喷孔燃气喷孔与轴线的夹角α=3~15度,燃气喷孔的数量为1~4个;灯罩长度l=30~200mm,灯罩内径灯罩上开有数个吸气孔;点火气枪内设有电点火器,电点火器位置固定,无进退机构;点火气枪火焰通过稳燃罩进入火焰筒内点火。

[0018]

进一步的,所述中心气枪可替换为无一级预混燃气喷孔的普通稳燃气枪,使火焰筒各级筒壁之间的气膜间隙及筒壁上的孔隙仅承担进风冷却的作用。

[0019]

进一步的,所述火焰筒可替换为表面燃烧型火焰筒;表面燃烧型火焰筒由稳燃罩、表面燃烧型火筒支撑片和表面燃烧筒壁组成;表面燃烧筒壁由多孔金属、蜂窝金属、金属丝网、金属纤维编制物或碳化硅等非金属特殊材料加工而成,纤维的直径在10~100um之间,金属材质包括各种铁铬铝合金。

[0020]

基于上述工业低氮燃烧器的燃气火焰逐级放大方法,包括如下步骤:

[0021]

步骤1:16~24%的燃气通过中心气枪进入燃烧器,其中4~6%的燃气经由中心气

枪前端的喷头进入火焰筒内作为稳燃火焰的气源,这部分燃气依靠稳燃罩提供的强旋流预混气进行补氧燃烧;12~18%的燃气在进入火焰筒之前,经由若干个一级预混燃气喷孔喷入一次风配风组件内,与经由一次风入口进入一次风配风组件内的20~30%助燃风混合,混合气过量空气系数在1.1~1.5之间,助燃风设计风速大于所用燃料的火焰传播速度,各级筒壁之间的间隙及各级筒壁上的孔隙直径均小于所用燃料的熄火直径;

[0022]

步骤2:上述一次风与一级预混燃气的混合气通过稳燃罩、各级筒壁之间的气膜间隙及筒壁上的孔隙分级进入火焰筒内,实现预混气轴向从左到右、径向从内到外的分级着火,达到火焰逐级放大的效果;

[0023]

步骤3:38~42%的燃气经由二级预混燃气进气管进入二级预混燃气室内,再由若干个二级预混燃气喷孔喷入火焰筒出口与燃烧器出口之间的二级预燃室,与经由二次风入口进入燃烧器的70~80%助燃风混合,混合气过量空气系数大于1.3;这部分混合气被火焰筒喷射出的高温烟气在二级预燃室内引燃,着火膨胀后从燃烧器出口高速喷出,卷吸炉内烟气,形成烟气内循环;

[0024]

步骤4:38~42%的燃气经由外圈燃气进气管进入外圈燃气室内,再由若干个外圈燃气喷枪喷入炉膛。

[0025]

有益效果:本发明独创了燃气火焰逐级放大方法,使火焰更稳定,燃烧更加充分,降低了co的生成;全新的表面燃烧理论和火焰筒表面冷却方法,使得燃烧温度分布均匀,没有局部高温存在,且气膜冷却风处也可以使用预混气进行冷却,能有效的将nox排放量控制在20mg/nm3(3.5%o2);与现有的表面燃烧技术相比,本发明的预混燃气从火焰筒外壁向内壁流动,火焰在筒内燃烧,充分利用燃烧过程所产生的膨胀功使燃烧产物高速喷出,减少了烟气在高温区的停留时间。并通过增大混合气的过量空气系数、提高助燃风风速使其大于所用燃料的火焰传播速度、减小各级筒壁之间的间隙及各级筒壁上的孔隙直径使其小于所用燃料的熄火直径等方法,有效的降低了燃气火焰回火爆燃的可能性;与此同时独创的将预混室分成若干个独立的区域,大大降低了局部爆燃对整体燃烧工况的影响;本技术如果应用在燃气轮机上,能缩短燃气轮机燃烧室长度,增加燃气轮机火焰筒寿命,降低nox、co和uhc排放;本技术如果应用到航空发动机上,能使航空发动机的火焰稳定性明显提高,综合性能得到质的提升。本燃烧器火焰筒的配风和燃料与主燃烧区的配风和燃料相互独立,负荷调节范围大,与采用烟气再循环相比,最高负荷增加20%以上,且燃烧器和风机不受冷凝水腐蚀;与普通高速烧嘴相比,本发明使用了燃气轮机火焰筒的气膜冷却风结构,启停时间缩短,配风阻力小,风机耗电量少,且不易损坏,更能适用于启停频繁的工业锅炉。

附图说明

[0026]

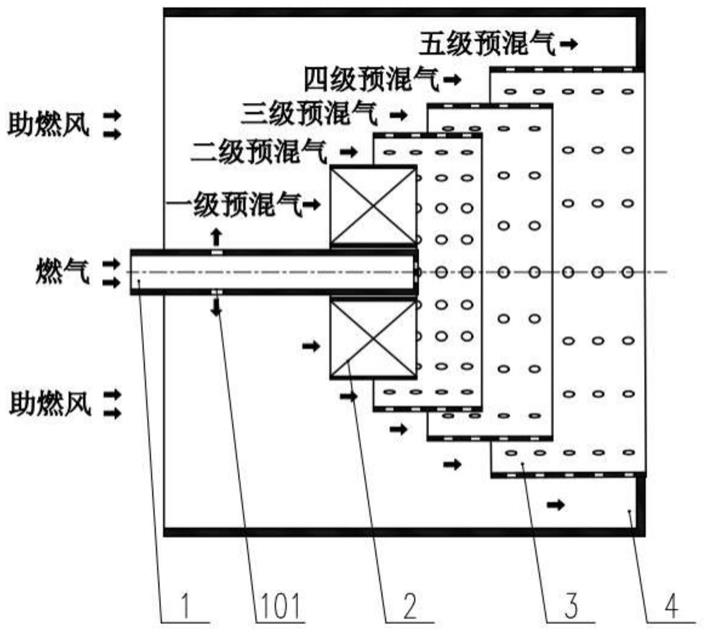

图1为本发明一种燃气火焰逐级放大方法的示意图;

[0027]

图2为本发明一种燃气火焰逐级放大方法的预混室分割形式的示意;

[0028]

图3为本发明一种燃气火焰逐级放大方法的第二种预混室分割形式的示意;

[0029]

图4为本发明一种燃气火焰逐级放大的工业低氮燃烧器的一个实例的剖视图;

[0030]

图5为图4的b处的放大结构示意图;

[0031]

图6为本发明的点火装置结构示意图;

[0032]

图7为图6的c处的放大结构示意图;

[0033]

图8为本发明的火焰筒结构示意图;

[0034]

图9为本发明的表面燃烧型火焰筒及应用此种火焰筒的工业低氮燃烧器的结构示意图;

[0035]

图10为本发明的表面燃烧型火焰筒的结构示意图;

[0036]

其中:1—气枪,2—稳燃罩,3—内筒,4—外筒,5—预混室隔板,101——预混燃气喷孔,1-1—燃烧器壳体,1-2二次风入口,1-3—二级预混燃气进气管,1-4—二级预混燃气室,1-5—二级预混燃气喷孔,1-6—外圈燃气进气管,1-7—外圈燃气室,1-8—外圈燃气喷枪,1-9—火焰筒,1-901—稳燃罩,1-902—火焰筒支撑片,1-903—火焰筒筒壁,1-10—一级预混燃气隔板,1-11一级预混燃气喷孔,1-12点火装置,1-1201—灯罩,1-1202—燃气喷嘴,1-1203—燃气接头,1-1204—电点火器,1-13—中心气枪,1-14—一次风配风组件,1-15一次风入口,1-16—表面燃烧型火焰筒,1-1601—表面燃烧型火焰筒支撑片、1-1602—表面燃烧筒壁。

具体实施方式

[0037]

下面结合附图中的实施例对本发明作进一步的说明:

[0038]

如图1所示,一种燃气火焰逐级放大方法涉及的部件包括气枪1、、稳燃罩2、内筒3、外筒4及预混室隔板5,内筒3分为3级以上,气枪1沿枪身径向设有若干个预混燃气喷孔101。

[0039]

如图1所示,10~30%的燃气通过气枪1前端的枪头直接喷入各级内筒3的内部,这部分燃气依靠稳燃罩2提供的强旋流预混气进行补氧燃烧,由于强旋流的作用这部分燃气所形成的火焰非常稳定,可确保内筒内部的主火焰不会发生灭火的情况;70~90%的燃气通过沿气枪1枪身径向布置的若干个预混燃气喷孔101喷入预混室内与助燃风进行混合,混合气过量空气系数在1.1~1.5之间,助燃风设计风速大于所用燃料的火焰传播速度,各级筒壁之间的间隙b及各级筒壁上的孔隙直径均小于所用燃料的熄火直径,有效的降低了燃气火焰回火爆燃的可能性.

[0040]

如图2和图3所示,预混室隔板5将预混室分成若干个独立的区域,大大降低了局部爆燃对整体燃烧工况的影响;由于分割之后,预混段即使个别发生回火,爆炸所产生的压力波也比全部爆燃要小的多,能够被燃烧器大风箱吸收,使预混燃烧更安全;预混室隔板5分割预混室的形式并不局限于图2和图3所示意的分割方法。

[0041]

如图4和图5所示,应用一种燃气火焰逐级放大的工业低氮燃烧器,包括燃烧器壳体1-1、一次风配风组件1-14、火焰筒1-9、一级预混燃气隔板1-10、点火装置1-12、中心气枪1-13;燃烧器壳体1上设置有二次风入口1-2、二级预混燃气进气管1-3、二级预混燃气室1-4、二级预混燃气喷孔1-5、外圈燃气进气管1-6、外圈燃气室1-7、外圈燃气喷枪1-8;一次风配风组件1-14沿燃烧器中心线布置,套装在燃烧器壳体1-1内;一次风配风组件1-41上设有一次风入口1-15;火焰筒1-9入口设有旋流稳燃罩1-901。

[0042]

如图4所示,助燃风分为两级,分别为一次风和二次风,实现了助燃风的初步分级配送;燃气分为三级,分别为一级预混燃气、二级预混燃气和外圈燃气,有效的进行了燃料的分级配送。

[0043]

如图4所示,16~24%的燃气通过中心气枪1-13进入燃烧器,其中4~6%的燃气经由中心气枪前端的喷头进入火焰筒1-9内作为稳燃火焰的气源,12~18%的燃气在进入火

焰筒1-9之前,经由若干个一级预混燃气喷孔1-11喷入一次风配风组件1-14内,与经由一次风入口1-15进入一次风配风组件1-14内的20~30%助燃风混合;实现了一级预混燃气的进一步燃料分级。

[0044]

如图4和图6所示,点火装置1-12布置在一次风配风组件1-14内,点火装置1-12内设有电点火器1-1204,点火装置能有效的在外界介质流速为0~50m/s时使燃气稳定燃烧,且点火装置火焰能顺利通过稳燃罩1-901进入火焰筒1-9内点火,着火稳定后切断点火装置的供气,点火装置停止工作;由于点火装置1-12布置在预混气进入稳燃罩1-901入口交接面之前,仅在点火时使用,所以电点火器1-1204位置固定,无需进退机构。

[0045]

如图8所示,上述一次风与一级预混燃气的混合气通过稳燃罩1-901、各级筒壁之间的气膜间隙及筒壁上的孔隙分级进入火焰筒内,实现一级预混燃气从前到后、从内到外的分级燃烧,达到火焰逐级放大的效果;由于燃料与助燃风提前预混且过量空气系数较大,火焰筒1-9内的燃烧过程更加均匀,降低了火焰的峰值温度,从而降低了这部分燃气的nox生成;气膜间隙和各级筒壁孔隙直径小于所用燃料的熄火直径,能有效的防止火焰筒1-9内的火焰回火爆燃;与此同时部分混合气通过火焰筒筒壁上的孔隙进入火焰筒1-9,使得火焰筒1-9内壁上形成了金属纤维表面燃烧,进一步降低了火焰平均温度,从而降低了氮氧化物的生成;由于预混室为开口设计且体积很小、一次风风速高于所用燃气的火焰传播速度,即使回火也能很快熄灭,不会造成事故。

[0046]

如图4和图5所示,38~42%的燃气经由二级预混燃气进气管1-3进入二级预混燃气室1-4内,再由若干个二级预混燃气喷孔1-5喷入火焰筒出口与燃烧器出口之间的二级预燃室,与经由二次风入口1-2进入燃烧器的70~80%助燃风混合;这部分混合气被火焰筒1-9喷射出的高温烟气在二级预燃室内引燃,着火膨胀后从燃烧器喷口高速喷出,卷吸炉内烟气,形成烟气内循环,从而降低了氮氧化物的生成。

[0047]

如图4和图5所示,38~42%的燃气经由外圈燃气进气管1-6进入外圈燃气室1-7内,再由若干个外圈燃气喷枪1-8喷入炉膛;燃烧器喷口伸出炉膛燃烧器安装的前墙炉壁150~300mm,外圈燃气喷枪1-8出口截面较燃烧器出口回缩50~200mm,使外圈燃气先与回流烟气预混再与二次风混合,实现缓慢低氧燃烧,进一步降低了氮氧化物的生成。

[0048]

如图9和图10所示,表面燃烧型火焰筒1-16较火焰筒1-9,取消了气膜冷却风的设计,表面燃烧型火焰筒1-16内除稳燃火焰外,其余燃料全部以表面燃烧的形式进行燃烧;在降低nox排放的同时,也降低了火焰筒的制作成本。

[0049]

本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让