一种循环流化床锅炉炉渣冷却输送系统的制作方法

2021-03-02 22:03:18|

2021-03-02 22:03:18| 310|

310| 起点商标网

起点商标网

[0001]

本实用新型涉及流化床锅炉技术领域,特别涉及一种循环流化床锅炉炉渣冷却输送系统。

背景技术:

[0002]

目前,目前随着科技的快速发展及其技术的不断创新,循环流化床锅炉机组的容量越来越大,相应地锅炉炉炉渣的产量也越来越多。长期以来,全世界循环流化床锅炉普遍采用的炉渣冷却和输送方式是风水联合滚筒式冷渣器,循环流化床锅炉产生的炉渣通常含有很高的二氧化硅或者其他磨蚀性材料,并且炉渣温度在800-1100℃,通过滚筒冷渣器冷却、输送炉渣存在如下缺点:

[0003]

1.设备磨损快、磨损严重:由于高温炉渣(800-1100℃)与滚筒冷渣器内部换热翅片、冷却水管之间存在相对运动,这样会造成滚筒冷渣器内部部件的快速和严重磨损,影响炉渣在滚筒中的前进,从而大大降低了冷渣器的排渣能力,使冷渣器系统运行可靠性严重下降。

[0004]

2.冷渣器故障率高:由于滚筒冷渣器部件的快速、严重磨损,冷渣器经常需要进行停止检修或者更换磨损件,甚至造成冷渣器突然停机事故,从而影响流化床锅炉整体稳定运行。

[0005]

3.对设备和运行人员具有潜在的重大安全风险:由于风水联合滚筒式冷渣器设计为主要通过与水的间接接触来冷却炉渣的,由于滚筒冷渣器内部散热翅片以及冷却水管的快速磨漏,会造成冷却水与炉渣的直接接触,从而产生水蒸气爆炸危险,对设备运行和运行人员造成重大的安全隐患。

[0006]

4.热量回收率低:循环流化床锅炉炉渣温度通常在800-1100℃,中含有大量的热量,现有滚筒冷渣器由于采用水及空气进行冷却,很难回收炉渣的热量,从而造成巨大的热量损失。

[0007]

5.水消耗量大:由于风水联合滚筒式冷渣器主要采取水作为冷却介质,由于热炉渣与冷却水热量交换过程中存在着大量水分蒸发,因此水消耗量很大,必须定期补充冷却水。

技术实现要素:

[0008]

本实用新型提供一种循环流化床锅炉炉渣冷却输送系统,用以解决现有技术中循环流化床锅炉设备磨损快、磨损严重、冷渣器故障率高、热量回收率低和水消耗量大的情况。

[0009]

一种循环流化床锅炉炉渣冷却输送系统,其特征在于,适用于炉渣的冷却、输送和处理,包括:

[0010]

循环流化床锅炉,所述循环流化床锅炉内部会产生高温炉渣;

[0011]

钢带冷渣器,所述钢带冷渣器与所述循环流化床锅炉通过落渣管连通;所述钢带

冷渣器用于冷却和输送所述高温炉渣;

[0012]

循环风道,所述循环风道与所述钢带冷渣器尾部连通,所述循环风道的出口连通循环流化床锅炉;所述循环风道用于控制环境空气与所述高温炉渣进行热量交换,对所述高温炉渣的热量进行再利用;

[0013]

锅炉尾部烟道,所述锅炉尾部烟道与所述钢带冷渣器尾部连通,所述锅炉尾部烟道用于将高温炉渣换热完的冷却空气经除尘器排向大气。

[0014]

作为本实用新型的一种实施例:所述循环风道包括第一除尘装置、第二除尘装置、第一风机、第二风机和锅炉二次风管道;其中,

[0015]

所述第一除尘装置的入口端连接有第一除尘入口阀门;

[0016]

所述第二除尘装置的入口端连接有第三除尘入口阀门;

[0017]

所述第一除尘装置和第二除尘装置的入口端还连接有第二除尘入口阀门;

[0018]

所述第一除尘装置的出口端连接有第一风机入口阀门,所述第一风机入口阀门与所述第一风机的入口端连接;

[0019]

所述第二除尘装置的出口端连接有第二风机入口阀门,所述第二风机入口阀门与所述第二风机的入口端连接;

[0020]

所述第一风机出风口连接有第一风机出口阀门;

[0021]

所述第二风机出风口连接有第二风机出口阀门;

[0022]

所述第一风机出口阀门和第二风机出口阀门均和锅炉二次风管道连接,所述锅炉二次风管道的出风口连接所述循环流化床锅炉。

[0023]

作为本实用新型的一种实施例:所述钢带冷渣器包括第一分钢带冷渣器第二分钢带冷渣器和主钢带冷渣器;

[0024]

所述第一分钢带冷渣器通过第一尾部烟道冷却风管道连接所述锅炉尾部烟道;其中,

[0025]

所述第一尾部烟道冷却风管道上设置有第一冷却风管道阀门;

[0026]

所述第二分钢带冷渣器通过第二尾部烟道冷却风管道连接所述锅炉尾部烟道;其中,

[0027]

所述第二尾部烟道冷却风管道上设置有第二冷却风管道阀门;

[0028]

所述主钢带冷渣器通过第三尾部烟道冷却风管道连接所述锅炉尾部烟道;其中,

[0029]

所述第三尾部烟道冷却风管道上设置有第三冷却风管道阀门。

[0030]

作为本实用新型的一种实施例:所述落渣管至少包括第一落渣管和第二落渣管;其中,

[0031]

所述第一落渣管和第二落渣管的底部设置有布料器,所述布料器的上部设置有膨胀补偿器,所述膨胀补偿器的上部设置有下压力变送器;所述下压力变送器上部设置有隔离阀,所述隔离阀上方设置有热电偶,所述热电偶上方设置有上压力变送器。

[0032]

作为本实用新型的一种实施例:所述落渣管内部衬有耐火材料或陶瓷防磨材料,外部安装有隔热材料、散热翅片和安全防护网。

[0033]

作为本实用新型的一种实施例:所述第一分钢带冷渣器、第二分钢带冷渣器和主钢带冷渣器都由金属输送带和滚筒构成;其中,

[0034]

所述壳体上部设置有上盖板;

[0035]

所述金属输送带和滚筒设置于所述壳体内部,所述金属输送带设于所述滚筒外部;其中,

[0036]

所述滚筒至少为两个;

[0037]

所述第一分钢带冷渣器和第二分钢带冷渣器的金属输送带还设置有炉渣厚度调节阀;

[0038]

所述炉渣厚度调节阀包括调节阀阀体、调节阀驱动单元、调节阀板和调节阀张紧弹簧;其中,

[0039]

所述调节阀驱动单元设置于所述调节阀阀体顶部,所述调节阀板和调节阀张紧弹簧设置于所述调节阀阀体的内部,所述调节阀张紧弹簧的两端和所述调节阀板上下两端连接;

[0040]

所述金属输送带的工作运行方向下部沿整个输送带宽度上由若干承载圆托辊支撑;

[0041]

所述金属输送带的回程方向下部的两侧由回转圆托辊支撑;

[0042]

所述金属输送带工作方向及回程方向的两侧均设计安装有导向辊;

[0043]

所述金属输送带下部设置有传送带下部喷淋装置。

[0044]

作为本实用新型的一种实施例:所述第一分钢带冷渣器、第二分钢带冷渣器和主钢带冷渣器的上盖板及两侧上面安装有金属散热翅片,所述上盖板的内部安装有冷却水管;

[0045]

所述上盖板中部设置有上盖板喷淋装置;所述盖板喷淋系统处于金属输送带的正上方,所述上盖板喷淋装置由冷却水管供水。

[0046]

作为本实用新型的一种实施例:

[0047]

所述第一分钢带冷渣器、第二分钢带冷渣器和主钢带冷渣器的内部还安装有密封刷;所述密封刷底部、侧面与金属输送带设置有间隙;所述密封刷材质为耐高温金属或者非金属;

[0048]

所述金属输送带工作运行层与回程之间安装有防尘板;

[0049]

所述钢带冷渣器侧面还设置有侧面进风口。

[0050]

作为本实用新型的一种实施例:所述第一分钢带冷渣器、第二分钢带冷渣器和主钢带冷渣器的尾部设有第一张紧装置和第二张紧装置;其中,

[0051]

所述第一张紧装置为气动张紧装置或液压张紧装置;

[0052]

所述第二张紧装置为机械张紧装置。

[0053]

作为本实用新型的一种实施例:所述系统通过以下步骤实现高温炉渣的冷却、输送和处理:

[0054]

步骤1:循环流化床锅炉内部的高温炉渣在自身重力的作用下进入落渣管;

[0055]

步骤2:所述落渣管的膨胀补偿器根据所述循环流化床锅炉的冷况和热况对所述落渣管进行收缩或膨胀补偿;

[0056]

步骤3:在对所述落渣管进行收缩或膨胀补偿后,所述高温炉渣通过所述布料器落入所述分钢带冷渣器的金属输送带;

[0057]

步骤4:当所述高温炉渣落入所述分钢带冷渣器的金属输送带上时,所述炉渣厚度调节阀根据循环流化床锅炉设计的最大炉渣排出量及金属输送带的有效宽度,结合金属输

送带的正常运行速度计算出最大炉渣排出量时的料层厚度,通过调整调节阀阀板与下部金属输送带之间的距离设定炉渣料层厚度;

[0058]

步骤5:根据所述炉渣料层厚度控制所述上盖板喷淋装置和所述传送带下部喷淋装置对所述金属输送带雾化喷淋冷却;

[0059]

步骤6:当所述步骤5中冷却所述高温炉渣和金属输送带35后产生的热量需要通过循环风道4再利用时,执行步骤7;当所述步骤5中冷却所述高温炉渣和金属输送带35后产生的热量不需要回收,则需要通过锅炉尾部烟道5导入大气时,执行步骤8;

[0060]

步骤7:所述第一引风机或第二引风机通过所述侧面进风口引入环境空气,所述环境空气带着所述分钢带冷渣器中的热量通过所述第一除尘装置或第二除尘装置除尘后,通过所述第一引风机或第二引风机引入所述锅炉二次风管道,并进入所述循环流化床锅炉,直至所述高温炉渣冷却至合适的安全温度为止;

[0061]

步骤8:所述第一引风机或第二引风机通过所述侧面进风口引入环境空气,环境空气带着所述分钢带冷渣器中的热量沿着尾部烟道冷却风管道排至锅炉尾部烟道,经锅炉除尘器、烟囱排向大气。

[0062]

本实用新型的有益效果在于:本实用新型在处理流化床高温炉渣时,炉渣在金属输送带上输送的过程中,由于炉渣和金属输送带之间没有相对运动,金属输送带的磨损几乎可以忽略不计,金属输送带的使用寿命平均在10年以上,大约是滚筒冷渣器寿命的5倍以上,因此采用本实用新型技术彻底解决了传统技术设备磨损快、磨损严重的问题。

[0063]

本实用新型技术锅炉炉渣主要是通过从环境吸入的冷却空气来冷却的,即使在冷渣器上盖板内部安装冷却水管,这些冷却水管与锅炉炉渣不会直接接触,其主要是冷却冷渣器内部的空气的,从而通过更低温度的冷却空气来增加流化床高温炉渣的冷却功效的,因此没有水蒸气爆炸的危险,不会对设备运行和运行人员造成任何安全隐患。

[0064]

本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过所写的说明书以及附图中所特别指出的结构来实现和获得。

[0065]

下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

[0066]

附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

[0067]

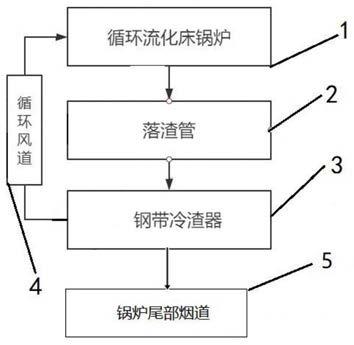

图1为本实用新型实施例中一种循环流化床锅炉炉渣冷却输送系统的系统组成示意图;

[0068]

图2为本实用新型实施例中一种循环流化床锅炉炉渣冷却输送系统的布置示意图;

[0069]

图3为本实用新型实施例中一种循环流化床锅炉炉渣冷却输送系统的落渣管示意图;

[0070]

图4为本实用新型实施例中一种循环流化床锅炉炉渣冷却输送系统的炉渣厚度调节阀主视图;

[0071]

图5为本实用新型实施例中一种循环流化床锅炉炉渣冷却输送系统的炉渣厚度调

节阀剖视图;

[0072]

图6为本实用新型实施例中一种循环流化床锅炉炉渣冷却输送系统的分钢带冷渣器和主钢带冷渣器断面图;

[0073]

图7为本实用新型实施例中一种循环流化床锅炉炉渣冷却输送系统的张紧装置示意图。

[0074]

附图标记

[0075]

1为循环流化床锅炉,2为落渣管,21为第一落渣管,22为第二落渣管,23为布料器,24为膨胀补偿器,25为下压力变送器,26为隔离阀,27为热电偶,28为上压力变送器,3为钢带冷渣器,30为冷却风入口阀,31为第一分钢带冷渣器,32为第二分钢带冷渣器,33为主钢带冷渣器;34为壳体,341为上盖板,342为金属散热翅片,343为冷却水管,344为上盖板喷淋装置,345为上盖板冷却水管,35为金属输送带,351为导向辊,352为传送带下部喷淋装置,353为密封刷,354为防尘板,355为侧面进风口,36为滚筒,37为炉渣厚度调节阀,371为调节阀阀体,372为调节阀驱动单元,373为调节阀板,374为调节阀张紧弹簧,38为承载圆托辊,39为回转圆托辊,4为循环风道,41为第一除尘装置,410为第一除尘入口阀门,42为第为除尘装置,420为第三除尘入口阀门,421为第二除尘入口阀门,43为第一风机,430为第一风机入口阀门,431为第一风机出口阀门,44为第二风机,440为第二风机入口阀门,441为第二风机出口阀门,45为锅炉二次风管道,5为锅炉尾部烟道,51为第一尾部烟道冷却风管道,511为第一冷却风管道阀门,52为第二尾部烟道冷却风管道,521为第二冷却风管道阀门,53为第三尾部烟道冷却风管道,531为第三冷却风管道阀门,6为第一张紧装置,7为第二张紧装置。

具体实施方式

[0076]

以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

[0077]

本专利针对上述技术存在的问题及缺点,提出一种金属钢带封闭式炉渣冷却、输送、处理的特殊装置及系统,该装置及系统运行安全稳定,磨损极低,可靠性高,并且能够将大部分炉渣热量回送入锅炉,实现全自动化、环保化、资源化冷却、输送流化床锅炉炉渣的目的。

[0078]

本实用新型中,循环流化床锅炉产生的炉渣经过一根或若干根落渣管在重力作用落入到一条或若干条封闭的分钢带冷渣器的金属输送带上,该封闭的分钢带冷渣器3由电机及减速机驱动,炉渣在金属输送带35上输送的过程中,吸入的环境冷却空气与炉渣进行热量交换,冷却后的炉渣排入下游的主钢带冷渣器中,冷却空气携带的换热之后的热量通过风机进入锅炉二次风管道回收利用。该炉渣冷却、输送装置具有运行稳定、节能40%以上,磨损及维护费用低等特点。

[0079]

实施例1:

[0080]

如附图1所示的一种循环流化床锅炉炉渣冷却输送系统的系统组成示意图,适用于高温炉渣的冷却、输送和处理,包括:

[0081]

循环流化床锅炉1,所述循环流化床锅炉1内部会产生高温炉渣;钢带冷渣器3,所述钢带冷渣器3与所述循环流化床锅炉1通过落渣管2连通;所述钢带冷渣器3用于冷却和输

送所述高温炉渣;循环风道4,所述循环风道4与所述钢带冷渣器3尾部连通,所述循环风道4的出口连通循环流化床锅炉1;所述循环风道4用于控制环境空气与所述高温炉渣进行热量交换,对所述高温炉渣的热量进行再利用;锅炉尾部烟道5,所述锅炉尾部烟道5也与所述钢带冷渣器3尾部连通,所述锅炉尾部烟道5用于将所述高温炉渣的热量导入大气。

[0082]

本实用新型的原理在于:循环流化床锅炉1产生的炉渣(高温炉渣)在自身重量的作用下通过一根或者若干根落渣管2进入第一分钢带冷渣器31和第二分钢带冷渣器32。在此过程中,由于循环流化床锅炉1通常是在微正压工况条件下工作的,而第一分钢带冷渣器31、第二分钢带冷渣器32和主钢带冷渣器33都是在微负压条件下运行的,锅炉炉渣在排放过程中,炉渣始终充满着所有的落渣管2,从而保证循环流化床锅炉1与下部的第一分钢带冷渣器31和第二分钢带冷渣器32之间隔离。在本实用新型中:落渣管3既可以作为锅炉炉渣落料的通道,又可以通过落渣管中的炉渣料柱作为隔离循环流化床锅炉1与下面布料器23之间屏障,始终保持两个区域的恒定隔离。落渣管2内部衬有耐火材料或陶瓷防磨材料。为了防止高温落料管附近产生安全隐患,落料管2外部安装有隔热材料或散热翅片及安全防护网等。本实用新型的循环风道4可以通过环境空气吸收炉渣热量,再将热量返回循环流化床锅炉1中,并将炉渣冷却至安全温度。循环风道4的环境空气经过吸收、冷却锅炉高温炉渣后,如果该部分热量没有必要再回收至锅炉的情况下,可以沿着冷却风管道排至锅炉尾部烟道5,经锅炉除尘器、烟囱排向大气。

[0083]

本实用新型的有益效果在于:本实用新型在处理循环流化床锅炉1的高温炉渣时,在高温炉渣在金属输送带35上输送的过程中,由于高温炉渣和金属输送带35之间没有相对运动,金属输送带35的磨损几乎可以忽略不计,金属输送带35的使用寿命平均在10年以上,大约是滚筒冷渣器寿命的5倍以上,因此采用本实用新型技术彻底解决了传统技术设备磨损快、磨损严重的问题。

[0084]

本实用新型技术锅炉炉渣主要是通过从环境吸入的冷却空气来冷却的,即使在冷渣器上盖板内部安装冷却水管,这些冷却水管与锅炉炉渣不会直接接触,其主要是冷却冷渣器内部的空气的,从而通过更低温度的冷却空气来增加流化床高温炉渣的冷却功效的,因此没有水蒸气爆炸的危险,不会对设备运行和运行人员造成任何安全隐患。本实用新型的循环风道通过热量再利用,提高了锅炉效率。而本实用新型的炉渣热量在该部分热量没有必要再回收至锅炉的情况下,可以沿着冷却风管道排至锅炉尾部烟道5,经锅炉除尘器、烟囱排向大气。

[0085]

实施例2:

[0086]

作为本实用新型的一种实施例:如附图2所示,所述循环风道4包括第一除尘装置41、第二除尘装置42、第一风机43、第二风机44和锅炉二次风管道45;其中,

[0087]

所述第一除尘装置41的入口端连接有第一除尘入口阀门410;

[0088]

所述第二除尘装置42的入口端连接有第三除尘入口阀门420;

[0089]

所述第一除尘装置41和第二除尘装置42的入口端还连接有第二除尘入口阀门421;

[0090]

所述第一除尘装置41的出口端连接有第一风机入口阀门430,所述第一风机入口阀门430与所述第一风机43的入口端连接;

[0091]

所述第二除尘装置42的出口端连接有第二风机入口阀门440,所述第二风机入口

阀门440与所述第二风44的入口端连接;

[0092]

所述第一风机43出风口连接有第一风机出口阀门431;

[0093]

所述第二风机44出风口连接有第二风机出口阀门441;

[0094]

所述第一风机出口阀门431和第二风机出口阀门441均和锅炉二次风管道45连接,所述锅炉二次风管道45的出风口连接所述循环流化床锅炉1。

[0095]

本实用新型的原理在于:本实用新型系统中安装有第一风机43、第二风机44,均为引风机。

[0096]

环境空气经过冷却风入口阀30进入金属传送带若干侧面进风口355吸入一定可控量的环境空气与金属输送带35上的锅炉炉渣在对流的作用下进行逆向的热量交换将炉渣冷却,同时环境冷却空气吸收热量被加热,沿着第一风机入口阀门410和第二风机出口阀门421(即冷却风入口阀,空气可以通过冷却风入口阀来进入)进入除尘装置。

[0097]

除尘装置的第一除尘装置31、第二除尘装置32,引风机及锅炉二次风管5(或者一次风管道)将热量回收至循环流化床锅炉1,第一除尘装置31、第二除尘装置82,均为相同除尘装置;锅炉炉渣与环境冷却空气在冷渣器内部完成热量交换,其炉渣本身温度得到冷却,如果锅炉炉渣经过钢带冷渣器冷却达到了合适的温度(如120℃以下),那么锅炉炉渣排到后续的主钢带冷渣器33后在其上只是平稳输送的过程,如果钢带冷渣器出口的温度仍然比较高时,锅炉炉渣在主钢带冷渣器内还可以进一步冷却(原理同上)直至冷却至合适的安全温度为止。

[0098]

本实用新型的有益效果在于:从冷却风入口阀吸入的环境空气经过与锅炉高温炉渣进行热量交换,将从炉渣中吸收的热量,沿着冷却风管道经除尘装置、引风机及锅炉二次风管道45(或者一次风管道)回收至循环流化床锅炉1,提高了锅炉效率。

[0099]

实施例3:

[0100]

作为本实用新型的一种实施例:如附图2所示,所述第一分钢带冷渣器31通过第一尾部烟道冷却风管道5;

[0101]

所述循环风道4包括连接所述锅炉尾部烟道5;其中,

[0102]

所述第一尾部烟道冷却风管道51上设置有第一冷却风管道阀门511;

[0103]

所述第二分钢带冷渣器32通过第二尾部烟道冷却风管道52连接所述锅炉尾部烟道5;其中,

[0104]

所述第二尾部烟道冷却风管道52上设置有第一冷却风管道阀门521;

[0105]

所述主钢带冷渣器33通过第三冷却风管道53连接所述锅炉尾部烟道5;其中,

[0106]

所述第三尾部烟道冷却风管道53上设置有第三冷却风管道阀门531。

[0107]

本实用新型的原理在于:从冷却风入口阀吸入的环境空气经过冷却锅炉高温炉渣后,如果该部分热量没有必要再回收至锅炉的情况下,可以沿着第一尾部烟道冷却风管道51、第二尾部烟道冷却风管道52和第三尾部烟道冷却风管道53至冷却风管道排至锅炉尾部烟道5,而尾部烟道冷却风管道设置的冷却风管道阀门控制冷却风的进入;经锅炉除尘器、烟囱排向大气。在另一个实施例中:从冷却风入口阀吸入的环境空气经过冷却锅炉高温炉渣后,如果该部分热量没有必要再回收的锅炉的情况下,还可以经过设置在主钢带冷渣器下游的炉渣仓配套的过滤器后直接排向大气。

[0108]

本实用新型的有益效果在于:通过第二种方式在不需要回收循环热量时,通过锅

炉尾部烟道5冷却风管道进行排出部分的炉渣热量,采取这种方式整个系统具有布置更加简单、造价低、运行维护成本低等优点。

[0109]

实施例4:

[0110]

作为本实用新型的一种实施例:如附图2和附图3所示,所述落渣管2至少包括第一落渣管21和第二落渣管22;

[0111]

所述第一落渣管21和第二落渣管22的底部设置有布料器23,所述布料器23的上部设置有膨胀补偿器24,所述膨胀补偿器24的上部设置有下压力变送器25;所述下压力变送器25上部设置有隔离阀26,所述隔离阀26的上方设置有热电偶27,所述热电偶27的上方设置有上压力变送器28。

[0112]

本实用新型的原理在于:循环流化床锅炉产生的炉渣在自身重量的作用下通过一根或者若干根炉渣落料管(落渣管2)经过隔离阀26和膨胀补偿器24排入到下部的布料器23中,由于循环流化床锅炉1通常是在微正压工况条件下工作的,而钢带冷渣器是在微负压条件下运行的,锅炉炉渣在排放过程中,炉渣始终充满着落渣管,从而保证循环流化床锅炉1与下部的钢带冷渣器3之间的隔离。

[0113]

在实际作业时,当钢带冷渣器3的排渣速度大于流化床锅炉1产渣的速度,落渣管中的料位比较低时,即上压力变送器28位置和下压力变送器25位置之间的差压低于设定的安全值时,此差压信号将通过变频器控制钢带冷渣器的金属输送带35的运行速度从而实现输送带上最佳的料层厚度调节。因此,安装在钢带冷渣器上部的炉渣厚度调节阀37可以作为最大炉渣量的设定(炉渣厚度粗调),炉渣具体的厚度还可以根据落渣管中的料位计(在实际作业时还会安装料位计)及上下差压信号,通过分钢带式冷渣器上配备的变频器改变金属输送带的速度来实现最佳料层的动态自动调节(细调)。另外布料器23下端与下游的钢带冷渣器的金属输送带35之间的距离应保证最大锅炉炉渣的通过。流化床锅炉1在冷态和热态工况条件的膨胀和收缩量则通过安装在布料器23上部的膨胀补偿器24来吸收实现。当膨胀补偿器24及下游设备需要检修维护时,布置在落渣管上的隔离阀26可以关闭,从而保证运行和维护工作的安全。

[0114]

本实用新型的有益效果在于:本实用新型的落渣管2既可以作为锅炉炉渣落料的通道,又可以通过落渣管2中的炉渣料柱作为隔离流化床锅炉1与下面布料器23之间屏障,始终保持两个区域的恒定隔离;而且本实用新型中在排渣速度大于循环流化床锅炉1产渣的速度,落渣管2中的料位比较低时,即上压力变送器28位置和下压力变送器25位置之间的差压低于设定的安全值时,此差压信号可以通过变频器控制钢带冷渣器金属输送带35的运行速度从而实现输送带上最佳的料层厚度调节。

[0115]

实施例5:

[0116]

作为本实用新型的一种实施例:所述落渣管2内部衬有耐火材料或陶瓷防磨材料,外部安装有隔热材料、散热翅片和安全防护网。

[0117]

本实用新型的有益效果在于:耐火材料或陶瓷防磨材料可以增加落渣管的使用寿命。隔热材料防止高温影响其它部位的工作状态和效率。散热翅片可以让落渣管逸散出的热量快速消散,安全防护网可以防止外部意外事件损坏落渣管,也可以防止误碰落渣管。

[0118]

实施例6:

[0119]

作为本实用新型的一种实施例:如附图2、附图3、附图6所示,所述第一分钢带冷渣

器31、第二分钢带冷渣器32和主钢带冷渣器33都由壳体34、金属输送带35和滚筒36构成;其中,

[0120]

所述壳体34上部设置有上盖板341;

[0121]

所述金属输送带35和滚筒36设置于所述壳体34内部,所述金属输送带35套设于所述滚筒36外部;其中,

[0122]

所述滚筒36至少为两个;

[0123]

所述第一分钢带冷渣器31和第二分钢带冷渣器32的金属输送带35还设置有炉渣厚度调节阀37;

[0124]

所述炉渣厚度调节阀37包括调节阀阀体371、调节阀驱动单元372、调节阀板373和调节阀张紧弹簧374;其中,

[0125]

所述调节阀驱动单元372设置于所述调节阀阀体371顶部,所述调节阀板373和调节阀张紧弹簧374设置于所述调节阀阀体371的内部,所述调节阀张紧弹簧374的两端和所述调节阀板373上下两端连接;

[0126]

所述金属输送带35的工作运行方向下部沿整个输送带宽度上由若干承载圆托辊38支撑;

[0127]

所述金属输送带35的回程方向下部的两侧由回转圆托辊39支撑;

[0128]

所述金属输送带35工作方向及回程方向的两侧均设计安装有导向辊351;

[0129]

所述金属输送带35下部设置有传送带下部喷淋系统352。在金属输送带35的回程侧,可以通过金属输送带下部喷淋装置352对金属输送带35进行雾化喷淋冷却,从而降低金属输送带35的温度,使其在与流化床高温炉渣接触传导过程中带走更多的热量,在上述下部喷淋装置过程中,锅炉高温炉渣及金属输送带35将热量传递给喷淋水雾,其迅速蒸发,在主钢带冷渣器出口不会有水凝结问题。

[0130]

本实用新型的原理在于:本实用新型流化床高温炉渣在金属输送带35上输送的过程中,金属输送带35工作运行方向下部沿整个输送带宽度上由若干承载圆托辊38支撑,金属输送带35在承载圆托辊38上滚动运行,两者之间的摩擦力非常小,这样保证了金属输送带35具有非常长的使用寿命,在金属输送带35的回程方向下部的两侧由回转圆托辊39支撑,金属输送带35工作方向及回程方向的两侧均设计安装有导向辊351,来监测和防止金属输送带35跑偏。

[0131]

冷渣器的上盖板341内部通过安装冷却水管用于增加流化床高温炉渣的冷却功效。炉渣厚度调节阀37安装在布料器23的下游,本实用新型中根据循环流化床锅炉设计的最大炉渣排出量及金属输送带35的有效宽度,结合金属输送带35的正常运行速度计算出最大炉渣排出量时的料层厚度,通过调整调节阀板373与下部金属输送带35之间的距离可以初步设定炉渣料层厚度。

[0132]

本实用新型的有益效果在于:布料器23排出的炉渣经过调节阀板373后炉渣可以均匀的平摊在整个金属输送带35宽度方向上,从而增加了炉渣物料层与上部、下部的对流、热辐射及热传导的换热面积,大大提高了换热效果。炉渣厚度调节阀37不但可以调节炉渣料层的厚度,而且还可以具有平摊炉渣料层的作用。当大尺寸的炉渣无法通过调节阀与金属输送带之间的空间时,在运行金属输送带的驱动力下,大尺寸炉渣会克服调节阀张紧弹簧374的张紧力推动调节阀板373向金属输送带35运行方向旋转,从而保证大尺寸炉渣的通

过,然后在张紧弹簧的374的作用力下,调节阀板373恢复到原来的位置。该炉渣厚度的调节阀驱动单元372可以根据需要设计为手动、气动、电动或其他驱动方式。

[0133]

实施例7:

[0134]

作为本实用新型的一种实施例:如附图3、附图6所示所述第一分钢带冷渣器31、第二分钢带冷渣器32和主钢带冷渣器33的上盖板341及两侧上面安装有金属散热翅片342,所述上盖板341的内部安装有冷却水管343;

[0135]

所述上盖板341中部设置有上盖板喷淋装置344;所述上盖板喷淋装置344处于金属输送带35的正上方,所述上盖板喷淋装置344由冷却水管343供水。

[0136]

本实用新型的原理和有益效果在于:为了增加锅炉炉渣在钢带冷渣器和主钢带冷渣器中的冷却效果,在冷渣器的上盖板341及两侧上面安装有金属散热翅片342,在金属输送带35的正上方向安装有上盖板喷淋装置344,在锅炉炉渣量很大,渣层较厚时,金属输送带底部的炉渣很难被冷却,这时启动上述上盖板喷淋装置344可以有效降低炉渣温度。本实用新型技术锅炉炉渣主要是通过从环境吸入的冷却空气来冷却的,基本没有水的消耗,即使在大容量炉渣的情况下启动水喷淋装置,由于水是雾化的,全部被热空气蒸发,没有水凝结,因此水量消耗非常小,几乎可以忽略不计。

[0137]

实施例8:

[0138]

作为本实用新型的一种实施例:如附图6所示所述第一分钢带冷渣器31、第二分钢带冷渣器32和主钢带冷渣器33的内部还安装有密封刷353;所述密封刷353底部和侧面与金属输送带435置有间隙;所述密封刷353材质为耐高温金属或者非金属;

[0139]

所述金属输送带35工作运行层与回程之间安装有防尘板354。

[0140]

所述钢带冷渣器3侧面还设置有侧面进风口355。

[0141]

本实用新型的原理和有益效果在于:分钢带冷渣器及主钢带冷渣器33内部导料板下部安装有密封刷353(该密封刷材质可以为耐高温金属或者非金属),该密封刷353底部、侧面与金属输送带35保持一定合适的间隙,防止较细的炉渣颗粒落到冷渣器底部。在金属输送带35工作运行层与回程之间安装有防尘板354,可以避免冷渣器内部弥漫的超细炉渣颗粒落到回程金属输送带内部。同时,在分钢带冷渣器及主钢带冷渣器的下部还可以设计安装细物料清扫装置,此清扫装置可以是链条刮板结构或者采用与金属输送带自身连接的自清扫刮勺等方式。

[0142]

实施例9:

[0143]

作为本实用新型的一种实施例:如附图7所示所述第一分钢带冷渣器31、第二分钢带冷渣器32和主钢带冷渣器33的尾部设有第一张紧装置6和第二张紧装置7;其中,

[0144]

所述第一张紧装置6为气动张紧装置或液压张紧装置;

[0145]

所述第二张紧装置7为机械张紧装置。

[0146]

本实用新型的原理在于:金属输送带35上部输送锅炉炉渣的过程中,在热传导的作用下其吸收炉渣中的热量本身温度升高而产生膨胀,造成整个金属输送带35的长度变长,安装在钢带冷渣器尾部的气动或液压张紧装置或机械张紧装置推动滚筒36中的尾部滚筒继续张紧整个金属输送带35,从而吸收这些热膨胀量,同样当金属输送带温度降低时上述张紧装置向反方向推动尾部滚筒来吸收金属输送带收缩量,以此方法使整个金属输送带35始终保持恒定的设定张紧力。

[0147]

实施例10:

[0148]

作为本实用新型的一种实施例:所述系统通过以下步骤实现高温炉渣的冷却、输送和处理:

[0149]

步骤1:循环流化床锅炉1内部的高温炉渣在自身重力的作用下进入落渣管2;

[0150]

步骤2:所述落渣管2的膨胀补偿器24根据所述循环流化床锅炉1的冷况和热况对所述落渣管2进行收缩或膨胀补偿;

[0151]

步骤3:在对所述落渣管2进行收缩或膨胀补偿后,所述高温炉渣通过所述布料器23落入所述分钢带冷渣器的金属输送带35;

[0152]

步骤4:当所述高温炉渣落入所述金属输送带35上时,所述炉渣厚度调节阀37根据循环流化床锅炉1设计的最大炉渣排出量及金属输送带35的有效宽度,结合金属输送带35的正常运行速度计算出最大炉渣排出量时的料层厚度,通过调整调节阀阀板373与下部金属输送带35之间的距离设定炉渣料层厚度;

[0153]

步骤5:根据所述炉渣料层厚度控制所述上盖板喷淋装置344和所述传送带下部喷淋装置352对所述金属输送带35雾化喷淋冷却;

[0154]

步骤6:当所述步骤5中冷却所述高温炉渣和金属输送带35后产生的热量需要通过循环风道4再利用时,执行步骤7;当所述步骤5中冷却所述高温炉渣和金属输送带35后产生的热量不需要回收,则需要通过锅炉尾部烟道5导入大气时,执行步骤8;

[0155]

步骤7:所述第一引风机43或第一引风机44通过所述侧面进风口355引入环境空气,所述环境空气带着所述分钢带冷渣器中的热量通过所述第一除尘装置41或第二除尘装置除尘后,通过所述第一引风机43或第二引风机44引入所述锅炉二次风管道45,并进入所述循环流化床锅炉1,直至高温炉渣冷却至合适的安全温度为止;

[0156]

步骤8:所述第一引风机43或第一引风机44通过所述侧面进风口355引入环境空气,环境空气带着所述分钢带冷渣器中的热量沿着至尾部烟道冷却风管道排至锅炉尾部烟道5,经锅炉除尘器、烟囱排向大气。

[0157]

本实用新型的原理和有益效果在于:流化床高温炉渣在金属输送带35上输送的过程中,由于炉渣和金属输送带之间没有相对运动,金属输送带的磨损几乎可以忽略不计,金属输送带的使用寿命平均在10年以上,大约是滚筒冷渣器寿命的5倍以上,因此采用本实用新型技术彻底解决了传统技术设备磨损快、磨损严重的问题。锅炉炉渣主要是通过从环境吸入的冷却空气来冷却的,即使在冷渣器上盖板内部安装冷却水管,这些冷却水管与锅炉炉渣不会直接接触,其主要是冷却冷渣器内部的空气的,从而通过更低温度的冷却空气来增加流化床高温炉渣的冷却功效的,因此没有水蒸气爆炸的危险,不会对设备运行和运行人员造成任何安全隐患;冷却风吸入的环境空气经过与锅炉高温炉渣进行热量交换,将从炉渣中吸收的大量热能,沿着冷却风管道经除尘装置、引风机及锅炉二次风管道(或者一次风管道)回收至循环流化床锅炉,提高了锅炉效率。锅炉炉渣主要是通过从环境吸入的冷却空气来冷却的,基本没有水的消耗,即使在大容量炉渣的情况下启动水喷淋装置,由于水是雾化的,全部被热空气蒸发,没有水凝结,因此水量消耗非常小,几乎可以忽略不计。

[0158]

显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让