一种处理TNT含氮含盐碱性有机废液的焚烧工艺装置的制作方法

2021-03-02 22:03:05|

2021-03-02 22:03:05| 312|

312| 起点商标网

起点商标网

一种处理tnt含氮含盐碱性有机废液的焚烧工艺装置

技术领域

[0001]

本实用新型属于含氮含盐有机废液焚烧技术领域,尤其涉及一种处理tnt含氮含盐碱性有机废液的焚烧工艺装置。

背景技术:

[0002]

在tnt精制过程中产生的红水呈深红色、不透明、碱性、溶解有机物浓度高,其中的有机物成分复杂,主要有二硝基苯磺酸钠及其还原产物、硝基苯类,盐类主要有硝酸钠、亚硫酸钠等,属于高含氮含盐碱性有机废液,具有高污染、高毒性的特征,常规的生化处理方法难以有效处理。

[0003]

类似含氮含盐碱性有机废液焚烧的难点主要有两点:一是含有大量硝基燃料氮,焚烧将产生大量no

x

,需要采用低no

x

燃烧技术及脱硝措施;二是含有大量的碱金属钠,焚烧过程中产生低熔点碱金属盐,带来严重的熔融态盐分腐蚀问题,非常不利于耐火材料的长周期稳定使用,同时还存在锅炉换热管束的堵塞的问题。常规的绝热炉膛+余热锅炉的技术路线并不可靠,目前比较常见的工艺路线有以下几种:

[0004]

膜式壁锅炉结合烟气除尘脱硝脱硫设备的工艺系统,该工艺系统采用的锅炉设备体积大,需要建设规模较大的钢结构、锅炉加药装置、炉水排污装置、省煤器吹灰装置,整体投资高、占地面积大,操作维护复杂。

[0005]

浸没式急冷工艺路线,该工艺系统的焚烧炉采用正压操作,不符合国家标准,急冷后烟气为低温饱和状态,难以使用脱硝设备,尾气排放存在烟囱冒白烟的问题。

[0006]

因此,需要开发一种低投资低、占地小,且操作维护方便的焚烧工艺装置,用于tnt含氮含盐碱性有机废液的处理。

技术实现要素:

[0007]

本实用新型的技术解决问题:克服现有技术的不足,提供一种处理tnt含氮含盐碱性有机废液的焚烧工艺装置,能够实现对tnt红水及类似含氮含盐有机废液的处理,避免现有焚烧工艺系统缺陷,符合当前环保排放限值标准。

[0008]

为了解决上述技术问题,本实用新型公开了一种处理tnt含氮含盐碱性有机废液的焚烧工艺装置,包括:废液搅拌罐、废液增压泵、水冷夹套炉、静电除尘器、scr脱硝反应器、碱洗脱硫塔、烟囱、烟气换热器、碱洗循环泵和引风机;

[0009]

废液搅拌罐出口连接废液增压泵入口,废液增压泵出口通过管道接入水冷夹套炉还原段,水冷夹套炉通过管道连接静电除尘器烟气入口,静电除尘器烟气出口通过管道连接scr脱硝反应器入口,scr脱硝反应器出口通过管道连接烟气换热器热烟气侧入口,烟气换热器热烟气侧出口通过管道连接碱洗脱硫塔烟气入口,碱洗脱硫塔烟气出口通过管道连接烟气换热器冷烟气侧入口,碱洗脱硫塔塔底碱液出口通过碱洗循环泵及管道连接碱洗脱硫塔塔顶喷淋入口,达到5%~10%质量浓度的洗涤液通过碱洗循环泵出口管道的支管外排,烟气换热器冷烟气侧出口通过管道连接引风机入口,引风机出口通过管道连接烟囱。

[0010]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,水冷夹套炉从下往上分为还原段、氧化段和冷却段,包括:耐火炉底、排渣口、耐火材料层、烟气出口、水冷夹套、废液喷射装置、氧化风入口、冷却风入口和冷却脱盐水喷射装置;

[0011]

耐火炉底呈设定倾角θ设置在水冷夹套炉的底部;其中,θ的取值范围为4

°

~15

°

;

[0012]

排渣口设置在耐火炉底的最低处,用于外排液态熔融态盐分;

[0013]

耐火材料层敷设在水冷夹套炉的内壁,用于抗熔盐腐蚀;

[0014]

烟气出口设置在水冷夹套炉的顶部,通过管道连接静电除尘器烟气入口;

[0015]

水冷夹套设置在水冷夹套炉氧化段处的炉壁外侧;其中,水冷夹套的下部设有夹套入口,上部设有夹套出口;

[0016]

废液喷射装置设置在水冷夹套炉的还原段,通过管道与废液增压泵出口连接;

[0017]

氧化风入口设置在水冷夹套炉的氧化段;

[0018]

冷却风入口和冷却脱盐水喷射装置设置在水冷夹套炉的冷却段;其中,冷却脱盐水喷射装置入口端与脱盐水管道连接,以将冷却脱盐水喷射至水冷夹套炉冷却段内。

[0019]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,还包括:助燃风机、助燃燃烧器和冷却风机;

[0020]

助燃风机的出口管道分两股,一股出口管道中的助燃空气作为还原风通入助燃燃烧器,并经过助燃燃烧器进入水冷夹套炉还原段,达到一定的停留时间t1;另一股出口管道中的助燃空气作为氧化风从氧化风入口通入水冷夹套炉氧化段,达到一定的停留时间t2;其中,t1的取值范围为0.3s~0.9s,t2的取值范围为1.1s~1.9s;

[0021]

助燃燃烧器一端与助燃燃料管道连接,燃料气通过所述助燃燃料管道进入助燃燃烧器,另一端直接接入水冷夹套炉的还原段;

[0022]

冷却风机出口管道连接水冷夹套炉的冷却风入口,为水冷夹套炉冷却段提供冷却风。

[0023]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,助燃燃烧器,包括:助燃燃料喷射装置和还原风入口;

[0024]

助燃燃料喷射装置与助燃燃料管道连接,燃料气通过所述助燃燃料管道进入助燃燃烧器;

[0025]

还原风入口与助燃风机的出口管道中的一股连接。

[0026]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,水冷夹套炉还原段底部呈切圆布置有至少两台助燃燃烧器,以提高水冷夹套炉还原段内混合程度,保证水冷夹套炉炉膛温度达到1000℃以上,使废液中的有机物充分热解氧化,利于熔渣排出;其中,助燃燃烧器预混型高速射流燃烧器。

[0027]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,还包括:夹套水冷却器、夹套水泵和夹套水膨胀罐;

[0028]

夹套水冷却器出口通过管道连接水冷夹套炉的夹套入口;

[0029]

夹套水泵入口连接夹套水膨胀罐出口,夹套水泵出口连接夹套水冷却器入口;

[0030]

夹套水膨胀罐入口通过管道连接水冷夹套炉的夹套出口。

[0031]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,水冷夹套中还设置有折流板,夹套水膨胀罐中的脱盐水通过夹套水泵及管道送到夹套水冷却器中冷却,夹套水

冷却器出口通过管道与水冷夹套的夹套入口连接,水冷夹套的夹套出口通过管道与夹套水膨胀罐入口连接,形成强制闭式循环,保持水冷夹套炉炉壁的低温,使得熔融态盐分在耐火材料层表面凝固成固渣层,随着固渣层的增厚,导热系数逐渐降低,盐将重新熔融,重新熔融后的熔融盐不再直接接触耐火材料层,而是在固渣表面不断腐蚀更新,通过以盐抗盐,以渣抗渣的方式保护水冷夹套炉炉衬,以提高耐火材料层的使用寿命,减少停炉检修频率。

[0032]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,还包括:刮板输送机和包装机;

[0033]

静电除尘器下部灰斗出口通过锁气阀连接刮板输送机入口,刮板输送机出口直接连接包装机。

[0034]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,经废液搅拌罐、废液增压泵进入水冷夹套炉中的废液,在水冷夹套炉焚烧后产生的烟气,依次经过水冷夹套炉冷却段、静电除尘器、scr脱硝反应器和碱洗脱硫塔处理后排出,排出的烟气中颗粒物含量降到30mg/nm3以下,no

x

浓度降低到400mg/nm3以下,so2浓度降低到200mg/nm3以下,满足gb 18484的污染物排放限值标准。

[0035]

在上述处理tnt含氮含盐碱性有机废液的焚烧工艺装置中,烟气换热器为热管式换热器,换热管内充填萘作为换热介质,通过萘的蒸发冷凝作用实现高温烟气与低温烟气的传热,可抗露点腐蚀、冷热流体不掺混,使碱洗脱硫塔出来的低温饱和湿烟气升温至露点温度以上,消除了尾气排放的白烟现象。

[0036]

本实用新型具有以下优点:

[0037]

本实用新型公开了一种处理tnt含氮含盐碱性有机废液的焚烧工艺装置,能够实现对tnt红水及类似高含氮含盐有机废液(含硫酸钠大于5wt%、亚硝酸钠大于3wt%、二硝基苯磺酸钠大于10wt%,cod大于100000mg/l)的处理,废液送入废液水冷夹套炉(5)内焚烧后完全分解,焚烧产生的烟气经过冷却、除尘、脱硝、脱硫和换热后,经烟囱排放,尾气排放污染物颗粒物浓度低于30mg/nm3、氮氧化物浓度低于400mg/nm3、二氧化硫浓度低于200mg/nm3,满足gb 18484《危险废物焚烧污染控制标准(征求意见稿)》排放限值的要求,烟囱无白烟现象,装置运行稳定,避免了现有焚烧工艺系统缺陷,投资低、占地小,且操作维护方便。

附图说明

[0038]

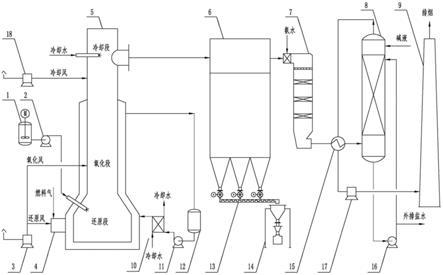

图1是本实用新型实施例中一种处理tnt含氮含盐碱性有机废液的焚烧工艺装置的结构示意图;

[0039]

图2是本实用新型实施例中一种水冷夹套炉的结构示意图。

具体实施方式

[0040]

为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型公开的实施方式作进一步详细描述。

[0041]

实施例1

[0042]

在本实施例中,如图1,该处理tnt含氮含盐碱性有机废液的焚烧工艺装置,包括:废液搅拌罐1、废液增压泵2、水冷夹套炉5、静电除尘器6、scr脱硝反应器7、碱洗脱硫塔8、烟囱9、烟气换热器15、碱洗循环泵16和引风机17。具体的:废液搅拌罐1出口连接废液增压泵2

入口,废液增压泵2出口通过管道接入水冷夹套炉5还原段,水冷夹套炉5通过管道连接静电除尘器6烟气入口,静电除尘器6烟气出口通过管道连接scr脱硝反应器7入口,scr脱硝反应器7出口通过管道连接烟气换热器15热烟气侧入口,烟气换热器15热烟气侧出口通过管道连接碱洗脱硫塔8烟气入口,碱洗脱硫塔8烟气出口通过管道连接烟气换热器15冷烟气侧入口,碱洗脱硫塔8塔底碱液出口通过碱洗循环泵16及管道连接碱洗脱硫塔8塔顶喷淋入口,达到5wt%~21wt%质量浓度的洗涤液通过碱洗循环泵16出口管道的支管外排,烟气换热器15冷烟气侧出口通过管道连接引风机17入口,引风机17出口通过管道连接烟囱9。

[0043]

优选的,烟气换热器15可以为热管式换热器,换热管内充填萘作为换热介质,通过萘的蒸发冷凝作用实现高温烟气与低温烟气的传热,可抗露点腐蚀、冷热流体不掺混,使碱洗脱硫塔8出来的低温饱和湿烟气升温至露点温度以上,消除了尾气排放的白烟现象。

[0044]

在本实用新型的一优选实施例中,如图2,水冷夹套炉5从下往上分为还原段、氧化段和冷却段,具体可以包括:耐火炉底21、排渣口22、耐火材料层23、烟气出口24、水冷夹套25、废液喷射装置30、氧化风入口31、冷却风入口32和冷却脱盐水喷射装置33。优选的,耐火炉底21呈设定倾角θ设置在水冷夹套炉5的底部;其中,θ的取值范围为4

°

~15

°

;排渣口22设置在耐火炉底21的最低处,用于外排液态熔融态盐分;耐火材料层23敷设在水冷夹套炉5的内壁,用于抗熔盐腐蚀;烟气出口24设置在水冷夹套炉5的顶部,通过管道连接静电除尘器6烟气入口;水冷夹套25设置在水冷夹套炉5氧化段处的炉壁外侧;其中,水冷夹套25的下部设有夹套入口26,上部设有夹套出口27;废液喷射装置30设置在水冷夹套炉5的还原段,通过管道与废液增压泵2出口连接;氧化风入口31设置在水冷夹套炉5的氧化段;冷却风入口32和冷却脱盐水喷射装置33设置在水冷夹套炉5的冷却段;其中,冷却脱盐水喷射装置33入口端与脱盐水管道连接,以将冷却脱盐水喷射至水冷夹套炉5冷却段内。

[0045]

在本实用新型的一优选实施例中,该处理tnt含氮含盐碱性有机废液的焚烧工艺装置还可以包括:助燃风机3、助燃燃烧器4和冷却风机18。具体的:助燃风机3的出口管道分两股,一股出口管道中的助燃空气作为还原风通入助燃燃烧器4,并经过助燃燃烧器4进入水冷夹套炉5还原段,达到一定的停留时间t1;另一股出口管道中的助燃空气作为氧化风从氧化风入口31通入水冷夹套炉5氧化段,达到一定的停留时间t2;其中,t1的取值范围为0.3s~0.9s,t2的取值范围为1.1s~1.9s;助燃燃烧器4一端与助燃燃料管道连接,燃料气通过所述助燃燃料管道进入助燃燃烧器4,另一端直接接入水冷夹套炉5的还原段;冷却风机18出口管道连接水冷夹套炉5的冷却风入口32,为水冷夹套炉5冷却段提供冷却风。

[0046]

优选的,助燃燃烧器4具体可以包括:助燃燃料喷射装置28和还原风入口29。其中,助燃燃料喷射装置28与助燃燃料管道连接,燃料气通过所述助燃燃料管道进入助燃燃烧器4;还原风入口29与助燃风机3的出口管道中的一股连接。在本实施中,助燃燃烧器4通入燃料和空气产生高温火焰,通过两级配风分别将助燃空气通入助燃燃烧器4和水冷夹套炉5氧化段,采用还原氧化分级燃烧控制方案,综合炉膛温度-燃料量串级、燃料量-还原风量交叉限幅比例、氧含量-氧化风量串级控制逻辑,控制水冷夹套炉5炉膛还原段温度在1000℃以上及氧化段干基氧含量,实现还原氧化分级燃烧,抑制no

x

的生成。

[0047]

优选的,助燃燃烧器4可以为多台,呈切圆布置在水冷夹套炉5还原段底部,以提高水冷夹套炉5还原段内混合程度,保证水冷夹套炉5炉膛温度达到1000℃以上,使废液中的有机物充分热解氧化,利于熔渣排出。其中,助燃燃烧器4预混型高速射流燃烧器。

[0048]

在本实用新型的一优选实施例中,该处理tnt含氮含盐碱性有机废液的焚烧工艺装置还可以包括:夹套水冷却器10、夹套水泵11和夹套水膨胀罐12。其中,夹套水冷却器10出口通过管道连接水冷夹套炉5的夹套入口26;夹套水泵11入口连接夹套水膨胀罐12出口,夹套水泵11出口连接夹套水冷却器10入口;夹套水膨胀罐12入口通过管道连接水冷夹套炉5的夹套出口27。

[0049]

优选的,水冷夹套25中还设置有折流板,夹套水膨胀罐12中的脱盐水通过夹套水泵11及管道送到夹套水冷却器10中冷却,夹套水冷却器10出口通过管道与水冷夹套25的夹套入口26连接,水冷夹套25的夹套出口27通过管道与夹套水膨胀罐12入口连接,形成强制闭式循环,保持水冷夹套炉5炉壁的低温,使得熔融态盐分在耐火材料层23表面凝固成固渣层,随着固渣层的增厚,导热系数逐渐降低,盐将重新熔融,重新熔融后的熔融盐不再直接接触耐火材料层23,而是在固渣表面不断腐蚀更新,通过以盐抗盐,以渣抗渣的方式保护水冷夹套炉5炉衬,以提高耐火材料层23的使用寿命,减少停炉检修频率。

[0050]

在本实用新型的一优选实施例中,该处理tnt含氮含盐碱性有机废液的焚烧工艺装置还可以包括:刮板输送机13和包装机14。其中,静电除尘器6下部灰斗出口通过锁气阀连接刮板输送机13入口,刮板输送机13出口直接连接包装机14。

[0051]

在本实用新型的一优选实施例中,经废液搅拌罐1、废液增压泵2进入水冷夹套炉5中的废液,在水冷夹套炉5焚烧后产生的烟气,依次经过水冷夹套炉5冷却段、静电除尘器6、scr脱硝反应器7和碱洗脱硫塔8处理后排出,排出的烟气中颗粒物含量降到30mg/nm3以下,no

x

浓度降低到400mg/nm3以下,so2浓度降低到200mg/nm3以下,满足gb 18484的污染物排放限值标准。

[0052]

进一步的,废液送至水冷夹套炉5还原段,有机成分在的高温下分解,形成高温烟气和熔融态盐分,烟气在水冷夹套炉5炉膛内上升过程中经过冷却风+半干法水冷作用降温(首先在冷却风机18送入的冷却风作用下降温,然后在冷却脱盐水喷射装置33喷入的冷却脱盐水的冷却作用下继续降温),熔融盐形成粉末状干盐,在静电除尘器6中被捕集到下部灰斗内,经密闭的刮板输送机13输送至包装机14得到高纯度的固体钠盐(粉末状干盐烟气中颗粒物含量降到30mg/nm3以下)。

[0053]

更进一步的,除尘后的烟气进入scr脱硝反应器7,在催化剂作用下氮氧化物被还原,脱硝烟气进入碱洗脱硫塔8,塔底的碱性洗涤液通过碱洗循环泵16及管道送至塔顶喷淋,将烟气中的硫氧化物中和去除,达到5%~21%质量浓度的洗涤液通过碱洗循环泵16出口管道的支管外排,完成no

x

和so2的脱除(no

x

浓度和so2浓度分别降低到400mg/nm3和200mg/nm3以下)。脱硫后的低温与脱硝后的高温烟气在烟气换热器15中换热,使低温饱和湿烟气升温至露点温度以上,消除了烟囱排放的冒白烟现象;引风机17通过变频调节转速,控制整个装置维持负压运行,焚烧炉炉膛内保持微负压,将烟气抽送至烟囱9排放,防止有害气体外泄。

[0054]

实施例2

[0055]

在上述实施例的基础上,下面对基于该处理tnt含氮含盐碱性有机废液的焚烧工艺装置的工艺方法进行简单说明。

[0056]

在本实施例中,处理tnt含氮含盐碱性有机废液的焚烧工艺方法具体包括如下流程:

[0057]

1)将废液搅拌罐1中的废液通过废液增压泵2输入至水冷夹套炉5中。

[0058]

2)采用还原氧化分级燃烧控制策略,将废液在水冷夹套炉5中进行焚烧。

[0059]

取设置在水冷夹套炉5还原段的多支温度变送器的平均值作为水冷夹套炉5炉膛温度,助燃燃料管道设置流量计和调节阀,通过炉膛温度-燃料量串级调节回路控制炉膛温度在1000℃以上;助燃风机3的出口管道分两股,其中一股管道作为还原风管道,连接助燃燃烧器4,还原风管道设置流量计和调节阀,通过燃料量-还原风量交叉限幅比例调节回路控制过量空气系数α<1.0,另一股管道作为氧化风管道连接水冷夹套炉5氧化段,氧化风管道设置流量计和调节阀,水冷夹套炉5氧化段设置在线氧分析仪,通过氧含量-氧化风量串级调节回路控制烟气中干基氧含量,实现还原氧化分级焚烧,抑制no

x

的生成。

[0060]

3)焚烧后产生的烟气,依次经过水冷夹套炉5冷却段、静电除尘器6、scr脱硝反应器7和碱洗脱硫塔8处理后排出。

[0061]

本实用新型虽然已以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以利用上述揭示的方案和技术内容对本实用新型技术方案做出可能的变动和修改,因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本实用新型技术方案的保护范围。本实用新型说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 烟气脱硝

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让