一种生物质锅炉控制系统及生物质锅炉单元的制作方法

2021-03-02 15:03:02|

2021-03-02 15:03:02| 320|

320| 起点商标网

起点商标网

[0001]

本实用新型涉及生物质锅炉控制系统及生物质锅炉单元,属于锅炉技术领域。

背景技术:

[0002]

生物质锅炉的主要燃料为农林废弃物,包括各种农作物秸秆、稻壳、木屑等。与传统煤炉相比,生物质锅炉具有燃料丰富,价廉易得,清洁环保等优势。但目前生物质锅炉在实际运行中存在一些急需解决的问题,其中最大最危险的问题之一就是回火和爆膛。

[0003]

生物质燃料在燃烧时会产生如一氧化碳和甲烷的可燃性气体。生物质锅炉停炉后,如果锅炉炉膛内残留可燃气体,再次点火时就容易出现爆膛现象,且极易出现回火,点燃料斗,严重时会烧坏料斗及整个供料系统,甚至会威胁操作人员的人身安全。

[0004]

中国专利号为201721325670.6,公开日期为2018年7月6日的实用新型专利公开了一种锅炉防回火系统。该实用新型采用温度传感器检测到进料口的温度超过警戒线温度时,通过输水装置向进料仓内送水灭火。但是,该方式是在回火发生后采取灭火措施,没有对爆膛的预处理防护措施,容易产生意外引发大面积的火情甚至会对锅炉本体造成损坏。

[0005]

目前防回火、防爆膛的方法有很多,但多数方法都是在发现有回火的可能或出现回火现象后停炉检查。这样的方法不仅容易发生危险,还消耗了大量的人力、物力以及时间,工作效率低下。

技术实现要素:

[0006]

本实用新型为了解决现有的生物质锅炉不具备防回火、防爆膛功能和对应的硬件控制系统,在生物质锅炉使用过程中存在一定的安全隐患。

[0007]

一种生物质锅炉控制系统,包括:生物质锅炉单元和控制台9;

[0008]

生物质锅炉单元包括料斗1、点火控制器3、自动点火器4、锅炉温度测量仪5、送风机控制器6、送风机7、炉排8;

[0009]

炉排8设置在生物质锅内部,送风机7安装在炉排8的下方并且与送风机控制器6电相连;自动点火器4设置在炉排8靠近料斗1的一端上方,点火控制器3与自动点火器4 电连接;在生物质锅炉喉口处安装有锅炉温度测量仪5;

[0010]

控制台9上设有控制键盘11、紧急制动阀13;控制台9内部设有plc控制器12;

[0011]

控制键盘11、紧急制动阀13设置在控制台9上,并与plc控制器12电连接;控制台 9上还设有数据传输口14,生物质锅炉单元上设有信号接送端口16,数据传输口14和信号接送端口16通过数据传输线15电连接。

[0012]

进一步地,所述料斗1上装有料斗电磁开关2,料斗电磁开关2闭合料斗开始工作。

[0013]

进一步地,所述控制台9上还设有工业显示器10。

[0014]

一种生物质锅炉单元,包括料斗1、点火控制器3、自动点火器4、锅炉温度测量仪5、送风机控制器6、送风机7、炉排8;

[0015]

炉排8设置在生物质锅内部,送风机7安装在炉排8的下方并且与送风机控制器6电

相连;自动点火器4设置在炉排8靠近料斗1的一端上方,点火控制器3与自动点火器4 电连接;在生物质锅炉喉口处安装有锅炉温度测量仪5;

[0016]

所述生物质锅炉单元上设有还信号接送端口16。

[0017]

进一步地,所述料斗1上装有料斗电磁开关2,料斗电磁开关2闭合料斗开始工作。

[0018]

有益效果:

[0019]

一、本实用新型使生物质锅炉在硬件层面具有防回火、防爆膛功能的部件,使得锅炉在使用和运行过程中,能够实现防回火、防爆膛的功能。在停火后通过plc控制器控制送风机的工作结合锅炉温度测量仪的信息,辅助炉内未燃尽燃料的燃烧,确保炉内火焰熄灭,降低炉内温度,缩短停炉时间。同时在停炉过程中,可以排出一部分可燃气体,降低点火时出现回火和爆膛的几率。

[0020]

二、本实用新型在硬件层面保证了在点火时,具有先通过送风机工作排出炉内的可燃性气体的硬件,从而实现降低炉内温度。通过停炉后和点火前的气体置换的硬件保障,可以将炉内的可燃性气体完全排出,将回火以及爆膛的几率降到最低,有效排除回火和爆膛隐患。

[0021]

三、本实用新型可以实现送料与点火自动化工作。在确保炉内达到点火的标准后,plc 控制器会控制料斗运行使燃料铺满炉排,然后再点火。

[0022]

四、本实用新型可以实现对运行中的锅炉炉温进行实时监控,确保操作人员及时发现问题。

附图说明

[0023]

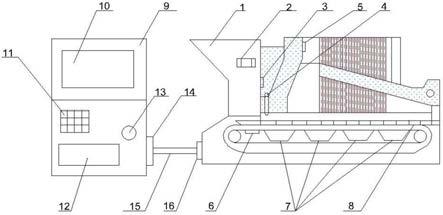

图1为具有防回火、防爆膛功能的生物质锅炉控制系统的结构示意图。其中,料斗1、料斗电磁开关2、点火控制器3、自动点火器4、锅炉温度测量仪5、送风机控制器6、送风机7、炉排8、控制台9、工业显示器10、控制键盘11、plc控制器12、紧急制动阀13、数据传输口14、数据传输线15、信号接送端口16。

具体实施方式

[0024]

具体实施方式一:参照图1具体说明本实施方式,

[0025]

本实施方式为一种生物质锅炉控制系统,包括:生物质锅炉单元和控制台9;

[0026]

生物质锅炉单元包括料斗1、料斗电磁开关2、点火控制器3、自动点火器4、锅炉温度测量仪5、送风机控制器6、送风机7、炉排8;

[0027]

料斗1上装有料斗电磁开关2,料斗电磁开关2闭合料斗开始工作;

[0028]

炉排8设置在生物质锅内部,用于运送生物质燃料,送风机7安装在炉排8的下方并且与送风机控制器6电相连;自动点火器4设置在炉排8靠近料斗1的一端上方,点火控制器3与自动点火器4电连接,自动点火器4对生物质锅炉进行点火;在生物质锅炉喉口处安装锅炉温度测量仪5,用于获取生物质锅炉内的温度。

[0029]

控制台9上设有工业显示器10、控制键盘11、紧急制动阀13;控制台9内部设有plc 控制器12;

[0030]

控制键盘11、紧急制动阀13设置在控制台9上,并与plc控制器12电连接;控制台 9上还设有数据传输口14,生物质锅炉单元上设有信号接送端口16,数据传输口14和信号接

送端口16通过数据传输线15电连接;plc控制器12通过数据传输口14、信号接送端口16、数据传输线15实现所有信息和指令的接收和发送,实现与点火控制器以及电磁开关等的通信;

[0031]

控制键盘(11)用于生物质锅炉的启停运行操作等;紧急制动阀(13)用于生物质锅炉的紧急停止;当该系统发生不可控的故障时,可按下紧急制动阀(13),可以立即停止系统的一切操作,确保锅炉以及操作人员的安全。

[0032]

本实用新型只要求保护包括plc控制器在内的硬件系统,并不针对控制逻辑和控制过程。本实用新型的硬件系统是保证实现生物质锅炉防回火、防爆膛控制的基础,是生物质锅炉防回火、防爆膛功能实现的硬件体现。虽然本实用新型不要求对控制逻辑和控制过程进行保护,但是为了说明本实用新型的硬件系统的工作流程,说明本实用新型具体工作方式。

[0033]

点火时,通过plc控制器12对锅炉发出点火指令。在点火指令发出后,锅炉温度测量仪5开始工作,测量炉膛内温度。炉膛内的温度为启动安全温度(一般为30℃)以下时点火最安全,所以生物质锅炉防回火、防爆膛的安全预处理控制系统的点火温度为启动安全温度。当锅炉温度检测仪所检测到的温度低于启动安全温度时,温度测量仪5停止工作,送风机控制器6对送风机7发出工作指令,送风机7开始向炉膛内送风,同时plc控制器 12中的定时器开始计时,定时一定时间,可使辅助炉膛内的可燃性气体排出炉膛,防止炉膛内存在的可燃性气体使锅炉在点火的瞬间燃烧引发爆膛。一定时间后,送风机控制器6 对送风机7发出停止工作指令,送风机7停止工作,然后料斗电磁开关2向料斗1发出工作指令,料斗1开始向锅炉内送料,延时0.5~1分钟,生物质燃料铺满锅炉的炉排8后,点火控制器2对自动点火器3发出点火指令,点燃生物质燃料,点火完成。若温度高于启动安全温度时,锅炉温度测量仪5和送风机7同时工作,加快炉内温度降低,同时检测炉内温度。此过程将一直循环,直到炉内温度降到启动安全温度以下后,系统再继续进行。

[0034]

在生物质锅炉运行过程中锅炉温度测量仪5将实时测量炉内温度,并将采集到的温度信号送至信号接送端口16,通过数据传输线15传送至数据传输14,再将采集的温度信号传送给plc控制器12,并将温度信息通过工业显示器10显示出来,使操作人员可以实时检测炉内温度。

[0035]

停炉时,通过plc控制器对锅炉发出停炉信号。在停炉信号发出后,锅炉内的送风机 7开始工作,辅助炉膛内的可燃性气体排出炉膛,同时锅炉温度测量仪5检测炉内温度。为防止产生复燃现象,系统的停炉安全温度将一般设置为35℃,当炉内温度低于停炉安全温度时,plc控制器12中的定时器启动,定时一定时间,确保炉内可燃性气体全部排出炉膛。一定时间后,温度测量仪检测炉内温度,若炉内温度低于停炉安全温度时,送风机7 停止工作,完成停炉。若炉内温度高于停炉安全温度时,送风机7继续工作一段时间,锅炉温度测量仪5再次检测,如此循环,直到温度低于停炉安全温度时,风机停止工作,完成停炉。如果第一次测温仪7检测到的温度高于停炉安全温度时,系统将回到发出停炉指令之后,如此循环,直到温度降到停炉安全温度以下后,系统再继续进行。

[0036]

具体实施方式二:

[0037]

本实施方式为一种生物质锅炉单元,包括料斗1、点火控制器3、自动点火器4、锅炉温度测量仪5、送风机控制器6、送风机7、炉排8;

[0038]

料斗1上装有料斗电磁开关2,料斗电磁开关2闭合料斗开始工作;

[0039]

炉排8设置在生物质锅内部,送风机7安装在炉排8的下方并且与送风机控制器6电相连;自动点火器4设置在炉排8靠近料斗1的一端上方,点火控制器3与自动点火器4 电连接;在生物质锅炉喉口处安装有锅炉温度测量仪5;

[0040]

所述生物质锅炉单元上设有还信号接送端口16。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让