燃煤电站锅炉受热面积灰在线监测系统及其检测方法与流程

2021-02-25 06:02:50|

2021-02-25 06:02:50| 321|

321| 起点商标网

起点商标网

[0001]

本发明属于计算机监测与火力发电交叉技术领域,尤其涉及的是 一种燃煤电站锅炉受热面积灰在线监测系统及其检测方法。

背景技术:

[0002]

电力工业在国民生产生活中有着不可或缺的地位,随着我国提出 的推进资源节约利用的思想,以水力发电、风力发电、太阳能发电以 及核能发电为代表的清洁能源发电技术有了很大进展。但是我国能源 结构决定了我国电力供应在很长时间内仍需以火力发电为主。燃煤火 力发电的主要采用煤粉燃烧产生能量,带来很多污染排放的问题。因 此,提升燃煤锅炉的热效率是十分有必要的。

[0003]

燃煤电站锅炉机组运行时,炉膛中煤粉燃烧产生的灰分随着烟气 流动经过各个受热面,导致锅炉受热面积灰或结渣。由于积灰层比金 属壁的热阻大得多,灰污附着在受热面上,弱化了高温烟气与工质的 换热能力,不仅使得锅炉整体运行效率降低,同时,过高的排烟温度 也会使电站锅炉湿法脱硫系统进口烟温升高,带来脱硫效率降低和动 力成本的增加。长期的积灰还会导致金属壁被腐蚀以及管道堵塞,引 发爆管事故,导致机组事故停机等安全性问题。解决这一问题的办法 是对受热面进行吹灰操作,清理掉受热面的积灰和结渣,使受热面保 持清洁状态,从而提高受热面换热效率。完成对锅炉受热面吹灰优化 策略的研究工作不仅可以提高锅炉运行效率,还能增加机组安全稳定 性。

[0004]

研究的锅炉受热面监测系统,需要安装价格昂贵测量仪器,仪器 的精度直接影响着监测效果。中国专利公告号cn103604132a公开的

ꢀ“

锅炉对流受热面积灰在线监测系统”,采用监测受热面管径的方法 对锅炉对流受热面灰污沉积进行监测,该方法需要外加测量受热面管 径设备,根据实时管径与清洁管径对比对各受热面灰污状况监测;中 国专利公告号cn102192495a公开的“燃煤锅炉过热器灰污监测系统 及其检测方法”,采用受热面换热量计算清洁因子的方法对锅炉过热 器灰污沉积进行监测,该方法需要外加热流监测设备,根据热流监测 仪获得过热器实际换热量,以此对过热器的灰污状况进行监测。高温 测安装价格昂贵测量仪器,仪器的精度直接影响着监测效果并且设备 检修复杂、经济性差,因此提出一种无须外加测点的锅炉受热面积灰 在线监测系统。

技术实现要素:

[0005]

本发明要解决的技术问题是提出一种燃煤电站锅炉受热面积灰在 线监测系统及其检测方法,以克服现有的技术中受热面灰污在线监测 需要安装额外测点以及计算过于繁琐的技术问题。

[0006]

为实现上述问题,本发明提出的技术方案是:

[0007]

燃煤电站锅炉受热面积灰在线监测系统,包括电站集散控制系统、 煤质检测仪、传输接口、核心处理计算机和监测屏幕;

[0008]

集散控制系统与核心处理计算机通过传输接口相连,用于检测锅 炉内部各项运

平均热容量;t

a

为理论燃烧温度,k;θ

″1为炉膛出口烟温,℃。m为 火焰中心位置修正系数;σ0为黑体辐射系数;a1为炉膛黑度;为炉 膛保热系数;b

j

为计算燃料消耗量,kg/s,式中除炉膛出口烟温其余均 可以在线计算得到。

[0022]

进一步的,炉膛出口烟温,具体的,采用工质测吸热量和锅炉尾 部省煤器出口焓值基于锅炉反平衡法软测量计算得到: 其中,h

lt

为炉膛出口烟气焓值,kj/kg;h

s

为省煤 器出口烟气焓值,kj/kg;q

srm

·

f

r

为各受热面工质吸热量和对应的系数 相乘,kj/s;为炉膛保热系数;b

j

为计算燃料消耗量,kg/s,式中省 煤器出口烟气焓值通过省煤器出口烟温和煤质检测仪检测的煤粉成份 及占比推算出的烟气中各项成份和占比计算得到,其余所有变量均可 以在线计算或者或者在数据库中调用,计算得到炉膛出口烟气焓值后, 通过烟气成份及占比计算确定实时炉膛出口烟温。

[0023]

进一步的,对流受热面积灰监测模型,具体的,采用可以根据管 壁内水和水蒸气吸热量的变化的灰污特征参数判断其积灰状况。灰污 特征参数:其中,q

sj

为受热面实际吸热量,kj/kg; q

qj

为清洁吸热量,kj/kg。灰污特征参数η的取值范围为[0,1],当η为 0时,表明受热面为清洁状态,没有灰污沉积,η越大表明积灰状况越 严重。锅炉受热面实际吸热量在锅炉运行过程中可以根据实时监测的 工质温度调用工质数据库得到对应的工质焓值,通过焓值计算得到吸 热量,清洁吸热量由于与锅炉运行众多因素有关,并且呈非线性关系, 不能直接利用数学公式在线求取。因此搭建清洁吸热量预测模型,采 用离线数据训练模型,将训练好的模型应用于在线监测中。

[0024]

进一步的,对流受热面吸热量数据获取,具体的,吸热量: 式中,q

s

为吸热量,kj/kg;d

s

为流过换热器的工质 流量,kg/s;b

j

为计算燃料量,kg/s;h

in

和h

out

为换热器进出口工质晗 值,kj/kg。工质焓值可采用if97公式由dcs系统采集到的热工数据 中的给水温度和给水压力计算得到在线监测可以直接调用数据库中对 应工况下的焓值。

[0025]

进一步的,建立差分进化粒子群混合算法优化支持向量机的预测 模型,对锅炉对流受热面清洁吸热量进行预测,粒子群算法首先种群 随机初始化,计算个体的适应度,选择出个体的局部最优位置向量和 种群的全局最优位置向量;之后设置迭代次数、每个个体速度向量和 位置向量;然后对每个个体速度更新:v

id

=ωv

id

+c1r1(p

id-x

id

)+c2r2(p

gd-x

id

) 和位移更新:x

id

=x

id

+v

id

,其中,v

id

为例子的运动速度;x

id

为粒子的 当前位置;ω为惯性因子;c1,c2为学习因子,一般取c1=c2=2;r1,r2为[0,1]上的随机数;p

id

为第i个例子的个体极值;p

gd

为全局极值。最 后判断是否达到最大迭代次数或全局最优位置,达到后输出最优解, 未达到返回继续进行迭代。通过粒子群算法算法得到最优的支持向量 机核函数参数,选取各受热面合适的输入量,以此建立锅炉对流受热 面清洁吸热量在线预测。

[0026]

进一步的,的锅炉受热面积灰监测模型,具体的,根据各受热面 积灰监测趋势,将积灰状态分为积灰阶段和吹灰阶段,对两种阶段采 用arima预测模型对灰污沉积趋势进行短时预测。预测过程首先对原 始数据进行差分平稳化处理,其次根据aic和bic准则进行模型定阶, 然后搭建arima预测模型进行预测,最后进行数据预测与验证。

[0027]

进一步的,锅炉受热面在线监测模型,具体的,采用离线监测模 型,采用离线数据将训练到理想精度,应用于数据采样间隔为15秒的 在线监测环境中,实现对锅炉受热面积灰状况在线监测。

[0028]

与现有技术相比,本发明的有益效果是:

[0029]

目前的燃煤电站锅炉受热面积灰监测系统,需要利用昂贵的仪器 或者所采用的表征参数计算繁琐,需要进行大量的热力学计算。本发 明所设计的燃煤电站锅炉受热面在线监测系统,通过受热方式不同, 对辐射受热面和对流受热面分开进行监测,采用水冷壁热有效系数作 为辐射受热面积灰程度的表征参数,对辐射受热面灰污状况进行监测; 灰污特征参数作为对流受热面积灰程度的表征参数,对对流受热面灰 污状况进行监测;根据积灰所处状态不同,分为积灰阶段和吹灰阶段, 采用arima预测模型对灰污沉积趋势进行短时预测。离线训练过程, 模型运行时间小于30秒,监测精度小于5%,满足在线监测要求。无 需加入热流计等昂贵设备,节约了设计成本;选取了合适的表征参量, 使计算更加简易,满足监测的精度同时减少监测所需时间;短时预测 帮助工作人员提早判断是否进行吹灰操作,减少因准备工作造成的效 率损失,更加具有时效性。

附图说明

[0030]

图1是本发明的总体设计框图;

[0031]

图2是本发明的燃煤电站锅炉换热流程示意图;

[0032]

图3是本发明中锅炉24小时负荷监测图;

[0033]

图4是本发明中锅炉24小时辐射受热面积灰在线监测趋势与吹灰 信号对比图;

[0034]

图5是本发明中对流受热面的粒子群优化支持向量机的清洁吸热 量预测算法流程图;

[0035]

图6是本发明中锅炉24小时对流受热面积灰在线监测趋势与吹灰 信号对比图;

[0036]

图7是本发明中arima短时预测模型工作原理框图。

具体实施方式

[0037]

下面通过具体实施方式结合附图对本发明作进一步详细说明。在 以下的实施方式中,很多细节描述是为了使得本申请能被更好的理解。 然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同 情况下是可以省略的,或者可以由其他元件、材料、方法所替代。

[0038]

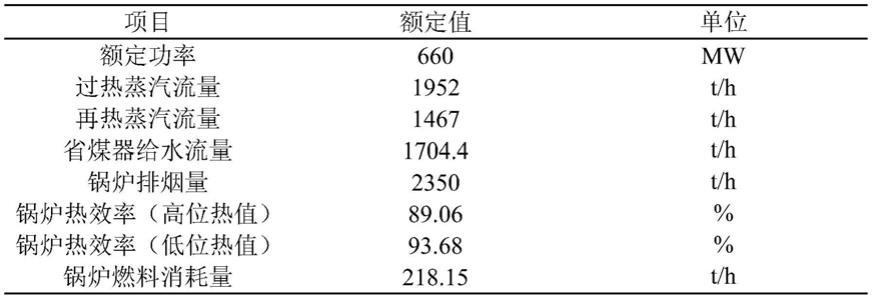

为了详细说明本发明的可行性,本实施例以浙江某燃煤发电站 660mw机组锅炉是上海锅炉厂生产的sg-2136.5/17.55-m型。锅炉为 亚临界、中间一次再热、控制循环、定压及滑压运行、四角对冲正反 切元燃烧方式、二次喷水减温、固态排渣、悬吊式燃煤气包炉主要设 计参数如表1所示。

[0039]

表1

[0040][0041]

本发明的工作原理参见图1:首先采用现场集散控制系统采集锅炉 内部各关键参量,采用煤质检测仪分析煤粉中各项参量,之后将参量 传输至核心处理计算机中;其次建立锅炉运行过程关键参数在线监测 模型,包括数据预处理模型、关键参数软测量模型和物性数据库,为 锅炉受热面积灰在线监测和预测奠定基础;然后建立锅炉对流受热面 和辐射受热面积灰监测模型,实现对锅炉不同受热面的积灰在线监测; 最终实现燃煤电站锅炉所有受热面实时在线监测系统,便于电厂工作 人员实时监控,进行吹灰操作。

[0042]

参见图2的燃煤电站锅炉换热流程示意图,锅炉的炉膛中火焰燃 烧产生大量热量,热量传输至各个受热面的方式不同,其中包括主要 接受火焰辐射热的炉膛水冷壁、屏式过热器、后屏过热器和屏式再热 器,主要接受高温烟气对流热的末级再热器、低温过热器、省煤器和 空气预热器。

[0043]

参见图3的锅炉一天24小时负荷拟合图,本发明需要在锅炉负荷 稳定的情况下,满足锅炉受热面积灰在线监测的精度。

[0044]

锅炉辐射受热面监测,以炉膛水冷壁为例,通过软热量得到炉膛 出口烟温,利用炉膛出口烟温逆推出水冷壁热有效系数: 实现对锅炉辐射受热面积灰趋势的监 测。炉膛出口烟气焓值:可根据省煤器出口烟气 焓值基于反平衡原理得到,省煤器出口烟气焓值:h

s

=v

×

c

×

t,式中v 为烟气中各项成份体积;c为烟气中各成分体积比热;t为省煤器出口 烟温。通过省煤器出口烟温调用烟气数据库得到省煤器出口烟气焓值。 通过炉膛出口烟气焓值调用对应烟气数据库中相应的温度得到炉膛出 口烟温。

[0045]

参见图4的锅炉一天24小时辐射受热面积灰在线监测趋势与吹灰 信号对比图,可以看出模型应用于在线操作时,在负荷稳定的情况下, 进行吹灰操作,水冷壁热有效系数会明显升高。

[0046]

锅炉对流受热面监测,以锅炉省煤器为例,建立基于粒子群优化 支持向量机省煤器清洁吸热量模型,具体优化算法流程图如图5所示, 选取主蒸汽流量、主蒸汽压力、省煤器进口给水温度、省煤器出口给 水温度、省煤器出口给水温度、省煤器出口给水压力、给煤量、氧量 和负荷作为输入,省煤器吸热量作为输出进行预测模型的训练。通过 实测的吸热量和清洁吸热量计算得到对流受热面灰污特征参数: 实现对锅炉对

流受热面积灰趋势的监测。

[0047]

参见图6的锅炉一天24小时对流受热面积省煤器灰在线监测趋势 与吹灰信号对比图,可以看出模型应用于在线操作时,在负荷稳定的 情况下,进行吹灰操作,灰污特征参数会明显降低。

[0048]

为了避免因吹灰装置准备或者监测延迟带来的热损失,将受热面 积灰趋势分为积灰阶段和吹灰阶段,分别建立基于arima的锅炉受热 面积灰预测模型,具体预测模型工作原理如图7所示。积灰阶段根据 前1小时的积灰数据,对未来20分钟进行短时预测,吹灰阶段根据前 20分钟积灰数据,对未来10分钟进行短时预测。

[0049]

系统通过网络线路传输到现场控制的监控屏幕中,便于电厂工作 人员运行人员实时监测,并且对当前的操作提供有效的参考。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让