锅炉发电设备及其控制方法与流程

2021-02-25 05:02:33|

2021-02-25 05:02:33| 368|

368| 起点商标网

起点商标网

[0001]

本公开涉及锅炉发电设备及其控制方法。

背景技术:

[0002]

烧煤锅炉等大型的锅炉具有呈中空形状并沿铅垂方向设置的炉膛,在该炉膛壁上沿炉膛的周向配置有多个燃烧器。而且,烧煤锅炉将烟道与炉膛的铅垂方向上方连结,在该烟道配置有用于生成蒸汽的热交换器。并且,燃烧器通过向炉膛内喷射燃料与空气(氧化性气体)的混合气体而形成火焰,生成燃烧气体而向烟道流动。在燃烧气体流动的区域设置热交换器,对于在构成热交换器的传热管内流动的水、蒸汽进行加热而生成过热蒸汽。

[0003]

在锅炉发电设备中,将如上所述在锅炉中生成的过热蒸汽向蒸汽涡轮供给而驱动蒸汽涡轮旋转,利用与蒸汽涡轮连接的发电机进行发电。

[0004]

近年来的锅炉发电设备由于蒸汽涡轮入口蒸汽的高压化而蒸发管中的饱和水与饱和蒸汽的密度差减小(具体而言,在临界压力225.56kg/cm2(abs)处密度差消失),因此难以得到由密度差产生的循环力(自然循环)。另一方面,在使用变压直流锅炉作为锅炉的情况下,为了使利用炉膛内的燃烧所产生的辐射热向蒸发管内的热流体稳定地移动而需要将热流体的流速保持为恒定,因此有时设置bcp(boiler circulating pump:锅炉循环泵)(参照专利文献1)。为了得到饱和水与饱和蒸汽的二层流的可靠的循环,特别是在锅炉起动时的湿态运转状态下利用bcp。在此,湿态运转是指由于在锅炉的蒸发管出口处成为饱和水与饱和蒸汽的二相流而水位存在于在锅炉的炉膛壁出口设置的汽水分离器内的状态。

[0005]

bcp通过设置在汽水分离器与节煤器入口之间而改善湿态运转状态下的受热侧流体(饱和水与饱和蒸汽的二相流)的循环。由此,在锅炉起动时的湿态运转状态下由汽水分离器分离的热水中的向凝汽器返回的量成为最小限度而抑制综合性的热损失。

[0006]

另一方面,以bcp的设置花费的初期成本及锅炉起动时(湿态运转状态)的限定性的运用为理由,也存在不设置bcp的锅炉。在未设置bcp的锅炉中,在锅炉负荷(锅炉的产生蒸汽量相对于额定蒸汽量的比例)为约30%负荷以下的低负荷时的湿态运转过程中,由汽水分离器分离的热水向凝汽器返回,因此向系统外放出热量。这样的话本来能够有助于发电的热量(相当于额定蒸汽量热量的约10%)成为损失而使设备效率下降。因此,将锅炉最低负荷设为约30%负荷来避免湿态运转(参照专利文献2)。

[0007]

【在先技术文献】

[0008]

【专利文献】

[0009]

【专利文献1】日本特开平6-300209号公报

[0010]

【专利文献2】日本特开平10-160106号公报

[0011]

【发明要解决的课题】

[0012]

如果为了避免湿态运转而将锅炉最低负荷设为约30%负荷,则规定时刻的锅炉发电设备的单元发电量(发电mw负荷)根据锅炉负荷而大致唯一地决定,因此单元最低发电量也不得不成为30%mw。因此,难以解决作为锅炉发电设备的运用性提高的课题之一的最低

发电量的降低。

技术实现要素:

[0013]

本公开鉴于这样的情况而作出,其目的在于提供一种无论bcp的运用如何都能够降低最低发电量的锅炉发电设备及其控制方法。

[0014]

【用于解决课题的方案】

[0015]

本公开的一形态的锅炉发电设备具备:锅炉主体;蒸发器,设置于所述锅炉主体;过热器,设置于所述锅炉主体;汽水分离器,设置在所述蒸发器与所述过热器之间,并对热水和蒸汽进行分离;蒸汽涡轮,利用由所述过热器生成的过热蒸汽而被驱动;发电机,利用所述蒸汽涡轮而被驱动;凝汽器,使从所述蒸汽涡轮排出的蒸汽液化;热水返回路径,将由所述汽水分离器分离的所述热水向所述凝汽器供给;及蓄热器,设置于所述热水返回路径并从所述热水得到热量而进行蓄热。

[0016]

本公开的一形态的锅炉发电设备的控制方法中,所述锅炉发电设备具备:锅炉主体;蒸发器,设置于所述锅炉主体;过热器,设置于所述锅炉主体;汽水分离器,设置在所述蒸发器与所述过热器之间,并对热水和蒸汽进行分离;蒸汽涡轮,利用由所述过热器生成的过热蒸汽而被驱动;发电机,利用所述蒸汽涡轮而被驱动;凝汽器,使从所述蒸汽涡轮排出的蒸汽液化;及热水返回路径,将由所述汽水分离器分离的所述热水向所述凝汽器供给,其中,所述锅炉发电设备的控制方法包括蓄热工序,该蓄热工序从在所述热水返回路径中流动的所述热水得到热量来进行蓄热。

[0017]

【发明效果】

[0018]

使用了从由汽水分离器分离的热水得到热量来进行蓄热的蓄热器,因此无论bcp的运用如何都能够尽可能地抑制热损失并降低最低发电量。

附图说明

[0019]

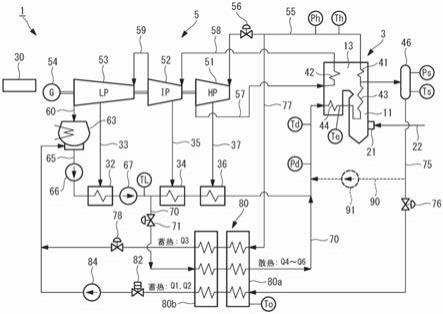

图1是表示本公开的一实施方式的锅炉发电设备的概略构成图。

[0020]

图2是表示图1的锅炉发电设备的运转状态的坐标图。

[0021]

图3是表示图1的锅炉发电设备的变形例的概略构成图。

[0022]

【标号说明】

[0023]

1 锅炉发电设备

[0024]

3 锅炉主体

[0025]

5 蒸汽涡轮发电设备

[0026]

11 炉膛

[0027]

13 烟道

[0028]

21 燃烧装置

[0029]

22 煤粉供给管

[0030]

30 控制部

[0031]

32 低压供水加热器

[0032]

33 低压蒸汽抽汽配管

[0033]

34 第一高压供水加热器

[0034]

35 中压蒸汽抽汽配管

[0035]

36 第二高压供水加热器

[0036]

37 高压蒸汽抽汽配管

[0037]

41 过热器

[0038]

42 再热器

[0039]

43 蒸发器

[0040]

44 节煤器

[0041]

46 汽水分离器

[0042]

51 高压涡轮(蒸汽涡轮)

[0043]

52 中压涡轮(蒸汽涡轮)

[0044]

53 低压涡轮(蒸汽涡轮)

[0045]

54 发电机

[0046]

55 主蒸汽管

[0047]

56 主蒸汽阀

[0048]

57 高压涡轮排出配管

[0049]

58 再热蒸汽管

[0050]

59 中压涡轮排出配管

[0051]

60 低压涡轮排出配管

[0052]

63 凝汽器

[0053]

65 供水配管

[0054]

66 凝汽泵

[0055]

67 供水泵

[0056]

70 供水旁通配管(供水旁通路径)

[0057]

71 供水旁通流量控制阀(汽化发生防止单元)

[0058]

75 热水返回配管(热水返回路径)

[0059]

76 热水返回阀

[0060]

77 涡轮旁通配管(蒸汽涡轮旁通路径)

[0061]

78 涡轮旁通阀

[0062]

80 蓄热器

[0063]

80a 高温蓄热部

[0064]

80b 中温蓄热部

[0065]

82 热水流量控制阀

[0066]

84 热水泵

[0067]

90 热水旁通配管

[0068]

91 bcp

具体实施方式

[0069]

以下,关于本公开的一实施方式,参照附图进行说明。

[0070]

以下,参照附图,说明本公开的优选的一实施方式。需要说明的是,没有通过该实

施方式来限定本公开,而且,在实施方式存在多个的情况下,也包括将各实施方式组合而构成的方式。

[0071]

图1示出本实施方式的烧煤的锅炉发电设备1。锅炉发电设备1具备锅炉主体3和蒸汽涡轮发电设备5。

[0072]

锅炉主体3是如下锅炉:使用将煤粉碎后的煤粉作为微粉燃料(含碳固体燃料),利用燃烧器使该煤粉燃烧,回收通过该燃烧而产生的热量,与供水或蒸汽进行热交换而能够生成过热蒸汽的烧煤(烧煤粉)锅炉。在以后的说明中,上或上方表示铅垂方向上侧,下或下方表示铅垂方向下侧。

[0073]

锅炉主体3具有炉膛11和烟道13。炉膛11呈方筒的中空形状而沿铅垂方向设置。构成炉膛11的炉膛壁(传热管)由多个蒸发管和将这多个蒸发管连接的翅片构成,通过与供水或蒸汽进行热交换而抑制炉膛壁的温度上升。本实施方式的锅炉主体3设为变压直流锅炉。

[0074]

在构成炉膛11的炉膛壁的铅垂下部侧设置燃烧装置21。燃烧装置21具有装配于炉膛壁的未图示的多个煤粉燃烧器(固体燃料燃烧器)。例如煤粉燃烧器沿周向以均等间隔配置的结构为1组,沿铅垂方向配置多段。但是,炉膛的形状或一个段中的燃烧器的个数、段数没有限定为该实施方式。

[0075]

燃烧装置21的各煤粉燃烧器经由煤粉供给管22与将煤粉碎的多个粉碎机(未图示)连结。这些粉碎机构成为例如在壳体内将未图示的旋转台支承为能够驱动旋转并在该旋转台的铅垂上方将未图示的多个辊支承为能够与旋转台的旋转连动地旋转。当煤被投入到多个辊与旋转台之间时,在此被粉碎成煤粉,与从未图示的鼓风机向粉碎机内部供给的传送用气体(一次空气)一起向粉碎机的上部传送而由未图示的分级机分级成规定的尺寸内的微粉燃料。分级后的微粉燃料经由煤粉供给管22向燃烧装置21的各煤粉燃烧器供给。向各煤粉燃烧器供给的燃料流量被调整为由未图示的燃料供给装置(供煤机)向粉碎机供给的燃料供给量。来自供煤机的燃料供给量由控制部30控制。

[0076]

烟道13与炉膛11的铅垂方向上部连结。在烟道13设有过热器41、再热器42、蒸发器43及节煤器44作为用于回收燃烧气体的热量的热交换器,在因在炉膛11内的燃烧而产生的燃烧气体与在各热交换器中流通的供水或蒸汽之间进行热交换。在节煤器44与蒸发器43之间设有计测从节煤器44流出的供水的温度的温度传感器te。温度传感器te的输出向控制部30发送。

[0077]

蒸汽涡轮发电设备5具备高压涡轮51、同轴地与高压涡轮51连结的中压涡轮52、同轴地与中压涡轮52连结的低压涡轮53、同轴地与低压涡轮53连结的发电机54。需要说明的是,各涡轮51、52、53及发电机54没有限定为同轴连结的情况,也可以经由齿轮而分别作为分轴构成。

[0078]

在高压涡轮51的上游侧连接有具备主蒸汽阀56的主蒸汽管55。主蒸汽管55的上游侧与过热器41连接。高压涡轮51的下游侧经由高压涡轮排出配管57与再热器42的上游侧连接。在主蒸汽管55设有计测主蒸汽压力的压力传感器ph及计测主蒸汽温度的温度传感器th。上述传感器ph、th的输出向控制部30发送。主蒸汽阀56的开度基于各传感器ph、th的输出或其他的条件而由控制部30控制。

[0079]

在中压涡轮52的上游侧连接有再热蒸汽管58。再热蒸汽管58的上游侧与再热器42的下游侧连接。中压涡轮52的下游侧经由中压涡轮排出配管59与低压涡轮53的上游侧连

接。

[0080]

低压涡轮53的下游侧经由低压涡轮排出配管60与凝汽器63的上游侧连接。被导向凝汽器63的蒸汽由海水等冷却水冷却而凝结,成为冷凝水。

[0081]

发电机54由各涡轮51、52、53进行旋转驱动而发电。由发电机54产生的电力经由未图示的配线向输电系统传送。

[0082]

在凝汽器63的下游侧连接有供水配管65。供水配管65的下游侧与节煤器44连接。在供水配管65设有凝汽泵66。此外,在供水配管65上,朝向凝汽泵66的下游侧依次设有低压供水加热器32、供水泵67、第一高压供水加热器34、第二高压供水加热器36。

[0083]

在低压供水加热器32连接有对于从低压涡轮53抽取的蒸汽进行引导的低压蒸汽抽汽配管33。在第一高压供水加热器34连接有对于从中压涡轮52抽取的蒸汽进行引导的中压蒸汽抽汽配管35。在第二高压供水加热器36连接有对于从高压涡轮51抽取的蒸汽进行引导的高压蒸汽抽汽配管37。

[0084]

在供水泵67与第一高压供水加热器34之间设有计测供水温度的温度传感器tl。

[0085]

在供水泵67与第一高压供水加热器34之间且温度传感器tl的下游侧连接有供水旁通配管(供水旁通路径)70的上游端。在供水旁通配管70设有供水旁通流量控制阀(汽化发生防止单元)71。供水旁通流量控制阀71的开度由控制部30控制。

[0086]

供水旁通配管70的下游端与第二高压供水加热器36的下游侧的供水配管65连接。

[0087]

在供水配管65的比供水配管65与供水旁通配管70汇合的汇合位置靠下游侧的位置设有计测向节煤器44供给之前的供水温度的温度传感器td和计测供水压力的压力传感器pd。这些传感器td、pd的输出向控制部30发送。

[0088]

在蒸发器43与过热器41之间设有汽水分离器46。汽水分离器46将从蒸发器43引导的流体分离成蒸汽与热水。在汽水分离器46设有计测汽水分离器46内的温度的温度传感器ts和计测压力的压力传感器ps。这些传感器ts、ps的输出向控制部30发送。

[0089]

由汽水分离器46分离后的蒸汽向过热器41供给,由汽水分离器46分离后的热水经由热水返回配管(热水返回路径)75向凝汽器63引导。在热水返回配管75设有热水返回阀76。热水返回阀76的开度由控制部30控制。

[0090]

在主蒸汽管55上以从主蒸汽阀56的上游侧分支的方式设有涡轮旁通配管(蒸汽涡轮旁通路径)77。涡轮旁通配管77的下游侧与凝汽器63连接。利用涡轮旁通配管77而主蒸汽的一部分绕过高压涡轮51及中压涡轮52、低压涡轮53。在涡轮旁通配管77设有涡轮旁通阀78。涡轮旁通阀78的开度由控制部30控制。

[0091]

在热水返回配管75、供水旁通配管70、涡轮旁通配管77设有蓄热器80。蓄热器80遍及这些配管75、70、77设置,并配置成相互能够热交换。蓄热器80具备高温蓄热部80a和中温蓄热部80b。高温蓄热部80a相对于热水返回配管75的热水流动而设置于中温蓄热部80b的上游侧,相对于供水旁通配管70的供水流动而设置于中温蓄热部80b的下游侧,相对于涡轮旁通配管77的蒸汽流动而设置于中温蓄热部80b的上游侧。即,蓄热的热水返回配管75的热水流动及涡轮旁通配管77的蒸汽流动成为并行流,相对于这些流动,散热的供水旁通配管70的供水流动以成为相向流的方式与蓄热器80连接。由此,将对于在涡轮旁通配管77中流动的蒸汽(500℃~600℃)进行蓄热的高温蓄热部80a与对于在热水返回配管75中流动的热水(350℃~400℃)进行蓄热的中温蓄热部80b分开形成,在受热侧的供水旁通配管70中流

动的供水在中温蓄热部80b受热之后,在高温蓄热部80a中通过,能够提高传热效率。

[0092]

需要说明的是,蓄热器80也可以不是将高温蓄热部80a和中温蓄热部80b设置在不同的容器内,而是连续配置并设置在一个容器内。

[0093]

作为在蓄热器80中使用的蓄热材料,可以从例如下表所示的材料选定。需要说明的是,在本公开中没有将蓄热材料限定为表1。

[0094]

【表1】

[0095]

[0096]

但是,出于以下的理由而高温蓄热部80a的蓄热材料更优选使用混凝土。

[0097]

在涡轮旁通配管77中流动的蒸汽为500℃~600℃水平的高温,而且在热水返回配管75中流动的热水为350℃~400℃水平,为弱高温。在载热体的利用了相变化的潜热/显热蓄热中,400℃左右成为实质上的极限,难以适用。因此,优选利用低成本且对于高温具有耐久性的混凝土作为蓄热材料。

[0098]

设有计测高温蓄热部80a的高温侧的温度的温度传感器t0。温度传感器t0的输出向控制部30发送。

[0099]

在热水返回配管75的下游侧,即在中温蓄热部80b与凝汽器63之间沿着热水流动方向依次设有热水流量控制阀82和热水泵84。热水流量控制阀82的开度和热水泵84的启停乃至转速控制由控制部控制。

[0100]

需要说明的是,在中温蓄热部80b与凝汽器63的距离近的情况下,也可以省略热水泵84。

[0101]

控制部30例如由cpu(central processing unit)、ram(random access memory)、rom(read only memory)、及计算功能够读取的存储介质等构成。并且,作为一例,用于实现各种功能的一连串的处理以程序的形式存储于存储介质等,cpu将该程序向ram等读出,执行信息的加工/运算处理,从而实现各种功能。需要说明的是,程序也可以适用预先安装于rom或其他的存储介质的方式、以存储于计算机能够读取的存储介质的状态提供的方式、经由基于有线或无线的通信单元来发布的方式等。计算机能够读取的存储介质是磁盘、光磁盘、cd-rom、dvd-rom、半导体存储器等。

[0102]

在热水返回配管75的上游侧与供水配管65之间,利用虚线表示热水旁通配管90。而且,设置于热水旁通配管90的bcp(boiler circulating pump:锅炉循环泵)91由虚线表示。上述热水旁通配管90和bcp91是使用专利文献1及2说明过的结构,作为参考而示出。在本实施方式中,可以省略热水旁通配管90和bcp91,也可以适用于具备热水旁通配管90和bcp91的设备。

[0103]

上述结构的锅炉发电设备1如以下那样动作。

[0104]

由于粉碎机进行驱动而煤被粉碎并生成煤粉。煤粉由设置在粉碎机内的分级机分级成规定尺寸的微粉燃料,与传送用气体一起在煤粉供给管22中通过,向燃烧装置21供给。而且,通过与从锅炉主体3排出的废气进行热交换而被加热后的燃烧用空气向燃烧装置21供给。由此,燃烧装置21将微粉燃料与传送用气体混合后的微粉燃料混合气向炉膛11吹入,并将燃烧用空气向炉膛11吹入,形成火焰。这样形成的火焰在炉膛11内的下部产生,高温的燃烧气体在炉膛11内上升,向烟道13排出。

[0105]

燃烧气体由配置于烟道13的过热器41、再热器42、蒸发器43、节煤器44进行了热交换之后,在进行了规定的废气处理之后从未图示的烟囱向大气中排出。

[0106]

通过与燃烧气体进行热交换而由过热器41过热后的蒸汽通过主蒸汽管55向高压涡轮51引导,对高压涡轮51进行旋转驱动。在高压涡轮51处结束了作功的蒸汽在高压涡轮排出配管57中通过而被导向再热器42。向再热器42引导的蒸汽由燃烧气体再次过热并成为再热蒸汽,在再热蒸汽管58中通过而被导向中压涡轮52。中压涡轮52由再热蒸汽进行旋转驱动。在中压涡轮处结束了作功的蒸汽被导向低压涡轮53而对低压涡轮53进行旋转驱动。利用各涡轮51、52、53得到的旋转驱动力向发电机54传递而进行发电。

[0107]

在低压涡轮53处结束了作功的蒸汽被导向凝汽器63而成为冷凝水。凝汽器63内的冷凝水由供水泵67导向节煤器44而被加热。然后,从节煤器44引导的供水由蒸发器43加热,被导向汽水分离器46。由汽水分离器46分离的蒸汽向过热器41传送而由燃烧气体进行过热。

[0108]

接下来,关于使用了蓄热器80的蓄热和散热,与图2一起说明。图2的上段的图的纵轴表示锅炉负荷(锅炉的产生蒸汽量相对于额定蒸汽量的比例)和发电mw负荷(锅炉的额定蒸汽量时的发电mw负荷设为100%),下段的图的纵轴表示蓄积于蓄热器80的蓄热量。而且,横轴表示时间。

[0109]

<锅炉主体3起动时的热回收:蓄热量q1>

[0110]

对锅炉发电设备1进行起动之际的锅炉主体3起动时(参照图2的q1的时间带),在锅炉主体3的锅炉负荷达到例如30%负荷之前,在蒸发器43出口处成为饱和水与饱和蒸汽的二相流,因此为湿态运转状态(以后,称为锅炉湿态运转)。锅炉湿态运转是指水位存在于汽水分离器46内的状态。在锅炉湿态运转期间,将热水返回阀76从关闭状态控制成打开状态,由汽水分离器46分离的热水在热水返回配管75中通过并向凝汽器63返回。此时,使热水向蓄热器80通过而热水保有的热量的至少一部分的热量蓄积于蓄热器80,减少经由凝汽器63向系统外舍弃的热量。热水保有的热量中的蓄积于蓄热器80的比例根据蓄热材料、热交换时的特性等而变化。此时,由于炉膛壁和过热器41处的热吸收量的变化而从过热器41向高压涡轮51供给的锅炉出口蒸汽温度th有时会成为上升倾向,因此,此时对于过热器41的入口蒸汽喷射从节煤器44出口分支的供水的一部分来进行降温。(以下,将该喷射称为“过热器喷射”。)

[0111]

此时的蓄热量q1例如以下所述。

[0112]

q1=[凝汽器排出泄放热量(例:额定蒸汽量热量的约10%相当量)]

×

至再起动为止的蓄热时间(例:约1hr)

[0113]

<锅炉湿态运转时的热回收:蓄热量q2>

[0114]

当减少向锅炉主体3的燃烧装置21的燃料投入量而将锅炉负荷降低至例如30%负荷以下时(参照图2的q2的时间带),成为锅炉湿态运转,由汽水分离器46分离的热水返回凝汽器63。此时,使热水向蓄热器80通过而热水保有的热量的至少一部分蓄积于蓄热器80,减少经由凝汽器63向系统外舍弃的热量。热水保有的热量中的蓄积于蓄热器80的比例根据蓄热材料、热交换时的特性等而变化。此时,由于炉膛壁和过热器41处的热吸收量的变化,从过热器41向高压涡轮51供给的锅炉出口蒸汽温度th有时会成为上升倾向,因此,此时对于过热器41的入口蒸汽喷射从节煤器44出口分支的供水的一部分来进行降温。结果是能够减少锅炉主体3的最低负荷(例如从以往的约30%负荷减少至15%~20%负荷),减少热损失并提高对于格栅内的电力需求变动的应对能力。

[0115]

此时的蓄热量q2例如以下所述。

[0116]

q2=[凝汽器排出泄放热量(例:额定蒸汽量热量的约10%相当量)]

×

约1天的蓄热时间(例:约8hr)

[0117]

<锅炉干态运转时的热回收(负荷下降操作时):蓄热量q3>

[0118]

在设为锅炉主体3起动后的通常运转的情况下,在蒸发器43出口处成为饱和水不存在的干态运转状态(以下称为“锅炉干态运转”。),在汽水分离器46内不存在水位。此时,

如图2的q3的时间带所示,在发电mw负荷(发电机54输出或蒸汽涡轮发电设备5的旋转负荷)下降速度大于锅炉负荷下降速度的情况下,向主蒸汽管55供给的蒸汽量变得剩余,从过热器41向高压涡轮51供给的锅炉出口蒸汽压力ph上升,因此涡轮旁通阀78打开。此时,在涡轮旁通配管77中通过并向凝汽器63排出的蒸汽向蓄热器80通过而蓄积蒸汽保有的热量中的至少一部分。蒸汽保有的热量中的蓄积于蓄热器80的比例根据蓄热材料、热交换时的特性等而变化。

[0119]

此时的蓄热量q3例如以下所述。

[0120]

q3=[涡轮旁通热量(额定蒸汽量热量的约5%~10%相当量)]

×

约1天的蓄热时间(例:约1~2hr)

[0121]

<锅炉负荷为30%负荷以上的干态运转时:散热量q4>

[0122]

在锅炉负荷为例如30%负荷以上的干态运转时,如图2的q4的时间带所示,通过来自蓄热器80的散热来提供向锅炉主体3投入的热量的一部分,从而能够将向锅炉主体3的燃烧装置21的燃料投入量减少5%~10%。在能够将由第二高压供水加热器36加热后的供水与由蓄热器80加热后的供水汇合而向节煤器44供给的供水以比汇合前的第二高压供水加热器36的出口供水温度高的温度向节煤器44供给的情况下,能够实现向锅炉中的供水、蒸汽的投入热量削减,即燃料投入量的削减。

[0123]

在此,为了避免节煤器44出口的温度te上升而在节煤器44发生汽化,将节煤器44入口的供水温度td维持为规定温度范围。具体而言,控制供水旁通流量控制阀(汽化发生防止单元)71的开度而将供水的温度td控制成所希望的温度。而且,以在过热器41出口处成为与目标的锅炉负荷对应的蒸汽流量、蒸汽压力及蒸汽温度的方式调整向锅炉内的各热交换器中的蒸汽的热分配量。具体而言,增减从燃烧装置21供给的燃料投入量及/或增减将从节煤器44出口分支的供水的一部分对于过热器41入口喷射来进行降温的过热器喷射水的流量。

[0124]

散热量q4例如以下所述。

[0125]

q4=[[在节煤器出口处未汽化的温度之前供水的加热量(额定蒸汽量热量的约10%相当量)]

×

能够散热的时间

[0126]

通过以上所述,具有减少燃料投入量(相当于散热量,q4

×

锅炉效率变动量

÷

燃料发热量)的优点。

[0127]

<发电mw负荷上升操作时:散热量q5>

[0128]

在使锅炉发电设备1的负荷上升时,如图2的q5的时间带所示,将供水旁通流量控制阀71从关闭状态向打开状态操作,使利用低压供水加热器32及脱气器预热至例如130~180℃的供水绕过高压供水加热器34、36,利用蓄热器80加热而向锅炉主体3的节煤器44供给。此时,不需要向高压供水加热器34、36的抽气,因此发电mw负荷暂时增加,结果是能够得到超过锅炉主体3的锅炉负荷追随性的发电mw负荷的追随性。

[0129]

为了避免在节煤器44产生汽化而将供水温度td维持成规定温度范围。具体而言,对供水旁通流量控制阀71的开度进行控制而将节煤器44入口的供水温度td控制成所希望的温度。而且,以在过热器41出口处成为与目标的锅炉负荷对应的蒸汽流量、蒸汽压力及蒸汽温度的方式调整向锅炉内的各热交换器中的蒸汽的热分配量。具体而言,增加从燃烧装置21供给的燃料投入量及/或增减将从节煤器44出口分支的供水的一部分对于过热器41入

口喷射来进行降温的过热器喷射水的流量。

[0130]

在锅炉蒸汽增加/追随而稳定之后,将供水旁通流量控制阀71关闭而结束基于蓄热器80的供水加热。

[0131]

散热量q5例如以下所述。

[0132]

q5=[到达与供水加热器出口同等温度为止的供水的加热量(额定蒸汽量热量的约10%相当量)]

×

能够散热的时间

[0133]

通过以上所述,能够提高锅炉发电设备的负荷变化率。

[0134]

<增输出运用时:散热量q6>

[0135]

在锅炉主体3及蒸汽涡轮发电设备5以额定负荷运转时,如图2的q6的时间带所示,以与上述的<负荷上升操作时>同样的运用,将供水旁通流量控制阀71从关闭状态向打开状态操作,将供水的加热源从涡轮抽气向蓄热器80切换。由此,能够在锅炉负荷恒定的状态下暂时使发电mw负荷增加成额定负荷以上。

[0136]

为了避免在节煤器44发生汽化而将供水温度td维持为规定温度范围。具体而言,对供水旁通流量控制阀71的开度进行控制而将节煤器44入口的供水温度td控制成所希望的温度。而且,以在过热器41出口处成为与目标的锅炉负荷对应的蒸汽流量、蒸汽压力及蒸汽温度的方式调整锅炉内的各热交换器中的热分配量。具体而言,增加从燃烧装置21供给的燃料投入量及/或增减将从节煤器44出口分支的供水的一部分对于过热器41入口喷射来进行降温的过热器喷射水的流量。

[0137]

散热量q6例如以下所述。

[0138]

q6=[到达与供水加热器出口同等温度为止的供水的加热量(额定蒸汽量热量的约10%相当量)]

×

能够散热的时间

[0139]

通过以上所述,具有锅炉发电设备输出增加的优点。

[0140]

以上说明的本实施方式的作用效果如以下所述。

[0141]

利用蓄热器80蓄积由汽水分离器46分离的热水保有的热量的至少一部分。由此,能够将热水的热量在从凝汽器63向系统外放出之前有效利用,能够减少锅炉发电设备1的热损失。

[0142]

利用蓄热器80蓄积从蒸汽涡轮旁通配管77引导的蒸汽保有的热量的至少一部分。由此,能够将蒸汽的热量在从凝汽器63向系统外放出之前有效利用,能够减少锅炉发电设备1的热损失。

[0143]

利用蓄热器80对于向锅炉主体3供给的供水进行了加热。由此,能够将蓄积于蓄热器80的热量在锅炉发电设备1内有效利用。

[0144]

通过将热水返回阀76设置于热水返回配管75,在使热水返回阀76为关闭状态的情况下避免热水向热水返回配管75流动,在使热水返回阀76为打开状态的情况下使热水向热水返回配管75流动而利用蓄热器80蓄积热水保有的热量的至少一部分。

[0145]

在使锅炉发电设备1起动的设备起动时(锅炉主体3起动时),将热水返回阀76从关闭状态控制成打开状态,由此在锅炉发电设备1的起动时能够蓄积热水保有的热量的至少一部分,能够减少经由凝汽器63向系统外舍弃的热量。由此,可以不需要具有通过使热水向节煤器44入口返回而减少凝汽器63的热损失的效果的bcp(boiler circulating pump:锅炉循环泵),能够实现成本降低。

[0146]

在减少向锅炉主体3的燃烧装置21的燃料投入量而锅炉主体3的负荷低于规定值的情况下,将热水返回阀76从关闭状态控制成打开状态,由此能够蓄积热水保有的热量的至少一部分。由此,即使在锅炉主体3的负荷低的锅炉湿态运转那样的状态下,也能够有效利用热水的热量。而且,例如,即使在为了避免锅炉湿态运转而需要将锅炉负荷以规定值以上(例如30%负荷以上)运用的情况下,利用本控制也能够减少经由凝汽器63而向系统外舍弃的热量,因此能够允许锅炉湿态运转,能够降低锅炉负荷的下限(例如至15%负荷~20%负荷为止),能够提高对于发电格栅内的电力需求变动的应对能力。

[0147]

在发电mw负荷(发电机54的输出)下降速度大于规定值的情况下,将涡轮旁通阀78从关闭状态控制成打开状态,由此能够蓄积蒸汽保有的热量的至少一部分。由此,即使发电mw负荷(发电机54的输出)下降速度比较大,也能够使锅炉主体3的锅炉负荷的下降速度如以往那样。此时,由于进行蒸汽保有的热量的蓄热,因此能够尽可能地防止将在涡轮旁通配管77中流通的蒸汽的热量从凝汽器63向系统外浪费地放出的情况。

[0148]

在汽水分离器46内不存在水位的干态运转时,进行了利用蓄热器80将向节煤器44供给的供水加热的控制。由此,能够利用蓄热器80提供向锅炉主体3投入的燃料的热量的一部分,因此能够减少向锅炉主体3投入的燃料投入量,提高锅炉发电设备1的设备效率。

[0149]

在增大发电mw负荷(发电机54的输出)时,进行了将供水的路径从高压供水加热器34、36向蓄热器80切换的控制。由此,能够减少在高压供水加热器34、36中使用的蒸汽涡轮抽气蒸汽,因此蒸汽涡轮输出增大而使发电mw负荷增大,而且能够得到超过锅炉负荷追随性的发电mw的追随性而提高负荷变化率。

[0150]

在锅炉主体3的额定负荷时,进行了将供水的路径从高压供水加热器34、36向蓄热器80切换的控制。由此,能够减少在高压供水加热器34、36中使用的蒸汽涡轮抽气蒸汽,因此蒸汽涡轮输出增大,能够在使锅炉主体3为额定负荷的状态下暂时使发电mw负荷增大,使锅炉发电设备1的发电输出增加。

[0151]

在过热器41的出口处对应于目标负荷地控制了蒸汽流量、蒸汽温度th及蒸汽压力ph。由此,能够有效利用从蓄热器80的散热并得到所希望的设备输出(发电量)。例如,通过向锅炉主体3投入的燃料投入量的调整、将从节煤器44出口分支的供水的一部分对于过热器41入口喷射而进行降温的过热器喷射水流量的调整,进行蒸汽流量、蒸汽温度th及蒸汽压力ph的控制。

[0152]

由于防止节煤器44中的汽化的发生,因此能够使来自蓄热器80的热量由向节煤器44入口供给的供水最大限度有效地吸收,能够提高锅炉发电设备1的设备效率。

[0153]

通过对设置于供水旁通配管70的供水旁通流量控制阀71进行控制,来控制绕过供水加热器34、36的供水流量。由此,通过调整节煤器44的入口温度td,能够防止节煤器44中的汽化的发生。

[0154]

需要说明的是,本实施方式可以如图3所示那样变形。

[0155]

图3示出对图1的供水旁通流量控制阀71进行了变形的概略结构。供水旁通流量控制阀71以外的结构与图1同样。

[0156]

如该图所示,利用与大流量对应的大流量控制阀71a和与小流量对应的小流量控制阀71b构成供水旁通流量控制阀71。大流量控制阀71a与小流量控制阀71b并列设置。即,利用大流量控制阀71a和小流量控制阀71b构成子母阀。由此,能够从小流量至大流量进行

高响应性的控制。即,能够在几秒钟内调整向蓄热器80供给的在供水旁通配管70中通过的供水流量,能够防止在蓄热器80的出口处供水流量的增减调整来不及而供水温度td上升为规定温度范围以上或下降为规定温度范围以下从而在节煤器44发生汽化,或者由于温度te下降而对过热器41出口处的蒸汽量、蒸汽温度及蒸汽压力造成影响的情况。

[0157]

另外,也可以进行以下那样的控制。

[0158]

通过控制部30的蓄热量推定单元来推定蓄积于蓄热器80的蓄热量。并且,在散热时,在推定的蓄热量低于规定值的时间点,将供水旁通流量控制阀71关闭(全闭)。

[0159]

蓄热器80的蓄热量推定单元使用[热交换的流体的温度差

×

比热

×

流量

×

热交换效率]这样的关系式进行平常计算。在利用蓄热器80散热的运转时,在供水旁通配管70的蓄热器80的供水出口侧温度(t0)比高负荷运转时的节煤器44的入口温度td(约310℃)降低的情况下,停止基于供水旁通配管70的加热而切换成不使用蓄热器80的运转。由此,能够避免即使利用蓄热器80对供水进行加热而节煤器44的入口温度td也未成为规定温度范围,从而得不到所希望的效果的运转。

[0160]

以上说明的实施方式记载的锅炉发电设备1例如以下那样掌握。

[0161]

一形态的锅炉发电设备(1)具备:锅炉主体(3);蒸发器(43),设置于所述锅炉主体(3);过热器(41),设置于所述锅炉主体(3);汽水分离器(46),设置在所述蒸发器(43)与所述过热器(41)之间,并对热水和蒸汽进行分离;蒸汽涡轮(51、52、53),利用由所述过热器(41)生成的过热蒸汽而被驱动;发电机(54),利用所述蒸汽涡轮(51、52、53)而被驱动;凝汽器(63),使从所述蒸汽涡轮(51、52、53)排出的蒸汽液化;热水返回路径(75),将由所述汽水分离器(46)分离的所述热水向所述凝汽器(63)供给;及蓄热器(80),设置于所述热水返回路径(75)并从所述热水得到热量而进行蓄热。

[0162]

利用蓄热器蓄积了由汽水分离器分离的热水保有的热量。由此,能够将热水保有的热量在从凝汽器向系统外放出之前有效利用,能够提高锅炉发电设备的设备效率。

[0163]

作为锅炉,优选使用变压直流锅炉。

[0164]

作为蓄热器的蓄热材料,例如,可列举混凝土等。

[0165]

在另一形态的锅炉发电设备(1)中,具备蒸汽涡轮旁通路径(77),该蒸汽涡轮旁通路径(77)从所述过热器(41)与所述蒸汽涡轮(51)之间分支而向所述凝汽器(63)引导蒸汽,所述蓄热器(80)从在所述蒸汽涡轮旁通路径(77)中流动的蒸汽得到热量来进行蓄热。

[0166]

利用蓄热器蓄积了从蒸汽涡轮旁通路径引导的蒸汽保有的热量。由此,能够将蒸汽保有的热量在从凝汽器向系统外放出之前有效利用,能够提高锅炉发电设备的设备效率。

[0167]

在另一形态的锅炉发电设备(1)中,所述蓄热器(80)对于从所述凝汽器(63)向所述锅炉主体(3)引导的供水进行加热。

[0168]

利用蓄热器对供水进行了加热。由此,能够将蓄积于蓄热器的热量在锅炉发电设备内有效利用。

[0169]

在另一形态的锅炉发电设备(1)中,具备:热水返回阀(76),设置于所述热水返回路径(75);及控制部(30),在所述锅炉主体(3)起动时将所述热水返回阀(76)从关闭状态控制成打开状态。

[0170]

通过将热水返回阀设置于热水返回路径,在热水返回阀为关闭状态的情况下不使

热水向热水返回路径流动,在热水返回阀为打开状态的情况下,使热水向热水返回路径流动而利用蓄热器进行蓄热。

[0171]

在使锅炉发电设备(1)起动之际的锅炉主体(3)起动时,将热水返回阀从关闭状态控制为打开状态,由此在设备起动时能够从热水蓄积热量。由此,可以不需要具有通过使热水向锅炉主体返回而减少凝汽器中的散热的效果的bcp(boiler circulating pump:锅炉循环泵),能够实现成本降低。但是,并不妨碍对于具备bcp的锅炉发电设备的适用。

[0172]

在另一形态的锅炉发电设备(1)中,具备:热水返回阀(76),设置于所述热水返回路径(75);及控制部(30),在所述锅炉主体(3)的锅炉负荷低于规定值的情况下,将所述热水返回阀(76)从关闭状态控制成打开状态。

[0173]

通过将热水返回阀设置于热水返回路径,在使热水返回阀为关闭状态的情况下不使热水向热水返回路径流动,在使热水返回阀为打开状态的情况下使热水向热水返回路径流动而利用蓄热器进行蓄热。

[0174]

在锅炉主体的锅炉负荷低于规定值的情况下,将热水返回阀从关闭状态控制成打开状态,由此能够从热水蓄积热量。由此,即使在锅炉主体的锅炉负荷低的锅炉湿态运转那样的状态下,也能够有效利用热水的热量而减少向系统外舍弃的热量。而且,例如,即使在为了避免伴有设备效率的下降的锅炉湿态运转而存在将锅炉负荷以规定值以上(例如30%负荷以上)进行运用的制约的情况下,也能够利用本控制抑制热损失,因此能够允许锅炉湿态运转,能够降低锅炉负荷的下限(达到例如15%负荷~20%负荷为止),能够避免所述制约,能够提高对于发电格栅内的电力需求变动的应对能力。

[0175]

锅炉湿态运转是指在汽水分离器内存在水位的状态。相对于此,存在有在汽水分离器内没有水位的锅炉干态运转。

[0176]

在另一形态的锅炉发电设备(1)中,具备:涡轮旁通阀(78),设置于所述蒸汽涡轮旁通路径(77);及控制部(30),在所述发电机(54)的输出下降速度大于规定值的情况下,将所述涡轮旁通阀(78)从关闭状态控制成打开状态。

[0177]

通过将涡轮旁通阀设置于涡轮旁通路径,在使涡轮旁通阀为关闭状态的情况下不使蒸汽向涡轮旁通路径流动,在使涡轮旁通阀为打开状态的情况下使蒸汽向涡轮旁通路径流动而利用蓄热器蓄热。

[0178]

在发电mw负荷(发电机的输出)下降速度大于规定值的情况下,将涡轮旁通阀从关闭状态控制成打开状态,从而能够从蒸汽蓄积热量。由此,即使发电mw负荷(发电机的输出)下降速度比较大,锅炉主体的锅炉负荷的下降速度也能够如以往那样。由于此时进行蓄热,因此能够尽可能地防止将在涡轮旁通路径中流通的蒸汽的热量从凝汽器向系统外浪费地放出的情况。

[0179]

在另一形态的锅炉发电设备(1)中,具备控制部(30),该控制部(30)在所述汽水分离器(46)内不存在水位的干态运转时利用所述蓄热器(80)对所述供水进行加热。

[0180]

在汽水分离器内不存在水位的干态运转时,进行利用蓄热器将供水加热的控制。由此,能够利用蓄热器提供向锅炉主体投入的热量的一部分,因此能够减少向锅炉主体投入的燃料投入量,提高锅炉发电设备1的设备效率。

[0181]

在另一形态的锅炉发电设备(1)中,具备:供水加热器(34、36),利用从所述蒸汽涡轮(51、52)抽取的蒸汽对所述供水进行加热;供水旁通路径(70),绕过所述供水加热器(34、

36)的至少一部分而将所述供水经由所述蓄热器(80)向所述锅炉主体(3)引导;及控制部(30),在增大所述发电机(54)的负荷时,以将所述供水不向所述供水加热器(34、36)引导而向所述供水旁通路径(70)引导的方式进行切换。

[0182]

具备利用从蒸汽涡轮抽取的蒸汽对供水进行加热的供水加热器。

[0183]

在增大发电机的负荷时,进行将供水的至少一部分的路径从供水加热器向蓄热器切换的控制。由此,能够减少在供水加热器中使用的蒸汽涡轮抽气蒸汽,因此蒸汽涡轮输出增大而使mw负荷量增大,使锅炉发电设备的发电输出增大,能够提高负荷变化率。

[0184]

在另一形态的锅炉发电设备(1)中,具备:供水加热器(34、36),利用从所述蒸汽涡轮(51、52)抽取的蒸汽对所述供水进行加热;供水旁通路径(79),绕过所述供水加热器(34、36)而将所述供水的至少一部分经由所述蓄热器(80)向所述锅炉主体(3)引导;及控制部(30),在所述锅炉主体(3)的额定负荷时,以将所述供水不向所述供水加热器(34、36)引导而向所述供水旁通路径(70)引导的方式进行切换。

[0185]

具备利用从蒸汽涡轮抽取的蒸汽对供水进行加热的供水加热器。

[0186]

在锅炉主体的额定负荷时,进行了将供水的至少一部分的路径从供水加热器向蓄热器切换的控制。由此,能够减少在供水加热器中使用的蒸汽涡轮抽气蒸汽,因此能够在使锅炉主体为额定负荷的状态下暂时使发电mw负荷增大。而且,能够得到超过锅炉负荷追随性的发电mw的追随性而提高负荷变化率。

[0187]

在另一形态的锅炉发电设备(1)中,所述控制部(30)以所述过热器(41)的出口处的蒸汽流量、蒸汽温度及蒸汽压力成为与目标锅炉负荷对应的目标值的方式进行控制。

[0188]

在过热器的出口处对应于目标锅炉负荷地控制了蒸汽流量、蒸汽温度及蒸汽压力。由此,能够有效利用从蓄热器的散热并得到所希望的设备输出(发电量)。例如,通过向锅炉主体投入的燃料投入量的调整、将供水对于过热器进行喷射来降温的过热器喷射水流量的调整,来进行蒸汽流量、蒸汽温度及蒸汽压力的控制。

[0189]

在另一形态的锅炉发电设备(1)中,具备汽化发生防止单元(71),该汽化发生防止单元(71)防止在所述蒸发器(43)的蒸汽流动上游侧设置的节煤器(44)中的汽化的发生。

[0190]

由于在节煤器中防止汽化发生,因此能够使来自蓄热器的热量由向锅炉主体供给的供水最大限度有效地吸收,能够提高锅炉发电设备的设备效率。

[0191]

在另一形态的锅炉发电设备(1)中,所述汽化发生防止单元(71)具备对于供水旁通路径(70)设置的供水旁通流量控制阀(71),该供水旁通路径(70)绕过利用从所述蒸汽涡轮(51、52)抽取的蒸汽对所述供水进行加热的供水加热器(34、36)而将所述供水经由所述蓄热器(80)向所述锅炉主体(3)引导。

[0192]

通过对设置于供水旁通路径的流量控制阀进行控制,来控制从供水加热器绕过的供水流量。由此,通过调整节煤器的入口温度,能够防止节煤器中的汽化的发生。

[0193]

作为流量控制阀,为了从小流量至大流量能够响应性良好地控制,也可以采用例如并列设有与大流量对应的大流量用流量控制阀和与小流量对应的小流量用流量控制阀的子母阀。

[0194]

在另一形态的锅炉发电设备(1)中,所述控制部(30)具备蓄热量推定单元,该蓄热量推定单元推定蓄积于所述蓄热器(80)的蓄热量,在利用所述蓄热量推定单元推定出的蓄热量低于规定值的时间点,所述控制部将所述供水旁通流量控制阀(71)关闭。

[0195]

通过推定蓄热量而能够推定可对供水进行加热的温度。在蓄热量小于规定值的情况下,即使利用蓄热器对供水进行加热也得不到所希望的效果,因此将供水旁通流量控制阀关闭。

[0196]

一形态的锅炉发电设备(1)的控制方法中,锅炉发电设备(1)具备:锅炉主体(3);蒸发器(43),设置于所述锅炉主体(3);过热器(41),设置于所述锅炉主体(3);汽水分离器(46),设置在所述蒸发器(43)与所述过热器(41)之间,并对热水和蒸汽进行分离;蒸汽涡轮(51、52、53),利用由所述过热器(41)生成的过热蒸汽而被驱动;发电机(54),利用所述蒸汽涡轮(51、52、53)而被驱动;凝汽器(63),使从所述蒸汽涡轮(51、52、53)排出的蒸汽液化;及热水返回路径(75),将由所述汽水分离器(46)分离的所述热水向所述凝汽器(63)供给,其中,所述锅炉发电设备(1)的控制方法包括蓄热工序,该蓄热工序从在所述热水返回路径(75)中流动的所述热水得到热量来进行蓄热。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让