一种智能化的注塑工艺监控系统的制作方法

2021-02-25 03:02:46|

2021-02-25 03:02:46| 540|

540| 起点商标网

起点商标网

[0001]

本发明涉及注塑生产,尤其是一种智能化的注塑工艺监控系统。

背景技术:

[0002]

注塑是将热塑性或热固性塑料利用注塑机制成各种形状产品的一种生产技术。在现有的塑胶注塑生产技术中,实际的注塑生产状态是无法被准确获知的,其体现在:实际的注塑参数是什么状态?压力速度的实际值是多少?压力速度值的设定及达成是否合理是否最优?设备有无异常以至于对工艺参数的稳定性带来影响?目前的参数设定与设备能力是否匹配?目前的参数是否能保证注塑生产稳定可控?在模具及设备(注塑机)状态不佳的情况下,工艺参数如何调整可以弥补上述模具及注塑机的缺陷?由于无法准确获知注塑生产状态,就导致了注塑生产存在以下问题:品质不稳定,废品增加,模具寿命低,注塑机寿命低,模具及注塑机的故障率增加。

技术实现要素:

[0003]

针对现有的不足,本发明提供一种智能化的注塑工艺监控系统。

[0004]

本发明解决其技术问题所采用的技术方案是:一种智能化的注塑工艺监控系统,包括与注塑机连接的数据采集单元、数据分析单元、数据输出单元、智能终端;所述数据采集单元用于采集注塑产品所用原材料的理化数据、注塑工艺中所用各设备的预设的设备参数和实时的设备监控数据、注塑成型产品预设的和实际的产品规格数据;所述数据分析单元用于对注塑过程中通过数据采集单元所采集的数据进行分析;所述数据输出单元用于输出数据分析单元分析形成的数据分析结果至智能终端,所述数据分析结果包括注塑成型产品合格时的各设备参数、注塑成型产品不合格时的各设备参数、以及注塑成型产品不合格时对各设备参数建议修正的数据;所述智能终端接收数据输出单元输出的数据分析结果并根据数据分析结果对各设备进行相应操控。

[0005]

作为优选,所述数据分析单元通过如下步骤对数据采集单元所采集的数据进行分析:

[0006]

s1,通过软件程序对数据采集单元所采集的数据归类分析,并判别是否有不符合预设参数的数据;

[0007]

s2,对s1步骤中分析后的数据再通过软件程序的自动匹配并运算相关数据,得出注塑成型产品合格时的各设备参数、注塑成型产品不合格时的各设备参数;

[0008]

s3,在注塑成型产品合格时将s2步骤中的各设备参数传递至数据输出单元;在注塑成型产品不合格时,在s2步骤的基础上继续经过软件程序自身的逻辑运算,分析出注塑成型产品不合格的原因并反馈对各设备参数建议修正的数据至数据输出单元。

[0009]

作为优选,所述设备包括模具、注塑机、机械手、加料机、模温机、烘干机。

[0010]

作为优选,注塑产品所用原材料的理化数据包括所用材料的熔融指数、熔点温度、粘度、收缩率、结晶性、热性能的相关参数。

[0011]

作为优选,所述数据采集单元、数据分析单元和数据输出单元集成在智能终端内。

[0012]

作为优选,所述智能终端设置在注塑机上,所述智能终端通信连接有远程监控端。

[0013]

作为优选,所述数据采集单元、数据分析单元、数据输出单元均集成在注塑机上,所述智能终端和注塑机通过i/o接口连接或无线通信连接。

[0014]

本发明的有益效果在于:该发明可以实现注塑工艺及生产状态及模具/注塑机状态的自动识别,分析,寻优,反馈,从而实现整个注塑生产环境的最优化,故障能提早预防,设备/模具的损坏减少,寿命延长,生产品质提升,效率提升,工艺简单化稳定化。

附图说明

[0015]

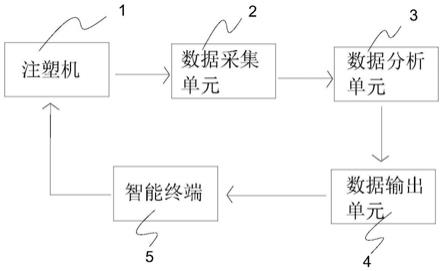

图1是本发明实施例的原理框图;

[0016]

图2是本发明实施例数据采集、分析、输出流程示意图;

[0017]

图中零部件名称及序号:1-注塑机2-数据采集单元3-数据分析单元4-数据输出单元5-智能终端。

具体实施方式

[0018]

为了更清楚地说明本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图及实施例对本发明作进一步说明,进行清楚、完整的描述,显然,所描述的实施例是本发明的部分实施例,而不是全部实施例。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。此外,本发明中所提到的方向用语,例如,“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”等,仅是参考附加图示的方向,使用的方向用语是为了更好、更清楚地说明及理解本发明,而不是指示或暗指本发明必须具有的方位,因此不能理解为对本发明的限制。

[0019]

本发明实施例如图1至图2中所示,一种智能化的注塑工艺监控系统,包括与注塑机1连接的数据采集单元2、数据分析单元3、数据输出单元4、智能终端5;所述数据采集单元2用于采集注塑产品所用原材料的理化数据、注塑工艺中所用各设备的预设的设备参数和实时的设备监控数据、注塑成型产品预设的和实际的产品规格数据,原材料的理化数据以及预设的设备参数和产品规格数据,都通过人工输入的方式输入到数据采集单元2,此时注塑产品所用原材料的理化数据就包括所用材料的熔融指数、熔点温度、粘度、收缩率、结晶性、热性能的相关参数,这些数据就相应的确定了塑料熔融、流动、以及成型所需要的温度、时间、用量,进而就可以依据这些数据以及成型产品的规格数据来设定各设备对应工艺的设备参数,所述设备包括模具、注塑机、机械手、加料机、模温机、烘干机,就包含了注塑工艺生产中使用的所有设备,就能全面准确的对注塑生产进行监控,预设的设备参数则包括模具参数(模具的浇注系统、冷却系统、排气系统等的参数);注塑机参数(注塑机吨位,射速,溶胶速度,峰值压力,温度数据等);机械手的数据(移动距离、移动角度等);加料机数据(加料速度等);模温机的数据(温度);烘干机的数据(烘干的速率)以及注塑成型后对产品的输送或包装的数据(传送速度等);产品的规格数据则包括有产品重量,产品厚度,产品流长比,材料物性表,产品形状特性等的数据,实时的设备监控数据则包括与预设参数相对应的数据,以及模具闭环时的检测数据(实际模温等),设备闭环时的检测数据(注塑机的监控画面数据,波形图数据,实际射胶速度,实际射胶压力,实际射胶位置,实际保压时间,实际温

度,实际溶胶速度等),这些数据都可以通过相应的检测设备来获得,比如使用外接速度、压力、温度传感器;所述数据分析单元3用于对注塑过程中通过数据采集单元2所采集的数据进行分析,分析时就利用相应的软件程序来进行逻辑运算获得数据分析结果,比如对制造过程的分析/反馈(包括对生产数量,生产时间,产生的废品数量,停机时间,停机原因,不良品时间等);智能化工艺参数分析(分析内容包括但不限于,所预设的参数的射胶段数是否合适?设定参数的射胶/保压的速度/压力/时间/切换点位置是否合适?实际的射胶/保压的速度/压力/时间/切换点位置与设定值的差异?实际的溶胶速度/压力/位置与设定值是否一致等?);对注塑工艺反馈(优化的合理的注塑段数反馈,优化的合理的射胶/保压的速度/压力/时间/切换点位置反馈,优化的合理的的溶胶速度/压力/位置与设定值的分析及反馈等);材料数据反馈(对于材料的实际的熔融温度,粘度,熔融指数的分析及反馈等);模具故障分析反馈(对于模具故障如冷却系统异常及模温偏差的分析及反馈等);注塑机故障分析反馈(对于注塑机故障如实际射胶速度异常,实际射胶压力异常,背压异常,过胶圈漏胶,溶胶马达异常,格林柱不平衡等异常的分析及反馈等);所述数据输出单元4用于输出数据分析单元3分析形成的数据分析结果至智能终端5,所述数据分析结果包括注塑成型产品合格时的各设备参数、注塑成型产品不合格时的各设备参数、以及注塑成型产品不合格时对各设备参数建议修正的数据,根据不同的需求还可以将数据分析单元3和数据输出单元4集合成一个单元;所述智能终端5接收数据输出单元4输出的数据分析结果并根据数据分析结果对各设备进行相应操控,在智能终端5就显示出生产状态是正常还是异常,从而根据分析结果通过相应的软件程序来进行相应的操控,在正常生产状态下,就可以将相应的数据分析结果存储在智能终端5,若出现异常生产,就依据给出的修正数据去修改相应设备的数据,在这个过程中该操控可以是人工在智能终端5上下达相应修改参数的操控指令,然后通过智能终端5就传递信息给各设备的控制单元,进而通过控制单元修改设备的相应参数,也可以是人工在智能终端5获得信息后手动在各设备上去修改,还可以是智能终端5上通过相应的程序软件去自动发出修改参数的操作指令给各设备,进而更改相应的参数。

[0020]

进一步的改进,所述数据分析单元3通过如下步骤对数据采集单元2所采集的数据进行分析:

[0021]

s1,通过软件程序对数据采集单元2所采集的数据归类分析,并判别是否有不符合预设参数的数据;在这一步中就将采集到的众多数据进行了归类,使得不同数据对应不同的设备,再根据预设的数据就判别出是否有异常的发生。

[0022]

s2,对s1步骤中分析后的数据再通过软件程序的自动匹配并运算相关数据,得出注塑成型产品合格时的各设备参数、注塑成型产品不合格时的各设备参数;此步中就将采集到的数据对应于各设备分成了合格与不合格的数据,就找出了异常所在点。

[0023]

s3,在注塑成型产品合格时将s2步骤中的各设备参数传递至数据输出单元;在注塑成型产品不合格时,在s2步骤的基础上继续经过软件程序自身的逻辑运算,分析出注塑成型产品不合格的原因并反馈对各设备参数建议修正的数据至数据输出单元,这样就形成了三层级的数据,s1中形成基本的数据池,s2中则将数据池中的数据分为了合格与不合格两大块的数据,并且于相应设备是对应的,就找出了问题发生的所在点,s3中则侧重于对不合格的数据进一步分析得出原因并给出建议修正的数据,三层级的数据分析能更好的快速分析出问题点及产生原因并能予以修正。

[0024]

进一步的改进,所述数据采集单元2、数据分析单元3和数据输出单元4集成在智能终端5内,这样就方便了其使用,能根据不同的使用需求便捷的应用于不同注塑机1上,就可以将其和注塑机1设为一体,也可以将其单独设置为可移动的设备,然后再将该设备与注塑机1连接,在两者之间进行相应的数据交互传递,两者之间的连接则采用相应的i/o接口来连接或者是通过无线通信连接的方式来连接。在所述智能终端5设置在注塑机1上时,所述智能终端5通信连接有远程监控端,智能终端5就能将相应信息传递至远程的监控端,这样的设置就既能在注塑机1上直接监控到各数据,又能在远端监控到实时的生产状况,方便人们在不同情况下的使用。

[0025]

进一步的改进,所述数据采集单元2、数据分析单元3、数据输出单元4均集成在注塑机1上,所述智能终端5和注塑机1通过i/o接口连接或无线通信连接,这样就将数据的采集、分析、输出各单元集成在注塑机1上,与注塑机1成为一体,更便于生产的使用。

[0026]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让