一种镜片加工流水线的制作方法

2021-02-24 04:02:33|

2021-02-24 04:02:33| 351|

351| 起点商标网

起点商标网

[0001]

本实用新型涉及生产加工领域,尤其是涉及一种镜片加工流水线。

背景技术:

[0002]

注塑机又名注射成型机或注射机。它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。目前的眼镜注塑机可同时注塑多个镜片,注塑完成后的眼镜片需要从注塑腔内取出,而现有的大多会通过人工手动完成,这样造成自动化程度低,安全性低,且工作效率也低;另外也有利用夹持组件将眼镜片夹持至传送带上,再通过传送带进行传送,但是眼镜片在经过夹持组件夹持放置传送带上时,会导致眼镜片的朝向不一致,使得眼镜片传出后的朝向也是杂乱的,这时需要工作人员对眼镜片进行重新整理,使眼镜片的朝向一致,但是这样会增加工作人员的工程量,也会导致工作效率变低。

技术实现要素:

[0003]

本实用新型的目的:为了克服现有技术的缺陷,本实用新型提供了一种镜片加工流水线,利用调节机构将传送带上的各镜片调节为统一的朝向,并运输至机架外,无需手动操作,更加方便,且自动化程度高,效率高。

[0004]

本实用新型的技术方案:一种镜片加工流水线,包括机架,

[0005]

注塑机,用于注塑镜片;

[0006]

传送带,用于传送注塑完成后的镜片;

[0007]

夹持组件,用于将注塑机内注塑完成后的镜片夹持至传送带上;

[0008]

其特征在于,

[0009]

所述机架上设有调节组件以及视觉传感器;

[0010]

其中,

[0011]

调节组件,用于将传送带上各镜片的方位调节一致;

[0012]

视觉传感器,用于感应传送带上各镜片的方位并将各镜片的方位信息传输给调节组件;

[0013]

调节组件,包括基座、设置在基座上的第一驱动件、固定座、转动座、第一吸盘以及驱动转动座转动的第二驱动件,所述基座设置在安装座的上方,所述第一驱动件设有三个,各第一驱动件的输出轴上均铰接设有驱动杆,各驱动杆远离第一驱动件的一端与固定座铰接设置,所述第一吸盘设置在转动座上,第二驱动件设置在固定座上,第二驱动件的输出轴与转动座连接。

[0014]

采用上述技术方案,先在注塑机内注塑镜片,然后通过夹持组件将注塑机内注塑完成的镜片夹持在传送带上,然后再经传送带对镜片进行传送,视觉传感器将传送带上镜片的方向以及位置信息传输给调节组件,调节组件中的第一驱动件驱动驱动杆向传送带上镜片所处的位置方向运动,从而带动固定座运动,同时第二驱动件驱动转动座转动,将其转

动至与传送带上需要调节的镜片的方向一致,然后通过第一吸盘将镜片吸附住,然后第一驱动件驱动驱动杆运动,同时第二驱动件驱动转动座转动,回到初始位置,这样使得每个镜片在经过调解组件调解后,通过传送带传送出去的镜片其朝向以及位置均保持一致,这样就无需工作人员再手动进行调节,更加方便,自动化,高效率,第一驱动件以及驱动杆设有三个,使得驱动杆在运动时更加稳定,保持其的平衡性,更好的带动固定座运动。

[0015]

本实用新型的进一步设置:所述固定座呈等边三角形设置,第二驱动件安装在固定座的中心位置,各驱动杆均铰接设置在固定座的三个支角上,所述基座上设有三个连接臂,各连接臂之间间隔设置,且各连接臂之间的间距相等,各第一驱动件设置在对应的连接臂上。

[0016]

采用上述进一步设置,固定座呈等边三角形设置,更加稳定,各驱动杆铰接设置在固定座的三个支角上,使得驱动杆做工作时更加稳定,更加平稳,使得镜片经调解组件调解,其方向以及位置保持一致。

[0017]

本实用新型的再进一步设置:所述夹持组件包括安装座以及夹料盘,夹料盘设置在安装座上,机架上设有用于驱动安装座沿x轴、y轴和z轴方向运动的驱动装置,夹料盘上设有至少一对夹料臂,夹料盘上还设有用于驱动相对的夹料臂夹紧或松开的第三驱动件,安装座上设有用于驱动夹料盘绕其中心轴转动的第四驱动件以及驱动夹料盘翻转的第五驱动件。

[0018]

采用上述再进一步设置,夹料盘上的夹料臂用于夹紧支撑脚,从而可以将多个镜片整体夹取,通过驱动装置可以调整夹料盘沿x轴、y轴和z轴方向的位置,第五驱动件翻转夹料盘使得夹料臂能夹紧支撑脚,在夹紧后,再由驱动装置将夹料盘运送至传送带上方,第四驱动件驱动夹料盘绕其中心轴转动,将各镜片对准传送带放入即可。这种夹持组件,其可以自动将注塑完成后的镜片取出并放置到传送带上,自动化程度高,安全性好,工作效率高。

[0019]

本实用新型的再更进一步设置:所述驱动装置包括有在机架上沿x轴方向设置的第一导轨,第一导轨上滑动设有第一滑座,第一滑座上沿y轴方向设有第二导轨,第二导轨上滑动设有第二滑座,第二滑座上沿z轴方向设有第三导轨,第三导轨上滑动设有第三滑座,安装座设置在第三滑座上,驱动装置还包括有用于驱动第一滑座沿第一导轨方向滑动的第六驱动件,用于驱动第二滑座沿第二导轨方向滑动的第七驱动件,用于驱动第三滑座沿第三导轨方向滑动的第八驱动件。

[0020]

采用上述再更进一步设置,第三驱动件驱动第一滑座沿第一导轨方向滑动,从而带动第二滑座、第三滑座、安装座、夹料盘沿x轴方向滑动;第四驱动件驱动第二滑座沿第二导轨方向滑动,从而带动第三滑座、安装座、夹料盘沿y轴方向滑动;第五驱动件驱动第三滑座沿第三导轨方向滑动,从而带动安装座、夹料盘沿z轴方向滑动,其整体结构简单,工作性能稳定。

[0021]

本实用新型的再更进一步设置:所述的夹料盘的中心轴沿z轴方向设置,第五驱动件与第四驱动件的输出端连接,夹料盘与第五驱动件的输出端连接,夹料盘的翻转中心轴沿y轴方向设置。

[0022]

采用上述再更进一步设置,第五驱动件直接带动夹料盘绕y轴翻转,第四驱动件经第五驱动件带动夹料盘绕其中心轴转动,其结构简单,稳定性好。

[0023]

本实用新型的再更进一步设置:夹料盘的下端设有若干个第二吸盘,第二吸盘绕夹料盘的中心轴间隔设置。

[0024]

采用上述再更进一步设置,通过第二吸盘来吸附镜片,可以更好地将整个镜片组夹紧,从而可以防止单纯依靠夹料臂夹紧支撑脚时,产生转动。

[0025]

本实用新型的再更进一步设置:第二吸盘经磁铁吸附在夹料盘下端。

[0026]

采用上述再更进一步设置,通过磁铁的方式来将第二吸盘与夹料盘连接,其安装、拆卸方便,而且,可以根据需要改变第二吸盘的位置,从而满足不同尺寸镜片的需求。

附图说明

[0027]

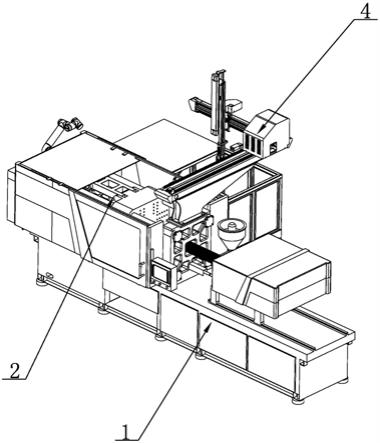

图1为本实用新型具体实施例的结构示意图;

[0028]

图2为本实用新型具体实施例的整体示意图;

[0029]

图3为本实用新型具体实施例中调节组件的示意图;

[0030]

图4为本实用新型具体实施例中基座的示意图;

[0031]

图5为本实用新型具体实施例中夹持组件的示意图;

[0032]

图6为镜片结构图;

[0033]

图7为本实用新型具体实施例中各驱动件安装结构图;

[0034]

图8为本实用新型具体实施例中夹料盘结构图;

[0035]

图9为本实用新型具体实施例中驱动装置结构图。

具体实施方式

[0036]

如图1-9所示,一种镜片加工流水线,包括机架1,

[0037]

注塑机2,用于注塑镜片,如图1、2所示,现有的镜片注塑机,其可同时注塑多个镜片1

’

,且注塑形成的镜片1

’

呈圆形围绕,各镜片1

’

上会形成支撑脚11

’

,支撑脚11

’

上形成一通孔12

’

;

[0038]

传送带3,用于传送注塑完成后的镜片,机架1上设有用于驱动传送带3工作的第九驱动件;

[0039]

夹持组件4,用于将注塑机内注塑完成后的镜片夹持至传送带3上;

[0040]

所述机架1上设有调节组件5以及视觉传感器6;

[0041]

其中,

[0042]

调节组件5,用于将传送带3上各镜片的方位调节一致,即将传送带3上各镜片的位置调节成处于同一水平线上,朝向也调节至一个方向;

[0043]

视觉传感器6,用于感应传送带3上各镜片的方位并将各镜片的方位信息传输给调节组件5;

[0044]

调节组件5,包括基座51、设置在基座51上的第一驱动件52、固定座53、转动座54、第一吸盘55以及驱动转动座54转动的第二驱动件56,所述基座51设置在安装座54的上方,所述第一驱动件52设有三个,各第一驱动件52的输出轴上均铰接设有驱动杆57,各驱动杆57远离第一驱动件52的一端与固定座53铰接设置,所述第一吸盘55设置在转动座54上,第二驱动件56设置在固定座53上,第二驱动件56的输出轴与转动座54连接,先在注塑机2内注塑镜片,然后通过夹持组件4将注塑机2内注塑完成的镜片夹持在传送带3上,然后再经传送

带3对镜片进行传送,视觉传感器6将传送带3上镜片的方向以及位置信息传输给调节组件5,调节组件5中的第一驱动件52驱动驱动杆57向传送带3上镜片所处的位置方向运动,从而带动固定座53运动,同时第二驱动件56驱动转动座54转动,将其转动至与传送带3上需要调节的镜片的方向一致,然后通过第一吸盘55将镜片吸附住,然后第一驱动件52驱动驱动杆57运动,同时第二驱动件56驱动转动座54转动,回到初始位置,即如果镜片最后传出后所需要摆放的方向与传送带3平行设置,且镜片1

’

朝前,支撑脚11

’

朝后,并且各镜片处于传送带3传送方向的中心线上,第一驱动件52驱动驱动杆57朝传送带3上的镜片处运动,驱动杆57铰接设置在固定座53上,从而带动固定座53也一起朝镜片位置运动,第二驱动件56驱动转动座54转动,使得第一吸盘55的朝向与镜片的朝向一致,这样在第一吸盘55将镜片吸附住后,第一驱动件52驱动驱动杆57往传送带3的中心线位置运动,第二驱动件56驱动转动座54转动,使得第一吸盘55上的镜片朝向与传送带3平行设置,且镜片1

’

朝前,支撑脚11

’

朝后,或者支撑脚11

’ꢀ

朝前,镜片1

’ꢀ

朝后,各个镜片在经过调解组件5调解后,通过传送带3传送出去的镜片其朝向以及位置均保持一致,这样就无需工作人员再手动进行调节,更加方便,自动化,高效率,第一驱动件52以及驱动杆57设有三个,使得驱动杆57在运动时更加稳定,保持其的平衡性,更好的带动固定座53运动。在本实用新型具体实施例中,第一驱动件52、第二驱动件56以及第九驱动件均采用电机。

[0045]

在本实施例中,所述固定座53呈等边三角形设置,第二驱动件56安装在固定座53的中心位置,各驱动杆57均铰接设置在固定座53的三个支角上,所述基座51上设有三个连接臂511,各连接臂511之间间隔设置,且各连接臂511之间的间距相等,各第一驱动件52设置在对应的连接臂511上,固定座53呈等边三角形设置,更加稳定,各驱动杆57铰接设置在固定座53的三个支角上,使得驱动杆57做工作时更加稳定,更加平稳,使得镜片经调解组件5调解,其方向以及位置保持一致。

[0046]

在本实施例中,所述夹持组件4包括安装座41以及夹料盘42,夹料盘42设置在安装座41上,机架1上设有用于驱动安装座41沿x轴、y轴和z轴方向运动的驱动装置7,夹料盘42上设有至少一对夹料臂8,夹料盘42上还设有用于驱动相对的夹料臂8夹紧或松开的第三驱动件421,安装座41上设有用于驱动夹料盘42绕其中心轴转动的第四驱动件411以及驱动夹料盘42翻转的第五驱动件412,夹料盘42上的夹料臂8用于夹紧支撑脚11

’

,从而可以将多个镜片整体夹取,通过驱动装置7可以调整夹料盘42沿x轴、y轴和z轴方向的位置,第五驱动件412翻转夹料盘42使得夹料臂8能夹紧支撑脚11

’

,在夹紧后,再由驱动装置7将夹料盘42运送至传送带3上方,第五驱动件412再次将夹料盘42翻转而后,第四驱动件驱动夹料盘绕其中心轴转动,将各镜片放入传送带3即可。这种夹持组件,其可以自动将注塑完成后的镜片取出并放置到传送带3上,自动化程度高,安全性好,工作效率高。

[0047]

其中,所述驱动装置7包括有在机架1上沿x轴方向设置的第一导轨71,第一导轨71上滑动设有第一滑座72,第一滑座72上沿y轴方向设有第二导轨73,第二导轨73上滑动设有第二滑座74,第二滑座74上沿z轴方向设有第三导轨75,第三导轨75上滑动设有第三滑座76,安装座41设置在第三滑座76上,驱动装置4还包括有用于驱动第一滑座72沿第一导轨71方向滑动的第六驱动件77,用于驱动第二滑座74沿第二导轨73方向滑动的第七驱动件78,用于驱动第三滑座76沿第三导轨75方向滑动的第八驱动件79,第三驱动件421驱动第一滑座72沿第一导轨71方向滑动,从而带动第二滑座74、第三滑座76、安装座41、夹料盘42沿x轴

方向滑动;第四驱动件411驱动第二滑座74沿第二导轨73方向滑动,从而带动第三滑座76、安装座41、夹料盘42沿y轴方向滑动;第五驱动件412驱动第三滑座76沿第三导轨75方向滑动,从而带动安装座41、夹料盘42沿z轴方向滑动,其整体结构简单,工作性能稳定。

[0048]

其中,所述的夹料盘42的中心轴沿z轴方向设置,第五驱动件412与第四驱动件411的输出端连接,夹料盘42与第五驱动件412的输出端连接,夹料盘42的翻转中心轴沿y轴方向设置,第五驱动件412直接带动夹料盘42绕y轴翻转,第四驱动件411经第五驱动件412带动夹料盘42绕其中心轴转动,其结构简单,稳定性好。在本实用新型具体实施例中,第三驱动件421、第四驱动件411以及第五驱动件412均采用气缸,当然,也可以采用电机实现,第六驱动件77、第七驱动件78以及第八驱动件79均采用电机,当然,也可以采用气缸、电缸实现。

[0049]

其中,夹料盘42的下端设有若干个第二吸盘422,第二吸盘422绕夹料盘42的中心轴间隔设置,通过第二吸盘422来吸附镜片,可以更好地将整个镜片夹紧,从而可以防止单纯依靠夹料臂8夹紧支撑脚11

’

时,产生转动。第二吸盘422经磁铁9吸附在夹料盘42下端,通过磁铁9的方式来将第二吸盘422与夹料盘42连接,其安装、拆卸方便,而且,可以根据需要改变第二吸盘422的位置,从而满足不同尺寸镜片的需求。当然,吸盘9也可以采用卡扣、螺栓等方式实现安装,在此,不再做详细阐述。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让