橡胶混炼生产系统的制作方法

2021-02-23 22:02:37|

2021-02-23 22:02:37| 322|

322| 起点商标网

起点商标网

[0001]

本发明涉及橡胶混炼技术领域,具体而言,涉及一种橡胶混炼生产系统。

背景技术:

[0002]

以轮胎为典型代表的橡胶制品,与我们的生活息息相关。在橡胶制品的生产工序中,混炼是特别重要的,决定了整个公司的生产效率和最终橡胶制品的品质。

[0003]

目前,经营规模比较大的轮胎、输送带等企业使用的混炼生产线,厂房要求高,一般为4层设计,高达24米。而对于不大规模的橡胶混炼企业,都是一层厂房设计,高度一般在10米左右。因厂房限制,往往采用加压式捏炼线这样档次不高的混炼设备。这样的生产线,配料需要操作工离线进行,人工投料到加压式捏炼机中。操作者数量多吗,且劳动强度大。另外,加压式捏炼机的结构决定了它生产效率低下、混炼品质低且环保性不好,车间粉尘飘扬,环境恶劣。另外,传统的混炼线,采用挂杆式胶冷机,为了防止胶片在移动冷却过程中滑落会在挂杆上设置圆钉,但是对于比较薄的胶片,圆钉会将胶片刺穿,影响后续使用。总之,目前这种生产线自动化程度低,环保性差,生产效率低且混炼品质不好,不符合国家绿色高质量发展的总体要求。

技术实现要素:

[0004]

为了弥补以上不足,本发明提供了一种橡胶混炼生产系统,旨在改善目前橡胶混炼生产线自动化程度低,环保性差,生产效率低且混炼品质不好,不符合国家绿色高质量发展的总体要求的问题。

[0005]

本发明是这样实现的:本发明提供一种橡胶混炼生产系统,依次包括生胶称量机、油料称量机、密炼机、粉料自动称量装置、斗式提升机、橡胶开炼装置和橡胶混炼胶冷装置。

[0006]

其中,所述粉料自动称量装置包括储料组件,所述储料组件包括储料箱、第一支撑腿和下料通道,所述第一支撑腿固定安装于所述储料箱的四周,所述下料通道与所述储料箱的一端连通,所述储料箱远离所述下料通道的一端铰接有箱盖,所述箱盖上固定有把手;

[0007]

送料组件,所述送料组件包括第一安装架、驱动件、盛料箱和挡料板,所述第一安装架固定安装于所述下料通道远离所述储料箱的一端,所述驱动件固定安装于所述第一安装架,所述盛料箱固定安装于所述驱动件,所述盛料箱与所述下料通道连通,所述挡料板铰接于所述盛料箱远离所述下料通道的一端;

[0008]

调节组件,所述调节组件包括第二安装架、第一电机、第一丝杆和挡料块,所述第二安装架固定安装于所述盛料箱的外侧,所述第一电机固定安装于所述第二安装架,所述第一丝杆的一端固定安装于所述第一电机的输出轴,所述挡料块插接于所述盛料箱,所述第一丝杆远离所述第一电机的一端螺接于所述挡料块。

[0009]

所述橡胶开炼装置包括安装组件,所述安装组件包括开炼箱和箱盖,所述箱盖铰接于所述开炼箱开口端端部,所述箱盖上开设有入料口,所述开炼箱远离所述箱盖的一侧开设有出料口;

[0010]

开炼组件,所述开炼组件包括第三电机、第一开炼辊、移动块、第二开炼辊和第四电机,所述第三电机固定安装于所述开炼箱的外侧,所述第一开炼辊的一端固定安装于所述第三电机的输出轴,所述第一开炼辊的另一端转动安装于所述开炼箱,所述第二开炼辊转动安装于所述移动块,所述移动块在所述开炼箱的侧壁内滑动,所述第四电机的输出轴与所述第二开炼辊的一端端部固定连接,所述第一开炼辊和所述第二开炼辊均设置于所述开炼箱的内部。

[0011]

所述橡胶混炼胶冷装置包括支撑组件,所述支撑组件包括箱体、第二支撑腿和输料辊,所述箱体上开设有通风孔,所述第二支撑腿固定安装于所述箱体上,所述第二支撑腿被构造成支撑所述箱体,所述输料辊转动安装于所述箱体,所述输料辊被构造成输送橡胶原料;

[0012]

降温组件,所述降温组件包括两个隔离板、第六电机和扇叶,两个所述隔离板固定安装于所述箱体的一侧内部,所述第六电机固定安装于所述箱体的外侧,所述扇叶固定安装于所述第六电机的输出轴,所述扇叶设置在两个所述隔离板之间。

[0013]

在本发明的一种实施例中,所述粉料自动称量装置还包括搅拌组件,所述搅拌组件包括第二电机、转轴和搅拌片,所述第二电机固定安装于所述下料通道,所述转轴的一端固定安装于所述第二电机的输出轴,所述转轴的另一端转动安装于所述下料通道的侧壁,所述搅拌片固定安装于所述转轴,所述搅拌片设置于所述下料通道内部。

[0014]

在本发明的一种实施例中,所述储料箱的一端连通有锥形部,所述锥形部远离所述储料箱的一端与所述下料通道连通。

[0015]

在本发明的一种实施例中,所述第一安装架上开设有燕尾滑槽,所述盛料箱的两侧均固定有燕尾滑块,所述燕尾滑块在所述燕尾滑槽内滑动。

[0016]

在本发明的一种实施例中,所述橡胶开炼装置还包括调节组件,所述调节组件包括支撑架、第二丝杆和移动架,所述支撑架固定安装于所述开炼箱的外侧,所述第二丝杆的一侧转动安装于所述支撑架,所述第二丝杆的另一侧转动安装于所述开炼箱,所述移动架螺纹传动连接于所述第二丝杆,所述移动架设置于所述支撑架与所述开炼箱之间,所述第四电机固定安装于所述移动架的外侧,所述第二开炼辊远离所述第四电机的一端与所述移动架转动连接。

[0017]

在本发明的一种实施例中,所述橡胶开炼装置还包括输料组件,所述输料组件包括第五电机、第一转动辊、输料带、第二转动辊和固定支架,所述第五电机固定安装于所述开炼箱,所述第一转动辊的一端固定安装于所述第五电机的输出轴,所述第一转动辊的另一端转动安装于所述开炼箱,所述第二转动辊通过所述输料带传动连接于所述第一转动辊,所述输料带通过所述出料口延伸至所述开炼箱的外侧,所述固定支架转动连接于所述第二转动辊,所述固定支架固定安装于所述开炼箱。

[0018]

在本发明的一种实施例中,所述第二丝杆远离所述开炼箱的一端端部固定有手轮,所述手轮设置于所述移动架的外侧,所述手轮上固定有摇把。

[0019]

在本发明的一种实施例中,所述第二丝杆上螺接有锁紧螺母,所述锁紧螺母设置于所述手轮与所述支撑架之间,所述锁紧螺母上固定有扳手。

[0020]

在本发明的一种实施例中,所述开炼箱的内部两侧均固定导料板,两个所述导料板呈v形设置。

[0021]

在本发明的一种实施例中,所述橡胶混炼胶冷装置还包括涂覆组件,所述涂覆组件包括第一涂覆辊、第一储料箱、第二涂覆辊、第二储料箱和输料管,所述第一涂覆辊转动安装于所述箱体的内部,所述第一涂覆辊设置于所述第一储料箱内,所述第一储料箱与所述箱体固定连接,所述第二涂覆辊转动安装于所述箱体,所述第二储料箱设置于所述第二涂覆辊的上方,所述第二储料箱上开设有出料孔,所述第一储料箱的一侧连通有第一进料管,所述第二储料箱的一侧连通有第二进料管,所述输料管与所述第一进料管和所述第二进料管连通。

[0022]

本发明的有益效果是:本发明通过上述设计得到的一种橡胶混炼生产系统,依次包括生胶称量机、油料称量机、密炼机、粉料自动称量装置、斗式提升机、橡胶开炼装置和橡胶混炼胶冷装置,经生胶称量机、油料称量机、粉料自动称量装置、斗式提升机把称量好的配方物料自动投入到橡胶开炼装置中,橡胶开炼装置可对配方物料进行密闭式混炼,加工成橡胶片,然后橡胶片被输送到橡胶混炼胶冷装置中实现冷却;

[0023]

炼胶所需要的原料:炭黑、粉料、液体油料、胶料由传统人工或半自动称量提升为机械自动化称量,实现大规模连续化生产,生产效率大大提高,工作劳动强度大大降低或减少。设备紧凑布局,减少占用厂房高度空间,将传统的多层厂房降低到单层厂房,节省基建规模和投资。粉料从原包装投料到储存、计量、投入密炼机全过程密闭处理,无泄漏、清洁环保。实现与密炼机一体化无缝对接,在控制和软件管理方面互锁联动,报警、提示等;所有过程数据记录到数据库、保存,可随时查询、监控、报警、报表、分析;实现设备之间的通讯和自动管理。

附图说明

[0024]

为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0025]

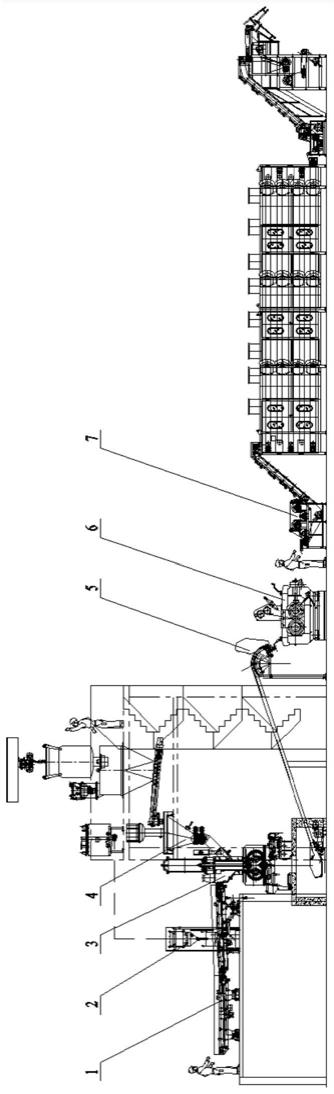

图1是本发明实施方式提供的整个系统示意示意图;

[0026]

图2为本发明实施方式提供的粉料自动称量装置立体结构示意图一;

[0027]

图3为本发明实施方式提供的粉料自动称量装置立体结构示意图二;

[0028]

图4为本发明实施方式提供的送料组件和调节组件结构示意图;

[0029]

图5为本发明实施方式提供的调节组件结构示意图一;

[0030]

图6为本发明实施方式提供的调节组件结构示意图二;

[0031]

图7为本发明实施方式提供的搅拌组件与下料通道位置关系示意图;

[0032]

图8为本发明实施方式提供的搅拌组件结构示意图;

[0033]

图9为本发明实施方式提供的燕尾滑块和燕尾滑槽结构示意图;

[0034]

图10为本发明实施方式提供的橡胶开炼装置结构示意图一;

[0035]

图11为本发明实施方式提供的橡胶开炼装置结构示意图一;

[0036]

图12为本发明实施方式提供的开炼组件结构示意图;

[0037]

图13为本发明实施方式提供的调节组件结构示意图;

[0038]

图14为本发明实施方式提供的输料组件结构示意图;

[0039]

图15为本发明实施方式提供的橡胶混炼胶冷装置示意图;

[0040]

图16为本发明实施方式提供的降温组件和涂覆组件结构示意图;

[0041]

图17为本发明实施方式提供的第二储料箱结构示意图。

[0042]

图中:1-生胶称量机;2-油料称量机;3-密炼机;4-粉料自动称量装置;410-储料组件;411-储料箱;4111-锥形部;4112-箱盖;4113-把手;412-第一支撑腿;413-下料通道;420-送料组件;421-第一安装架;4211-燕尾滑槽;422-驱动件;423-盛料箱;4231-燕尾滑块;424-挡料板;430-调节组件;431-第二安装架;432-第一电机;433-第一丝杆;434-挡料块;440-搅拌组件;441-第二电机;442-转轴;443-搅拌片;5-斗式提升机;6-橡胶开炼装置;610-安装组件;611-开炼箱;6111-出料口;6112-导料板;612-箱盖;6121-入料口;620-开炼组件;621-第三电机;622-第一开炼辊;623-移动块;624-第二开炼辊;625-第四电机;630-调节组件;631-支撑架;632-第二丝杆;633-移动架;634-手轮;6341-摇把;635-锁紧螺母;6351-扳手;640-输料组件;641-第五电机;642-第一转动辊;643-输料带;644-第二转动辊;645-固定支架;7-橡胶混炼胶冷装置;710-支撑组件;711-箱体;7111-通风孔;712-第二支撑腿;713-输料辊;720-降温组件;721-隔离板;722-第六电机;723-扇叶;730-涂覆组件;731-第一涂覆辊;732-第一储料箱;7321-第一进料管;733-第二涂覆辊;734-第二储料箱;7341-第二进料管;7342-出料孔;735-输料管。

具体实施方式

[0043]

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0044]

因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0045]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

[0046]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0047]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0048]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等

术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0049]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0050]

实施例

[0051]

请参阅图1,本发明提供一种技术方案:一种橡胶混炼生产系统,依次包括生胶称量机1、油料称量机2、密炼机3、粉料自动称量装置4、斗式提升机5、橡胶开炼装置6和橡胶混炼胶冷装置7。

[0052]

请参阅图2和图3,其中,粉料自动称量装置4包括储料组件410,储料组件410包括储料箱411、第一支撑腿412和下料通道413,第一支撑腿412通过螺栓固定安装于储料箱411的四周,下料通道413与储料箱411的一端连通,储料箱411的上端铰接有箱盖4112,箱盖4112实现对储料箱411的封堵,避免外界异物进入到储料箱411内,从而污染粉料,箱盖4112上固定有把手4113,方便工作人员通过把手4113打开或关闭箱盖4112,方便工作;具体的,储料箱411的下端连通有锥形部4111,锥形部4111的下端与下料通道413连通,锥形部4111呈上大下小型设计,便于粉料的集中,避免粉料遗留在储料箱411内,方便出料。

[0053]

请参阅图4、图6和图9,送料组件420包括第一安装架421、驱动件422、盛料箱423和挡料板424,第一安装架421通过螺栓固定安装于下料通道413远离储料箱411的一端,驱动件422通过螺栓固定安装于第一安装架421的外侧中间,驱动件422可为气缸、液压缸或电动推杆,盛料箱423螺纹固定安装于驱动件422的活塞杆端部,盛料箱423与下料通道413连通,挡料板424铰接于盛料箱423远离下料通道413的一端端部;另外,第一安装架421上开设有燕尾滑槽4211,盛料箱423的两侧均固定有燕尾滑块4231,燕尾滑块4231在燕尾滑槽4211内滑动,实现给盛料箱423在第一安装架421上滑动时进行导向和定位。

[0054]

通过上述装置的驱动件422推动盛料箱423在第一安装架421上滑动,实现盛料箱423与下料通道413的对齐和错开,盛料箱423与下料通道413对齐时,粉料通过下料通道413进入到盛料箱423内装满整个盛料箱423,盛料箱423离开下料通道413时,盛料箱423沿第一安装架421向前滑动,直至盛料箱423下端的挡料板424与第一安装架421下端分离,进而挡料板424打开,进而盛料箱423内粉料从盛料箱423内向下落出,实现送料。

[0055]

请参阅图4、图5和图6,调节组件430包括第二安装架431、第一电机432、第一丝杆433和挡料块434,第二安装架431通过螺栓固定安装于盛料箱423的外侧,第一电机432通过螺栓固定安装于第二安装架431的外侧中间,第一丝杆433的一端固定安装于第一电机432的输出轴端部,挡料块434插接于盛料箱423,第一丝杆433远离第一电机432的一端螺接传动于挡料块434内。

[0056]

通过第一电机432带动第一丝杆433旋转,第一丝杆433驱动挡料块434在盛料箱

423内前后滑动,进而实现改变盛料箱423的容积大小,进而实现盛料箱423盛放粉料量的多少,从而实现粉料自动称量。

[0057]

请参阅图7和图8,需要说明的是,粉料自动称量装置4还包括搅拌组件440,搅拌组件440包括第二电机441、转轴442和搅拌片443,第二电机441通过螺栓固定安装于下料通道413的外侧侧壁上,转轴442的一端固定安装于第二电机441的输出轴端部,转轴442的另一端转动安装于下料通道413的侧壁,搅拌片443通过焊接固定安装于转轴442,搅拌片443设置于下料通道413内部。通过第二电机441带动转轴442旋转,进而转轴442带动搅拌片443旋转,进而搅拌片443对下料通道413内的粉料进行搅动,避免粉料在下料通道413内堵塞,影响正常下料。

[0058]

请参阅图10和图11,橡胶开炼装置6包括安装组件610,安装组件610包括开炼箱611和箱盖612,箱盖612铰接于开炼箱611开口端端部,箱盖612上开设有入料口6121,开炼箱611远离箱盖612的一侧开设有出料口6111,开炼箱611的内部两侧均固定导料板6112,两个导料板6112呈v形设置,使原料沿导料板6112落入到第一开炼辊622和第二开炼辊624之间,起到导向作用。

[0059]

请参阅图12和图13,开炼组件620包括第三电机621、第一开炼辊622、移动块623、第二开炼辊624和第四电机625,第三电机621通过螺栓固定安装于开炼箱611的外侧,第一开炼辊622的一端固定安装于第三电机621的输出轴端部,第一开炼辊622的另一端转动安装于开炼箱611,第二开炼辊624转动安装于移动块623,移动块623在开炼箱611的侧壁内滑动,第四电机625的输出轴与第二开炼辊624的一端端部固定连接,第一开炼辊622和第二开炼辊624均设置于开炼箱611的内部。通过第一开炼辊622和第二开炼辊624的配合实现对橡胶原料的挤压,进而加工成橡胶片。

[0060]

请参阅图13,另外,橡胶开炼装置6还包括调节组件630,调节组件630包括支撑架631、第二丝杆632和移动架633,支撑架631通过螺栓固定安装于开炼箱611的外侧,第二丝杆632的一侧通过轴承转动安装于支撑架631,第二丝杆632的另一侧通过轴承转动安装于开炼箱611,移动架633螺纹传动连接于第二丝杆632,移动架633设置于支撑架631与开炼箱611之间,第四电机625通过螺栓固定安装于移动架633的外侧,第二开炼辊624远离第四电机625的一端与移动架633转动连接。通过第二丝杆632驱动移动架633沿第二丝杆632前后运动,进而移动架633带动第二开炼辊624在开炼箱611内前后移动,第二开炼辊624向前运动,第二开炼辊624与第一开炼辊622之间的间隙变小,进而加工的橡胶片变薄,反之加工的橡胶片变厚,实现加工不同厚度橡胶片的调节。

[0061]

请参阅图13,具体的,在本发明的一种实施例中,第二丝杆632远离开炼箱611的一端端部通过焊接固定有手轮634,手轮634设置于移动架633的外侧,手轮634上固定有摇把6341,方便工作人员用手摇动摇把6341,进而带动手轮634旋转,节省力气,第二丝杆632上螺接有锁紧螺母635,锁紧螺母635设置于手轮634与支撑架631之间,锁紧螺母635上通过焊接固定有扳手6351,通过扳手6351扳动锁紧螺母635,使锁紧螺母635与第二丝杆632实现锁紧和松开,节省力气,方便操作。

[0062]

请参阅图14,另外,在本发明的一种实施例中,橡胶开炼装置6还包括输料组件640,输料组件640包括第五电机641、第一转动辊642、输料带643、第二转动辊644和固定支架645,第五电机641通过螺栓固定安装于开炼箱611的外侧,第一转动辊642的一端固定安

装于第五电机641的输出轴端部,第一转动辊642的另一端转动安装于开炼箱611,第二转动辊644通过输料带643传动连接于第一转动辊642,输料带643通过出料口6111延伸至开炼箱611的外侧,固定支架645转动连接于第二转动辊644,固定支架645通过焊接固定安装于开炼箱611的外侧,通过第五电机641带动第一转动辊642旋转,进而第一转动辊642带动输料带643旋转移动,进而落入到输料带643上的橡胶片随输料带643运输到开炼箱611的外侧,实现自动向外输料。

[0063]

请参阅图15,橡胶混炼胶冷装置7包括支撑组件710,支撑组件710包括箱体711、第二支撑腿712和输料辊713,箱体711上开设有通风孔7111,第二支撑腿712通过焊接固定安装于箱体711的底端,第二支撑腿712被构造成支撑箱体711,输料辊713转动安装于箱体711,输料辊713被构造成输送橡胶原料。

[0064]

请参阅图16,降温组件720包括两个隔离板721、第六电机722和扇叶723,两个隔离板721通过焊接固定安装于箱体711的一侧内部,第六电机722通过螺栓固定安装于箱体711的外侧,扇叶723固定安装于第六电机722的输出轴端部,扇叶723设置在两个隔离板721之间。通过第六电机722带动扇叶723旋转,扇叶723产生风力,风力带着橡胶片上的热量,实现胶冷。

[0065]

请参阅图16和图17,另外,在本发明的一种实施例中,橡胶混炼胶冷装置7还包括涂覆组件730,涂覆组件730包括第一涂覆辊731、第一储料箱732、第二涂覆辊733、第二储料箱734和输料管735,第一涂覆辊731转动安装于箱体711的内部,第一涂覆辊731设置于第一储料箱732内,第一储料箱732与箱体711固定连接,第二涂覆辊733转动安装于箱体711,第二储料箱734设置于第二涂覆辊733的上方,第二储料箱734上开设有出料孔7342,第一储料箱732的一侧连通有第一进料管7321,第二储料箱734的一侧连通有第二进料管7341,输料管735与第一进料管7321和第二进料管7341连通。实现对橡胶片上、下表面自动涂覆隔离剂,无需人工手动涂覆,提高工作效率。

[0066]

具体的,该橡胶混炼生产系统的工作原理:通过生胶称量机1进行自动称量生胶原料,油料称量机2自动称量油料,称量出的生胶和油料输送到密炼机3内,同时粉料自动称量装置4进行自动称量粉料,并把称量出的粉料输送到密炼机3内,密炼机3把生胶原料、油料和粉料进行密闭式混炼,混炼结束后混炼胶通过斗式提升机5输送到橡胶开炼装置6内,橡胶开炼装置6对混炼胶进行补充混炼后,切出符合宽度、厚度要求的混炼胶片给橡胶混炼胶冷装置7,橡胶混炼胶冷装置7对混炼胶片进行冷却降温,同时把混炼胶片的两面都涂满隔离剂,最后收片,整个过程完毕。

[0067]

需要说明的是,第一电机432、第二电机441、第三电机621、第四电机625、第五电机641、第六电机722和驱动件422具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

[0068]

第一电机432、第二电机441、第三电机621、第四电机625、第五电机641、第六电机722和驱动件422的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

[0069]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让