一种塑料制品的模具加工方法及装置与流程

2021-02-23 22:02:14|

2021-02-23 22:02:14| 363|

363| 起点商标网

起点商标网

[0001]

本发明涉及模具加工技术领域,尤其涉及一种塑料制品的模具加工方法及装置。

背景技术:

[0002]

模具是工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具, 简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工,素有“工业之母”的称号。

[0003]

传统的模具注塑时通过人工对模具体进行组装,在注塑时会产生大量的热量,传统的制作时是通过自然冷却,冷却时间较慢,浪费时间,在注塑后工人需将模具取出,因为注塑后成形的模具依然存在一定的温度,工人在拿取时会存在一定的安全隐患。

[0004]

综上,在塑料制品的模具加工过程中,模具的生产时常出现误差,而塑料制品很多一次成型的产品,在生产过程中导致了很多不合格产品,难以根据实际需要制备的塑料制品的性能参数对模具生产方法进行调整,难以提高模具的生产效率。

技术实现要素:

[0005]

为此,本发明提供一种塑料制品的模具加工方法及装置,用以克服现有技术中难以根据实际需要制备的塑料制品的性能参数对模具生产方法进行调整,解决难以提高模具的生产效率的问题。

[0006]

为实现上述目的,本发明提供一种塑料制品的模具加工方法,包括:步骤一、中控单元接收设置在模具下体顶部的压力传感器的压力数据信息,并根据需要制备的塑料制品的厚度对所述压力传感器需要达到的压力值进行确定,当实时接收所述压力传感器的压力值达到预设值时,所述中控单元控制设置在电机仓顶部的第二电动机停止转动;步骤二、所述中控单元通过需要制备的塑料制品的厚度和密度及制备塑料制品的熔体的温度对塑料制品的性能参考值x进行确定,根据确定的性能参考值x对设置在模具下体内部的冷却单元和设置在模具上体注塑口上方的注塑单元中的冷却温度、冷却时间、注塑压力和注塑速率的初始工作参数进行确定;步骤三、当所述注塑单元和冷却单位完成工作时,设置在箱体内部的顶出单元根据需要制备的塑料制品的厚度对应确定设置在顶出单元内的第一电动机的转速,对塑料制品进行顶出,完成第一次塑料制品的制备;步骤四、当所述注塑单元、冷却单元和顶出单元按照确定的工作参数制备完第一次塑料制品时,所述中控单元根据实时制备的塑料制品的厚度与需要制备的塑料制品的预设厚度进行比较,对第二次塑料制品时的冷却单元中的冷却时间和冷却温度进行调整,所述中控单元根据实时制备的塑料制品的密度与需要制备的塑料制品的预设密度进行比较,对第二次塑料制品时的注塑单元中的注塑压力和注塑速率进行调整;

步骤五、若实际制备的塑料制品的厚度大于需要制备的塑料制品的预设厚度,则调整冷却单元的冷却时间为预设顺序之后的参数,调整冷却温度为预设顺序之前的参数,若实际制备的塑料制品的厚度小于需要制备的塑料制品的预设厚度,则调整冷却单元的冷却时间为预设顺序之前的参数,调整冷却温度为预设顺序之后的参数,若实际制备的塑料制品的厚度等于需要制备的塑料制品的预设厚度,则不需要调整冷却单元的冷却时间和冷却温度;步骤六、若实际制备的塑料制品的密度大于需要制备的塑料制品的预设密度,则调整注塑单元的注塑压力和注塑速率为预设顺序之前的参数,若实际制备的塑料制品的密度小于需要制备的塑料制品的预设密度,则调整注塑单元的注塑压力和注塑速率为预设顺序之后的参数,若实际制备的塑料制品的密度等于需要制备的塑料制品的预设密度,则不需要调整注塑单元的注塑压力和注塑速率,直至完成所有塑料制品的制备工作。进一步地,在所述步骤二中,所述中控单元根据需要制备的塑料制品的厚度、密度和制备塑料制品的熔体的温度对塑料制品的性能参考值x进行确定,x = 0.5

×

h/h0+0.6

×

ρ/ρ0+0.4

×ꢀ

t/t0其中,x表示需要制备的塑料制品的性能参考值,h表示需要制备的塑料制品的厚度,ρ表示需要制备的塑料制品的密度,t表示需要制备的塑料制品的熔体的温度,h0表示预设的塑料制品厚度,ρ0表示预设的塑料制品的密度,t0表示预设的熔体温度。

[0007]

进一步地,所述中控单元内预设有模具工作参数矩阵组w(w1、w2、w3

…

wn),其中,w1表示第一预设工作参数,w2表示第二预设工作参数,w3表示第三预设工作参数,wn表示第n预设工作参数;对于第i模具工作参数矩阵组wi,i=1、2、3

…

n,wi(wzp、wzv、wlt、wls),其中,wzp表示注塑单元的注塑压力,wzv表示注塑单元的注塑速率,wlt表示冷却单元的冷却温度,wls表示冷却单元的冷却时间;对于注塑单元的注塑压力矩阵wzp(wzp1、wzp2、wzp3

…

wzpn),其中,wzp1表示第一预设注塑压力,wzp2表示第二预设注塑压力,wzp3表示第三预设注塑压力,wzpn表示第n预设注塑压力,wzp1<wzp2<wzp3<wzpn;对于注塑单元的注塑速率矩阵wzv(wzv1、wzv2、wzv3

…

wzvn),其中,wzv1表示第一预设注塑速率,wzv2表示第二预设注塑速率,wzv3表示第三预设注塑速率,wzvn表示第n预设注塑速率wzv1<wzv2<wzv3<wzvn;对于冷却单元的冷却温度矩阵wlt(wlt1、wlt2、wlt3

…

wltn),其中,wlt1表示第一预设冷却温度,wlt2表示第二预设冷却温度,wlt3表示第三预设冷却温度,wltn表示第n预设冷却温度,wlt1<wlt2<wlt3<wltn;对于冷却单元的冷却时间矩阵wls(wls1、wls2、wls3

…

wlsn),其中,wls1表示第一预设冷却时间,wls2表示第二预设冷却时间,wls3表示第三预设冷却时间,wlsn表示第n预设冷却时间,wls1<wls2<wls3<wlsn。

[0008]

进一步地,所述中控单元内预设有性能参考值矩阵x0(x1、x2、x3

…

xn),其中,x1表示第一预设性能参考值,x2表示第二预设性能参考值,x3表示第三预设性能参考值,xn表示第n预设性能参考值;在所述步骤二中,所述中控单元根据塑料制品的性能参考值x对所述注塑单元和冷却

单位的工作参数进行确定,当x≤x1时,所述中控单元确定模具工作参数矩阵组为w1,并从w1矩阵组中选取wzp1为注塑压力、wzv1为注塑速率、wlt1为冷却温度和wls1为冷却时间;当x1<x≤x2时,所述中控单元确定模具工作参数矩阵组为w2,并从w2矩阵组中选取wzp2为注塑压力、wzv2为注塑速率、wlt2为冷却温度和wls2为冷却时间;当x2<x≤x3时,所述中控单元确定模具工作参数矩阵组为w3,并从w3矩阵组中选取wzp3为注塑压力、wzv3为注塑速率、wlt3为冷却温度和wls3为冷却时间;当x(n-1)<x≤xn时,所述中控单元确定模具工作参数矩阵组为wn,并从wn矩阵组中选取wzpn为注塑压力、wzvn为注塑速率、wltn为冷却温度和wlsn为冷却时间。

[0009]

进一步地,在所述步骤五中,当所述模具按照确定的工作参数制备完第一次的塑料制品时,所述中控单元设定实际制备出的塑料制品的厚度为hs1,将实际制备出的塑料制品的厚度hs1与需要制备的塑料制品的厚度h进行比较,所述中控单元对模具制备第二次塑料制品时的冷却单元中的冷却时间wlsi和冷却温度wlti进行调整,当0.9

×

h≤hs1<h时,所述中控单元调整冷却单元的冷却时间为wls(i-1),调整冷却温度为wlt(i+1);当0.8

×

h≤hs1<0.9

×

h时,所述中控单元调整冷却单元的冷却时间为wls(i-2),调整冷却温度为wlt(i+2);当hs1=h时,所述中控单元保持冷却单元的冷却时间为wlsi和冷却温度为wlti;当h<hs1≤1.1

×

h时,所述中控单元调整冷却单元的冷却时间为wls(i+1),调整冷却温度为wlt(i-1);当1.1

×

h<hs1≤1.2

×

h时,所述中控单元调整冷却单元的冷却时间为wls(i+2),调整冷却温度为wlt(i-2);当hs1>1.2

×

h或hs1<0.8

×

h时,所述中控单元判断塑料制品不符合要求,并重新确定需要制备的塑料制品的性能参考值重新进行制备。

[0010]

进一步地,在所述步骤六中,当所述模具按照确定的工作参数制备完第一次的塑料制品时,所述中控单元设定实际制备出的塑料制品的密度为ρs1,将实际制备出的塑料制品的密度ρs1与需要制备的塑料制品的密度ρ进行比较,所述中控单元对模具制备第二次塑料制品时的所述注塑单元中的注塑压力wzpi和注塑速率wzvi进行调整,当0.9

×

ρ≤ρs1<ρ时,所述中控单元调整注塑单元的注塑压力为wzp (i+1),调整注塑速率为wzv(i+1);当0.8

×

ρ≤ρs1<0.9

×

ρ时,所述中控单元调整注塑单元的注塑压力为wzp (i+2),调整注塑速率为wzv(i+2);当ρs1=ρ时,所述中控单元保持注塑单元的注塑压力为wzpi和注塑速率为wzvi;当ρ<ρs1≤1.1

×

ρ时,所述中控单元调整注塑单元的注塑压力为wzp (i-1),调整注塑速率为wzv(i-1);当1.1

×

ρ<ρs1≤1.2

×

ρ时,所述中控单元调整注塑单元的注塑压力为wzp (i-2),调整注塑速率为wzv(i-2);当ρs1>1.2

×

ρ或ρs1<0.8

×

ρ时,所述中控单元判断塑料制品不符合要求,并重新确定需要制备的塑料制品的性能参考值重新进行制备。

[0011]

进一步地,所述中控单元内预设有塑料制品厚度矩阵h0(h1、h2、h3

…

hn),其中,h1表示塑料制品的第一预设厚度,h2表示塑料制品的第二预设厚度,h3表示塑料制品的第三预设厚度,hn表示塑料制品的第n预设厚度,h1<h2<h3<hn。

[0012]

进一步地,在所述步骤一中,所述中控单元根据需要制备的塑料制品的厚度h对所述第二电动机的停止时间进行确定,当h≤h1时,所述中控单元接收到所述压力传感器的压力值为y1时,则所述中控单元控制所述第二电动机的停止转动;当h1<h≤h2时,所述中控单元接收到所述压力传感器的压力值为y2时,则所述中控单元控制所述第二电动机的停止转动;当h2<h≤h3时,所述中控单元接收到所述压力传感器的压力值为y3时,则所述中控单元控制所述第二电动机的停止转动;当h(n-1)<h≤hn时,所述中控单元接收到所述压力传感器的压力值为yn时,则所述中控单元控制所述第二电动机的停止转动。

[0013]

进一步地,所述中控单元内预设有第一电动机转速矩阵v0(v1、v2、v3

…

vn),其中,v1表示第一电动机的第一预设转速,v2表示第一电动机的第二预设转速,v3表示第一电动机的第三预设转速,vn表示第一电动机的第n预设转速,v1<v2<v3<vn;在所述步骤三中,所述中控单元根据需要制备的塑料制品的厚度hi对所述顶出单元中第一电动机转速进行确定,当h≤h1时,所述中控单元控制所述顶出单元中的第一电动机转速为v1;当h1<h≤h2时,所述中控单元控制所述顶出单元中的第一电动机转速为v2;当h2<h≤h3时,所述中控单元控制所述顶出单元中的第一电动机转速为v3;当h(n-1)<h≤hn时,所述中控单元控制所述顶出单元中的第一电动机转速为vn。

[0014]

进一步地,一种塑料制品的模具加工装置,用以与塑料制品的模具加工方法来加工塑料制品,所述模具加工装置包括:箱体,其为箱体式结构,所述箱体的底部焊接安装有支撑腿,所述箱体的前侧壁铰接安装有箱门;模具下体,其焊接安装在所述箱体的顶部,所述模具下体的顶部开设有模具成形腔,所述模具成形腔的底部活动安装有顶块,所述顶块的底部焊接安装有第一丝杆,所述模具下体的顶部焊接安装有压力传感器,所述模具下体用以提供腔室完成塑料制品的制备;模具上体,其设置在所述模具下体的顶部,所述模具上体与模具下体相匹配,所述模具上体的顶部开设有注模口,所述模具上体的顶部焊接安装有第二丝杆,所述模具上体用以通过注模口将塑料制品的原料输送至所述模具下体;注塑单元,其将需要制备塑料的熔体通过所述注模口注入所述模具成形腔内,所述注塑单元内设置有电机、压力检测器、速度检测器和泵,所述电机用以控制所述注塑单元的注塑速率,所述速度传感器用以检测所述注塑单元的注塑速率,所述泵上设置有阀门,用以调节所述注塑单元的注塑压力;顶出单元,其包括设置在所述箱体的内侧底部焊接安装有第一电动机,所述第一电动机的输出端通过联轴器焊接安装有第一斜齿轮,所述箱体的顶部转动安装有转动轴,所述转动轴的自由端纵向贯穿箱体的顶部并延伸至箱体的内部,所述转动轴的自由端焊接安装有第二斜齿轮,所述第一斜齿轮与第二斜齿轮啮合设置,所述转动轴与所述第一丝杆连接,

所述第一丝杆纵向贯穿模具成形腔的底部并延伸至模具下体的外部,用以将所述模具下体内的塑料制品顶出;冷却单元,其包括设置在所述模具下体内的冷却管和设置在所述箱体的内侧底部焊接的水箱,所述冷却管设有进水口与出水口,所述箱体的内侧顶部焊接安装有第一水泵和第二水泵,所述第一水泵的输入端与冷却管的出水口焊接安装设置,所述第一水泵的输出端焊接安装有出水管,所述出水管与水箱连通设置,所述第二水泵的输入端焊接安装有进水管,所述第二水泵的输出端与冷却管的进水口焊接安装设置,所述进水管与水箱连通设置,所述冷却单元内还设置有温度检测器,所述第一水泵和第二水泵上设置有第一电磁阀和第二电磁阀,所述冷却单元用以将模具内的塑料制品进行冷却降温;工作架,其焊接在所述箱体的顶部,所述工作架的底部开设有电机仓,所述电机仓的顶部焊接安装有第二电动机,所述第二电动机的输出端通过联轴器焊接安装有套筒,所述套筒与所述第二丝杆螺纹安装设置,用以控制所述模具上体纵向运动;中控单元,其设置在所述箱体外部,所述中控单元分别与第一电动机、第二电动机、压力传感器、第一电磁阀、第二电磁阀、电机、压力检测器、速度检测器和阀门连接,并控制所述第一电动机、第二电动机、压力传感器、第一电磁阀、第二电磁阀、电机、压力检测器、速度检测器和阀门的工作状态;与现有技术相比,本发明的有益效果在于,本发明通过中控单元对需要制备的塑料制品的厚度和密度及制备塑料制品的熔体的温度对塑料制品的性能参考值x进行确定,从而对所述模具中的冷却单元和注塑单元中的冷却温度、冷却时间、注塑压力和注塑速率的初始工作参数进行确定,当所述注塑单元和冷却单位完成工作时,所述顶出单元根据需要制备的塑料制品的厚度对应确定的第一电动机的转速对塑料制品进行顶出,完成第一次塑料制品的制备,所述中控单元根据实时制备的塑料制品的厚度和密度与需要制备的塑料制品的预设厚度和密度进行比较,对第二次塑料制品时的冷却单元和注塑单元的工作参数进行调整,降低了塑料制品的不合格率,从而提高塑料制品的生产效率。

[0015]

进一步地,所述中控单元根据需要制备的塑料制品的厚度对所述压力传感器需要达到的压力值进行确定,所述中控单元接收所述压力传感器传输的压力值,当实时接收压力传感器的压力值达到预设值时,控制所述第二电动机停止转动,在所述模具完成一次制备时,所述中控单元控制第二电动机转动从而使模具上体与模具下体之间有一定的距离时,所述中控单元控制第一电动机转动将模具顶出,完成塑料制品的制备工作,进一步提高模具的生产效率。

[0016]

尤其,当所述模具生产出的塑料制品不合格时,所述中控单元对需要制备的塑料制品的性能参考值进行重新确定,并开始重新制备,以重新制备的数据为第一次制备数据,将重新制备后的第一次数据与预设的塑料制品的数据进行比较,对第二次制备的工作参数进行确定,直至完成所有塑料制品的制备工作,通过使第一次制备的塑料制品在预设范围内的调整方式,逐步改进制备塑料制品过程中的参数,提高塑料制品的制备合格率,进一步提高模具的生产效率。

[0017]

进一步地,本发明通过第一电动机带动第一斜齿轮转动,通过第一斜齿轮带动第二斜齿轮转动,第二斜齿轮转动带动转动轴转动,通过转动轴内的内螺纹配合的第一丝杆将顶块抬起从而实现便于对注塑后的模具进行拿取,通过第二电动机带动套筒转动使第二

丝杆带动模具上体做纵向运动从而实现了模具体的闭合,通过第一水泵与第二水泵将水箱内的水注入冷却管内,从而对模具体进行降温,提高了注塑装置的制备效率。

附图说明

[0018]

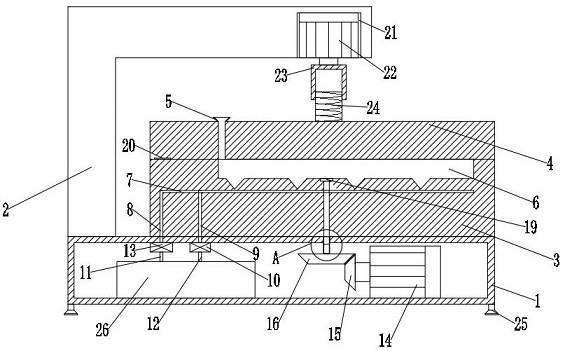

图1为本发明所述实施例塑料制品的模具加工装置的结构示意图;图2为本发明所述实施例塑料制品的模具加工装置的另一视图结构示意图;图3为本发明所述实施例塑料制品的模具加工装置的局部a部放大示意图。

具体实施方式

[0019]

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0020]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

[0021]

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0022]

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0023]

请参阅图1-3所示,本发明提供了一种塑料制品的模具加工装置,包括,箱体1,其为箱体1式结构,所述箱体1的底部焊接安装有支撑腿25,所述箱体1的前侧壁铰接安装有箱门27;模具下体3,其焊接安装在所述箱体1的顶部,所述模具下体3的顶部开设有模具成形腔6,所述模具成形腔6的底部活动安装有顶块19,所述顶块19的底部焊接安装有第一丝杆18,所述模具下体3的顶部焊接安装有压力传感器20,所述模具下体3用以提供腔室完成塑料制品的制备;模具上体4,其设置在所述模具下体3的顶部,所述模具上体4与模具下体3相匹配,所述模具上体4的顶部开设有注模口5,所述模具上体4的顶部焊接安装有第二丝杆24,所述模具上体4用以通过注模口5将塑料制品的原料输送至所述模具下体3;注塑单元(图中未示出),其将需要制备塑料的熔体通过所述注模口5注入所述模具成形腔6内,所述注塑单元内设置有电机(图中未示出)、压力检测器(图中未示出)、速度检测器(图中未示出)和泵(图中未示出),所述电机用以控制所述注塑单元的注塑速率,所述速度传感器用以检测所述注塑单元的注塑速率,泵上设置有阀门,用以调节所述注塑单元的注塑压力;顶出单元(图中未示出),其包括设置在所述箱体1的内侧底部焊接安装有第一电动机14,所述第一电动机14的输出端通过联轴器焊接安装有第一斜齿轮15,所述箱体1的顶部转动安装有转动轴17,所述转动轴17的自由端纵向贯穿箱体1的顶部并延伸至箱体1的内部,所述转动轴17的自由端焊接安装有第二斜齿轮16,所述第一斜齿轮15与第二斜齿轮16啮合设置,所述转动轴17与所述第一丝杆18连接,所述第一丝杆18纵向贯穿模具成形腔6的底部并延伸

至模具下体3的外部,用以将所述模具下体3内的塑料制品顶出;冷却单元(图中未示出),其包括设置在所述模具下体3内的冷却管7和设置在所述箱体1的内侧底部焊接的水箱26,所述冷却管7设有进水口8与出水口9,所述箱体1的内侧顶部焊接安装有第一水泵10和第二水泵13,所述第一水泵10的输入端与冷却管7的出水口9焊接安装设置,所述第一水泵10的输出端焊接安装有出水管12,所述出水管12与水箱26连通设置,所述第二水泵13的输入端焊接安装有进水管11,所述第二水泵13的输出端与冷却管7的进水口8焊接安装设置,所述进水管11与水箱26连通设置,所述冷却单元内还设置有温度检测器(图中未示出),所述第一水泵10和第二水泵13上设置有第一电磁阀和第二电磁阀,所述冷却单元用以将模具内的塑料制品进行冷却降温; 工作架2,其焊接在所述箱体1的顶部,所述工作架2的底部开设有电机仓21,所述电机仓21的顶部焊接安装有第二电动机22,所述第二电动机22的输出端通过联轴器焊接安装有套筒23,所述套筒23与所述第二丝杆24螺纹安装设置,用以控制所述模具上体4纵向运动;中控单元(图中未示出),其设置在所述箱体1外部,所述中控单元分别与第一电动机14、第二电动机22、压力检测器、压力传感器20、第一电磁阀、第二电磁阀、速度检测器和阀门连接,并控制所述第一电动机14、第二电动机22、压力传感器20、第一电磁阀、第二电磁阀、压力检测器、速度检测器和阀门的工作状态。

[0024]

具体而言,本发明实施例中,所述顶块19的顶部与模具成形腔6的底部齐平,所述转动轴17呈筒状且内侧壁开设有内螺纹且与第一丝杆18相匹配,所述套筒23内侧壁开设有内螺纹且与第二丝杆24相匹配,所述工作架2呈l形且位于所述模具上体4中部的正上方,所述支撑腿25的数量有四组且呈矩形阵列设置。

[0025]

具体而言,本发明实施例中,第一电动机14、第二电动机22分别与编码器连接,所述中控单元通过编码器对所述第一电动机14和第二电动机22的工作状态进行控制调整,所述中控单元接收压力传感器20传输的压力数据,并根据压力传感器20的数据信息对所述第二电动机22进行控制,所述中控单元通过接收分析速度检测器和压力检测器的数据通过调整注塑单元内的电机和泵的工作状态改变所述注塑单元的注塑速率和注塑压力,所述中控单元通过对第一电磁阀和第二电磁阀的控制从而实现对冷却单元的冷却温度和冷却时间。

[0026]

一种塑料制品的模具加工方法,包括:步骤一、中控单元接收设置在模具下体顶部的压力传感器的压力数据信息,并根据需要制备的塑料制品的厚度对所述压力传感器需要达到的压力值进行确定,当实时接收所述压力传感器的压力值达到预设值时,所述中控单元控制设置在电机仓顶部的第二电动机停止转动;步骤二、所述中控单元通过需要制备的塑料制品的厚度和密度及制备塑料制品的熔体的温度对塑料制品的性能参考值x进行确定,根据确定的性能参考值x对设置在模具下体内部的冷却单元和设置在模具上体注塑口上方的注塑单元中的冷却温度、冷却时间、注塑压力和注塑速率的初始工作参数进行确定;步骤三、当所述注塑单元和冷却单位完成工作时,设置在箱体内部的顶出单元根据需要制备的塑料制品的厚度对应确定设置在顶出单元内的第一电动机的转速,对塑料制品进行顶出,完成第一次塑料制品的制备;步骤四、当所述注塑单元、冷却单元和顶出单元按照确定的工作参数制备完第一次塑料制品时,所述中控单元根据实时制备的塑料制品的厚度与需要制备的塑料制品的预设厚

度进行比较,对第二次塑料制品时的冷却单元中的冷却时间和冷却温度进行调整,所述中控单元根据实时制备的塑料制品的密度与需要制备的塑料制品的预设密度进行比较,对第二次塑料制品时的注塑单元中的注塑压力和注塑速率进行调整;步骤五、若实际制备的塑料制品的厚度大于需要制备的塑料制品的预设厚度,则调整冷却单元的冷却时间为预设顺序之后的参数,调整冷却温度为预设顺序之前的参数,若实际制备的塑料制品的厚度小于需要制备的塑料制品的预设厚度,则调整冷却单元的冷却时间为预设顺序之前的参数,调整冷却温度为预设顺序之后的参数,若实际制备的塑料制品的厚度等于需要制备的塑料制品的预设厚度,则不需要调整冷却单元的冷却时间和冷却温度;步骤六、若实际制备的塑料制品的密度大于需要制备的塑料制品的预设密度,则调整注塑单元的注塑压力和注塑速率为预设顺序之前的参数,若实际制备的塑料制品的密度小于需要制备的塑料制品的预设密度,则调整注塑单元的注塑压力和注塑速率为预设顺序之后的参数,若实际制备的塑料制品的密度等于需要制备的塑料制品的预设密度,则不需要调整注塑单元的注塑压力和注塑速率,直至完成所有塑料制品的制备工作。

[0027]

具体而言,本发明实施例中,当所述模具完成每次制备塑料制品,所述第二电动机22将所述模具上体4运动至预设位置时,所述顶出单元根据需要制备的塑料制品的厚度通过调整所述第一电动机14的转速调整顶出单元的顶出速度。

[0028]

具体而言,本发明实施例中,所述中控单元内预设有塑料制品厚度矩阵h0(h1、h2、h3

…

hn),其中,h1表示塑料制品的第一预设厚度,h2表示塑料制品的第二预设厚度,h3表示塑料制品的第三预设厚度,hn表示塑料制品的第n预设厚度,h1<h2<h3<hn。

[0029]

具体而言,本发明实施例中,需要制备的塑料制品的厚度可以是0.01,也可以是0.1,根据需要制备的塑料制品的类型和实际需求来确定。

[0030]

具体而言,本发明实施例中,在所述步骤一中,所述中控单元根据需要制备的塑料制品的厚度h对所述第二电动机22的停止时间进行确定,当h≤h1时,所述中控单元接收到所述压力传感器20的压力值为y1时,则所述中控单元控制所述第二电动机22的停止转动;当h1<h≤h2时,所述中控单元接收到所述压力传感器20的压力值为y2时,则所述中控单元控制所述第二电动机22的停止转动;当h2<h≤h3时,所述中控单元接收到所述压力传感器20的压力值为y3时,则所述中控单元控制所述第二电动机22的停止转动;当h(n-1)<h≤hn时,所述中控单元接收到所述压力传感器20的压力值为yn时,则所述中控单元控制所述第二电动机22的停止转动。

[0031]

具体而言,本发明实施例中,当所述模具启动时,所述中控单元调整所述第二电动机22工作至预设位置,当确定需要制备的塑料制品的厚度时,再调整所述第二电动机22进行转动,当转动至目标位置时,所述第二电动机22停止转动。

[0032]

具体而言,本发明实施例中,所述中控单元内预设有第一电动机14转速矩阵v0(v1、v2、v3

…

vn),其中,v1表示第一电动机14的第一预设转速,v2表示第一电动机14的第二预设转速,v3表示第一电动机14的第三预设转速,vn表示第一电动机14的第n预设转速,v1<v2<v3<vn。

[0033]

在所述步骤三中,所述中控单元根据需要制备的塑料制品的厚度hi对所述顶出单元中第一电动机14转速进行确定,当h≤h1时,所述中控单元控制所述顶出单元中的第一电动机14转速为v1;当h1<h≤h2时,所述中控单元控制所述顶出单元中的第一电动机14转速为v2;当h2<h≤h3时,所述中控单元控制所述顶出单元中的第一电动机14转速为v3;当h(n-1)<h≤hn时,所述中控单元控制所述顶出单元中的第一电动机14转速为vn。

[0034]

具体而言,本发明实施例中,所述中控单元内预设有模具工作参数矩阵组w(w1、w2、w3

…

wn),其中,w1表示第一预设工作参数,w2表示第二预设工作参数,w3表示第三预设工作参数,wn表示第n预设工作参数。对于第i模具工作参数矩阵组wi,i=1、2、3

…

n,wi(wzp、wzv、wlt、wls),其中,wzp表示注塑单元的注塑压力,wzv表示注塑单元的注塑速率,wlt表示冷却单元的冷却温度,wls表示冷却单元的冷却时间。

[0035]

具体而言,本发明实施例中,对于注塑单元的注塑压力矩阵wzp(wzp1、wzp2、wzp3

…

wzpn),其中,wzp1表示第一预设注塑压力,wzp2表示第二预设注塑压力,wzp3表示第三预设注塑压力,wzpn表示第n预设注塑压力,wzp1<wzp2<wzp3<wzpn。

[0036]

具体而言,本发明实施例中,对于注塑单元的注塑速率矩阵wzv(wzv1、wzv2、wzv3

…

wzvn),其中,wzv1表示第一预设注塑速率,wzv2表示第二预设注塑速率,wzv3表示第三预设注塑速率,wzvn表示第n预设注塑速率wzv1<wzv2<wzv3<wzvn。

[0037]

具体而言,本发明实施例中,对于冷却单元的冷却温度矩阵wlt(wlt1、wlt2、wlt3

…

wltn),其中,wlt1表示第一预设冷却温度,wlt2表示第二预设冷却温度,wlt3表示第三预设冷却温度,wltn表示第n预设冷却温度,wlt1<wlt2<wlt3<wltn。

[0038]

具体而言,本发明实施例中,对于冷却单元的冷却时间矩阵wls(wls1、wls2、wls3

…

wlsn),其中,wls1表示第一预设冷却时间,wls2表示第二预设冷却时间,wls3表示第三预设冷却时间,wlsn表示第n预设冷却时间,wls1<wls2<wls3<wlsn。

[0039]

具体而言,本发明实施例中,在所述步骤二中,所述中控单元根据需要制备的塑料制品的厚度、密度和制备塑料制品的熔体的温度对塑料制品的性能参考值x进行确定,x = 0.5

×

h/h0+0.6

×

ρ/ρ0+0.4

×ꢀ

t/t0其中,x表示需要制备的塑料制品的性能参考值,h表示需要制备的塑料制品的厚度,ρ表示需要制备的塑料制品的密度,t表示需要制备的塑料制品的熔体的温度,h0表示预设的塑料制品厚度,ρ0表示预设的塑料制品的密度,t0表示预设的熔体温度。

[0040]

具体而言,本发明实施例中,t0、ρ0和h0可以根据塑料制品的材质进行确定,也可以是提前预设值,比如t0可以为300℃,ρ0可以设置为1.3,h0可以设置为0.05,本发明并不限定具体的预设值,以具体实施为准。

[0041]

具体而言,本发明实施例中,所述中控单元内预设有性能参考值矩阵x0(x1、x2、x3

…

xn),其中,x1表示第一预设性能参考值,x2表示第二预设性能参考值,x3表示第三预设性能参考值,xn表示第n预设性能参考值。

[0042]

在所述步骤二中,所述中控单元根据塑料制品的性能参考值x对所述模具的工作参数矩阵组进行确定,当x≤x1时,所述中控单元确定模具工作参数矩阵组为w1,并从w1矩阵组中选取wzp1为注塑压力、wzv1为注塑速率、wlt1为冷却温度和wls1为冷却时间;

当x1<x≤x2时,所述中控单元确定模具工作参数矩阵组为w2,并从w2矩阵组中选取wzp2为注塑压力、wzv2为注塑速率、wlt2为冷却温度和wls2为冷却时间;当x2<x≤x3时,所述中控单元确定模具工作参数矩阵组为w3,并从w3矩阵组中选取wzp3为注塑压力、wzv3为注塑速率、wlt3为冷却温度和wls3为冷却时间;当x(n-1)<x≤xn时,所述中控单元确定模具工作参数矩阵组为wn,并从wn矩阵组中选取wzpn为注塑压力、wzvn为注塑速率、wltn为冷却温度和wlsn为冷却时间。

[0043]

具体而言,本发明实施例中,在所述步骤五中,当所述模具按照确定的工作参数制备完第一次的塑料制品时,所述中控单元设定实际制备出的塑料制品的厚度为hs1,将实际制备出的塑料制品的厚度hs1与需要制备的塑料制品的厚度h进行比较,所述中控单元对模具制备第二次塑料制品时的冷却单元中的冷却时间wlsi和冷却温度wlti进行调整,当0.9

×

h≤hs1<h时,所述中控单元调整冷却单元的冷却时间为wls(i-1),调整冷却温度为wlt(i+1);当0.8

×

h≤hs1<0.9

×

h时,所述中控单元调整冷却单元的冷却时间为wls(i-2),调整冷却温度为wlt(i+2);当hs1=h时,所述中控单元保持冷却单元的冷却时间为wlsi和冷却温度为wlti;当h<hs1≤1.1

×

h时,所述中控单元调整冷却单元的冷却时间为wls(i+1),调整冷却温度为wlt(i-1);当1.1

×

h<hs1≤1.2

×

h时,所述中控单元调整冷却单元的冷却时间为wls(i+2),调整冷却温度为wlt(i-2);当hs1>1.2

×

h或hs1<0.8

×

h时,所述中控单元判断塑料制品不符合要求,并重新确定需要制备的塑料制品的性能参考值重新进行制备。

[0044]

具体而言,本发明实施例中,在所述步骤六中,当所述模具按照确定的工作参数制备完第一次的塑料制品时,所述中控单元设定实际制备出的塑料制品的密度为ρs1,将实际制备出的塑料制品的密度ρs1与需要制备的塑料制品的密度ρ进行比较,所述中控单元对模具制备第二次塑料制品时的所述注塑单元中的注塑压力wzpi和注塑速率wzvi进行调整,当0.9

×

ρ≤ρs1<ρ时,所述中控单元调整注塑单元的注塑压力为wzp (i+1),调整注塑速率为wzv(i+1);当0.8

×

ρ≤ρs1<0.9

×

ρ时,所述中控单元调整注塑单元的注塑压力为wzp (i+2),调整注塑速率为wzv(i+2);当ρs1=ρ时,所述中控单元保持注塑单元的注塑压力为wzpi和注塑速率为wzvi;当ρ<ρs1≤1.1

×

ρ时,所述中控单元调整注塑单元的注塑压力为wzp (i-1),调整注塑速率为wzv(i-1);当1.1

×

ρ<ρs1≤1.2

×

ρ时,所述中控单元调整注塑单元的注塑压力为wzp (i-2),调整注塑速率为wzv(i-2);当ρs1>1.2

×

ρ或ρs1<0.8

×

ρ时,所述中控单元判断塑料制品不符合要求,并重新确定需要制备的塑料制品的性能参考值重新进行制备。

[0045]

具体而言,本发明实施例中,所述塑料制品的厚度可以采集多个位置的平均厚度为参考值,也可以检测某个固定位置的厚度为采集值,具体以实际制备的塑料制品的种类和需求对厚度的采集方式进行调整。厚度可以通过游标卡尺检测,也可以采用超声波测厚

仪来检测,本发明并不限定厚度的检测方法。

[0046]

具体而言,本发明实施例中,所述塑料制品的密度检测可以采用浸渍法,也可以采用塑料密度计,具体以实际制备的塑料制品的种类和需求对密度的采集方式进行调整,本发明并不限定密度的检测方法。

[0047]

具体而言,本发明实施例中,当所述模具对塑料制品重新制备时,以重新制备的数据为第一次制备数据,将重新制备后的第一次数据与预设的塑料制品的数据进行比较,对第二次制备的工作参数进行确定,直至完成所有塑料制品的制备工作。

[0048]

具体而言,本发明实施例中,所述中控单元在对所述冷却温度、冷却时间、注塑压力和注塑速率进行调整时,若当前冷却温度和/或冷却时间和/或注塑压力和/或注塑速率为最大值时,所述中控单元仍需调整为预设顺序之后的值时,以当前冷却温度和/或冷却时间和/或注塑压力和/或注塑速率为准,若当前冷却温度和/或冷却时间和/或注塑压力和/或注塑速率为最小值时,所述中控单元仍需调整为预设顺序之前的值时,以当前冷却温度和/或冷却时间和/或注塑压力和/或注塑速率为准。

[0049]

具体而言,本发明实施例中,若当前wlsi=wls1时,所述中控单元调整冷却时间为wls(i-1)时,以wls1为调整后的冷却时间,若当前wlsi=wlsn时,所述中控单元调整冷却时间为wls(i+1)时,以wlsn为调整后的冷却时间,所述中控单元对冷却温度、注塑压力和注塑速率的调整也同理。

[0050]

具体而言,本发明实施例中,所述中控单元通过控制第二电动机22转动带动套筒23转动将第二丝杆24向下移动,通过第二丝杆24移动带动模具上体4向下移动,当所述中控单元接收到所述模具下体3与模具上体4接触后产生一定的压力后时压力传感器20的数据,所述中控单元控制第二电动机22停止转动,根据需要制备的塑料制品的熔体通过注塑单元从注模口5加注至模具成形腔6内,所述中控单元控制第一电磁阀和第二电磁阀从而控制第一水泵10与第二水泵13同时工作将水箱26内的水在冷却管7内循环对模具体进行降温处理,注塑好后所述中控单元控制第二电动机22运动将模具上体4抬起,通过第一电动机14带动第一斜齿轮15转动,第一斜齿轮15带动第二斜齿轮16转动通过第二斜齿轮16顶部的转动轴17转动将第一丝杆18抬起,通过第一丝杆18顶部的顶块19将注塑好的模具顶起。

[0051]

具体而言,本发明实施例中,所述中控单元通过第一电动机14带动第一斜齿轮15转动,通过第一斜齿轮15带动第二斜齿轮16转动,第二斜齿轮16转动带动转动轴17转动,通过转动轴17内的内螺纹配合的第一丝杆18将顶块19抬起从而实现便于对注塑后的模具进行拿取,通过第二电动机22带动套筒23转动使第二丝杆24带动模具上体4做纵向运动从而实现了模具体的闭合,通过第一水泵10与第二水泵13将水箱26内的水注入冷却管7内,从而对模具体进行降温,解决了模具拿取以及模具注塑时温度高冷却过慢的问题,提高了注塑模具的注塑效率。

[0052]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让