一种工程塑料的预处理及制备一体化装置的制作方法

2021-02-23 22:02:02|

2021-02-23 22:02:02| 327|

327| 起点商标网

起点商标网

[0001]

本发明涉及工程塑料技术领域,具体涉及一种工程塑料的预处理及制备一体化装置。

背景技术:

[0002]

工程塑料可作工程材料和代替金属制造机器零部件等的塑料。工程塑料具有优良的综合性能,刚性大,蠕变小,机械强度高,耐热性好,电绝缘性好,可在较苛刻的化学、物理环境中长期使用,可替代金属作为工程结构材料使用,但价格较贵,产量较小。工程塑料的制备一般由预处理、压制和后处理三个步骤组成,预处理主要对原料进行干燥预热以及塑化,在将熔融态原料运输至压制设备中,通过在压制设备中压制成型后取出至后处理设备中,通过后处理设备对初步压制成型的工程塑料板进行去除毛糙、飞边等工作。

[0003]

但是在现有技术中,一般是通过设置干燥腔、塑化腔,并在塑化腔内增加搅拌结构以进行上述操作;工作人员需要进行分步操作,分别对各个腔体进行预热,并使得原料在各个腔体之间进行转运,导致制备效率较低。

技术实现要素:

[0004]

本发明的目的在于提供一种工程塑料的预处理及制备一体化装置,以解决现有技术中工作人员需要进行分步操作,分别对各个腔体进行预热,并使得原料在各个腔体之间进行转运,导致制备效率较低的技术问题。

[0005]

为解决上述技术问题,本发明具体提供下述技术方案:

[0006]

一种工程塑料的预处理及制备一体化装置,包括底座,在所述底座上依次设置有前处理装置、注塑成型设备;

[0007]

所述前处理装置通过热风使其内的原材料颗粒循环运动并在运动过程进行干燥和预热,所述前处理装置通过第一保温通管使得所述前处理装置内熔融态原材料注入所述注塑成型设备。

[0008]

作为本发明的一种优选方案,所述前处理装置包括开设于所示底座内部的热风腔、以及可转动安装在所述底座上的用于装载塑化原料颗粒的熔融腔,所述熔融腔通过第二保温通道与所述热风腔内部连通,在所述第二保温通道内部固定安装有用于防止塑化原料进入所述热风腔且不影响热风喷出的分隔板;

[0009]

在所述熔融腔内固定安装有循环通道,所述热风腔通过干燥风机喷射热风鼓动所述熔融腔内塑料颗粒向上抛出从而在所述循环通道内随风运动,在所述熔融腔内设置有吸收热风以及对热风内含有水分进行冷凝的回收装置。

[0010]

作为本发明的一种优选方案,所述循环通道为m形;

[0011]

所述回收装置包括可旋转地嵌套于所述所述熔融腔顶端的活动环板,在所述活动环板上至少开设有一组热空气通道,所述热空气通道贯穿所述活动环板侧壁,且在所述热空气通道的外端连接有活动通管,且两根所述活动通管均固定连接在所述热风腔上,且所

述热空气通道、活动通管、热风腔三者的内腔相互连通,且在所述活动通管上安装有冷凝器。

[0012]

作为本发明的一种优选方案,所述冷凝器包括固定嵌套在所述活动通管内壁上且循环通入冷凝水的空心环壁,且所述空心环壁的内侧面为弧面,且在所述空心环壁的下方设置有贯穿所述活动通管的安装通槽,在所述安装通槽的内端固定安装有用于承接所述空心环壁上凝结水珠的承接槽,且所述承接槽连接有贯穿所述安装通槽的蛇形导出槽,且所述蛇形导出槽的高度从内至外逐渐降低。

[0013]

作为本发明的一种优选方案,在所述熔融腔通过离心电机驱动使在所述熔融腔内部熔融态塑化原料在离心作用下从而在所述熔融腔内壁上因密度差呈现梯度排列,在所述熔融腔内壁上等距离排列有可沿所述熔融腔的腔壁进行旋转的梯度导出阀门;

[0014]

在所述分隔板上开设有用于调节贯通面积的可变孔。

[0015]

作为本发明的一种优选方案,所述分隔板包括固定安装在所述第二保温通道内部的固定板,在所述分隔板的底端可滑动并锁定地设置有至少两层调节板;

[0016]

所述可变孔包括开设在所述固定板上的第一通风孔,在所述第一通风孔的内侧设置有咬合斜面,在所述调节板上开设有第二通风孔,在所述调节板上安装有用于嵌套在所述第一通风孔内以改变所述第一通风孔的通风面积的锥形凸起。

[0017]

作为本发明的一种优选方案,所述熔融腔通过工形咬合槽镶嵌有可沿所述熔融腔腔壁旋转的旋转环体;

[0018]

所述梯度导出阀门包括固定开设于所述旋转环体的导出滑槽,所述导出滑槽的内部通过直线调节件可直线滑动并锁定地嵌套有用于控制所述导出滑槽内允许熔融态原料通过面积的调节块。

[0019]

作为本发明的一种优选方案,在所述导出滑槽上开设有用于连通所述熔融腔内腔和所述导出滑槽侧壁的第一导出孔;

[0020]

在所述调节块上开设有用于连通所述调节块侧壁以及所述所述调节块的外端面的第二导出孔,所述第一导出孔通过部分对接在所述第二导出孔上以导出所述熔融腔内熔融态原料。

[0021]

作为本发明的一种优选方案,所述注塑成型设备包括安装在所述底座上的膜腔、以及可纵向移动地安装在所述膜腔上的成型挤压件,在所述膜腔的底端开设有注料口;

[0022]

在所述第一保温通管内设置有多个独立通道,所述导出滑槽的外端通过连通管一一对应地与所述独立通道连通,且所述独立通道通过转换组件与所述注料口连通。

[0023]

作为本发明的一种优选方案,所述转换组件包括通过电机可转动安装在所述注料口底端的旋转堵板,在所述旋转堵板上固定安装有多个用于一一对应地堵塞于所述独立通道端口的堵塞凸起,且在其中一个所述堵塞凸起上开设有用于导出熔融态原料的排料孔。

[0024]

本发明与现有技术相比较具有如下有益效果:

[0025]

本发明通过干燥风流驱动原料颗粒在熔融腔内循环运动,在循环运动过程中对原料颗粒进行干燥、预热和搅拌,再对干燥风流内的水分进行冷凝,从而使得干燥风流可进行循环加热。原料颗粒在熔融腔中循环运动的过程中,干燥风流完成对熔融腔的预热,最后通过缓慢加热熔融腔使得原料颗粒的温度组件升高,从而将原料颗粒加热直至熔融态,通过旋转驱动熔融腔使得从而对原料颗粒进行搅拌。

附图说明

[0026]

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

[0027]

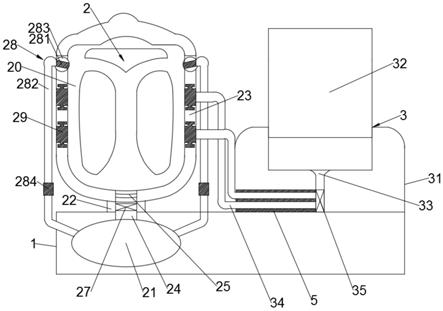

图1为本发明实施例中整体的结构示意图;

[0028]

图2为本发明实施例中冷凝器的结构示意图;

[0029]

图3为本发明实施例中梯度导出阀门的结构示意图;

[0030]

图4为本发明实施例中转换组件的结构示意图;

[0031]

图5为本发明实施例中分隔板和可变孔结构示意图。

[0032]

图中的标号分别表示如下:

[0033]

1-底座;2-前处理装置;3-注塑成型设备;5-第一保温通管;

[0034]

20-循环通道;21-热风腔;22-离心电机;23-熔融腔;24-第二保温通道;25-分隔板;26-可变孔;27-干燥风机;28-回收装置;29-旋转环体;210-梯度导出阀门;

[0035]

31-膜腔;32-成型挤压件;33-注料口;34-连通管;35-转换组件;

[0036]

251-分隔板;252-调节板;

[0037]

261-第一通风孔;262-咬合斜面;263-第二通风孔;264-锥形凸起;

[0038]

281-热空气通道;282-活动通管;283-活动环板;284-冷凝器;

[0039]

2101-导出滑槽;2102-直线调节件;2103-调节块;2104-第一导出孔;2105-第二导出孔;

[0040]

351-旋转堵板;352-堵塞凸起;353-排料孔;

[0041]

2841-空心环壁;2842-安装通槽;2843-承接槽;2844-蛇形导出槽。

具体实施方式

[0042]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

如图1所示,本发明提供了一种工程塑料的预处理及制备一体化装置,包括底座1,在所述底座1上依次设置有前处理装置2、注塑成型设备3;所述前处理装置2通过热风使其内的原材料颗粒循环运动并在运动过程进行干燥和预热,所述前处理装置2通过第一保温通管5使得所述前处理装置2内熔融态原材料注入所述注塑成型设备3。

[0044]

其中,所述前处理装置2包括开设于所示底座1内部的热风腔21、以及可转动安装在所述底座1上的用于装载塑化原料颗粒的熔融腔23,所述熔融腔23通过第二保温通道24与所述热风腔21内部连通,在所述第二保温通道24内部固定安装有用于防止塑化原料进入所述热风腔21且不影响热风喷出的分隔板25;

[0045]

在所述熔融腔23内固定安装有循环通道20,所述热风腔21通过干燥风机27喷射热风鼓动所述熔融腔23内塑料颗粒向上抛出从而在所述循环通道20内随风运动,在所述熔融腔23内设置有吸收热风以及对热风内含有水分进行冷凝的回收装置28。

[0046]

在现有技术中,在制备工程塑料板时,需要对原料颗粒进行预处理,其预处理步骤主要由对原料颗粒进行干燥、预热、以及塑化(即加热成熔融态);预处理操作一般通过多个腔体分布进行上述过程。

[0047]

但是,在本方案中,通过干燥风流驱动原料颗粒在熔融腔23内循环运动,在循环运动过程中对原料颗粒进行干燥、预热和搅拌,再对干燥风流内的水分进行冷凝,从而使得干燥风流可进行循环加热。

[0048]

原料颗粒在熔融腔23中循环运动的过程中,干燥风流完成对熔融腔2的预热,最后通过缓慢加热熔融腔2使得原料颗粒的温度组件升高,从而将原料颗粒加热直至熔融态,通过旋转驱动熔融腔2使得从而对原料颗粒进行搅拌。

[0049]

在塑化过程中,多种原料颗粒被加热熔融态,通过加快熔融腔2旋转的速率,还可对熔融态的原料进行离心,从而可根据原料的密度不同使得其内各组分分层地附着在腔壁上,再将经过分离的原料独立运送至注塑成型设备。

[0050]

密封不同的原料可分层地注入至注塑成型设备中或按照一定规律交替地注入注塑成型设备中,以实现工程塑料板的一体化分层制备或按照一定规律进行混合制备。熔融态的各组分之间,由于密度的不同导致其硬度或其他性质的不同,从而进行各材料性质之间的互补,例如硬度高的组成设置在板中心,周围用软质材料进行包裹,从而在保留板强度的同时弥补板的其他属性,从而达到相互弥补的效果。

[0051]

如图1和图2所示,所述循环通道20为m形;所述回收装置28包括可旋转地嵌套于所述所述熔融腔23顶端的活动环板283,在所述活动环板283上至少开设有一组热空气通道281,所述热空气通道281贯穿所述活动环板283侧壁,且在所述热空气通道281的外端连接有活动通管282,且两根所述活动通管282均固定连接在所述热风腔21上,且所述热空气通道281、活动通管282、热风腔21三者的内腔相互连通,且在所述活动通管282上安装有冷凝器284。所述冷凝器284包括固定嵌套在所述活动通管282内壁上且循环通入冷凝水的空心环壁2841,且所述空心环壁2841的内侧面为弧面,且在所述空心环壁2841的下方设置有贯穿所述活动通管282的安装通槽2842,在所述安装通槽2842的内端固定安装有用于承接所述空心环壁2841上凝结水珠的承接槽2843,且所述承接槽2843连接有贯穿所述安装通槽2842的蛇形导出槽2844,且所述蛇形导出槽2844的高度从内至外逐渐降低。

[0052]

其中,在所述熔融腔23通过离心电机22驱动使在所述熔融腔23内部熔融态塑化原料在离心作用下从而在所述熔融腔23内壁上因密度差呈现梯度排列,在所述熔融腔23内壁上等距离排列有可沿所述熔融腔23的腔壁进行旋转的梯度导出阀门210;在所述分隔板25上开设有用于调节贯通面积的可变孔26。

[0053]

如图1和图5所示,所述分隔板25包括固定安装在所述第二保温通道24内部的固定板251,在所述分隔板251的底端可滑动并锁定地设置有至少两层调节板252;所述可变孔26包括开设在所述固定板251上的第一通风孔261,在所述第一通风孔261的内侧设置有咬合斜面262,在所述调节板252上开设有第二通风孔263,在所述调节板252上安装有用于嵌套在所述第一通风孔261内以改变所述第一通风孔261的通风面积的锥形凸起264。

[0054]

如图3所示,所述熔融腔23通过工形咬合槽镶嵌有可沿所述熔融腔23腔壁旋转的旋转环体29;所述梯度导出阀门210包括固定开设于所述旋转环体29的导出滑槽2101,所述导出滑槽2101的内部通过直线调节件2102可直线滑动并锁定地嵌套有用于控制所述导出

滑槽2101内允许熔融态原料通过面积的调节块2103。在所述导出滑槽2101上开设有用于连通所述熔融腔23内腔和所述导出滑槽2101侧壁的第一导出孔2104;在所述调节块2103上开设有用于连通所述调节块2103侧壁以及所述所述调节块2103的外端面的第二导出孔2105,所述第一导出孔2104通过部分对接在所述第二导出孔2105上以导出所述熔融腔23内熔融态原料。

[0055]

如图1和图4所示,所述注塑成型设备3包括安装在所述底座1上的膜腔31、以及可纵向移动地安装在所述膜腔31上的成型挤压件32,在所述膜腔31的底端开设有注料口33;在所述第一保温通管5内设置有多个独立通道,所述导出滑槽241的外端通过连通管34一一对应地与所述独立通道连通,且所述独立通道通过转换组件35与所述注料口33连通。所述转换组件35包括通过电机可转动安装在所述注料口33底端的旋转堵板351,在所述旋转堵板351上固定安装有多个用于一一对应地堵塞于所述独立通道端口的堵塞凸起352,且在其中一个所述堵塞凸起352上开设有用于导出熔融态原料的排料孔353。

[0056]

以上实施例仅为本申请的示例性实施例,不用于限制本申请,本申请的保护范围由权利要求书限定。本领域技术人员可以在本申请的实质和保护范围内,对本申请做出各种修改或等同替换,这种修改或等同替换也应视为落在本申请的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 工程塑料

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让